|

УДК 62-233.27; 621.452.322

ВИБРОАКУСТИЧЕСКАЯ ДИАГНОСТИКА НЕРАЗБОРНЫХ ПОДШИПНИКОВ ПРИ РЕМОНТЕ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ

Владимир Анатольевич Панов,

зам. главного технолога ММП им. В.В. Чернышева,

доцент кафедры технологии изготовления АД МАИ

Неразборные подшипники являются важными элементами авиационных двигателей. До настоящего времени в процессе капитального ремонта двигателей оценка технического состояния шариковых подшипников проводилась по контролю радиального люфта инструментальным методом и легкости вращения от руки. С целью увеличения надежности работы двигателя при межремонтных ресурсах 1000 часов и повышения качества ремонта ОАО "ММП им. В.В.Чернышева" в качестве партнера на выполнение работ по оценке технического состояния шарикоподшипников был выбран ВНИПП и разработанная им установка КВП-3. В ОАО "ММП им. В.В.Чернышева" выполнены работы по определению виброакустических характеристик, контролю радиального люфта при капитальном ремонте двигателей. Результаты показали, что виброакустический контроль выявляет недостатки на рабочих поверхностях подшипников, которые не обнаруживаются при контроле по обычным методикам, принятым на предприятии, и позволяет произвести расчет радиального люфта.

The undemountable bearing are the important elements of aviation engines. To the present tense in the process of major repairs of engines the estimation of the technical state of the ball-shaped bearing was conducted on control of radial backlash and lightness of rotation an instrumental method from a hand. With the purpose of increase of reliability of thruster-on at the TBO resources 1000 hours and upgrading of repair of Chernyshev machine-building enterprise as a partner on implementation of works as evaluated by the technical state of ball-bearings was chosen ВНИПП and setting worked out by КВП -3. In Chernyshev machine-building enterprise works are executed on determination vibro acoustic descriptions, to control of radial backlash at major repairs of engines. Results showed that vibro acoustic control exposes defects on the working surfaces of bearing which are not revealed at control on ordinary methodologies, accepted on an enterprise and allows to produce the calculation of radial backlash.

Ключевые слова: подшипники, диагностика, авиационный двигатель.

Keywords: bearing, diagnostics, aviation engine.

Неразборные подшипники являются важными элементами авиационных двигателей. В большинстве случаев подшипники устанавливаются в агрегаты и сборочные единицы маслосистемы. Количество подшипников на двигателях значительно. Например, на двигателе РД-33 применяется порядка 40 неразборных шариковых подшипников 14 типоразмеров. В процессе эксплуатации двигателей типа РД-33 с межремонтными ресурсами 300…400 ч случаев отказов в работе или съемов с эксплуатации не было. До настоящего времени в процессе капитального ремонта двигателей оценка технического состояния шариковых подшипников проводилась по контролю радиального люфта инструментальным методом и легкости вращения от руки. Контроль легкости вращения и определение акустического шума от руки являлся субъективным методом контроля. К недостаткам инструментального контроля радиального зазора следует отнести то, что обычно при этом виде контроля используют радиальное нагружение подшипника небольшой нагрузкой и измеряют зазор в нескольких положениях внутреннего кольца относительно наружного. Некоторые типы неразборных радиальных шарикоподшипников в составе двигателя могут подвергаться не только радиальной нагрузке, но и осевой (например, подшипники конических зубчатых передач приводов). В этом случае рабочая дорожка будет располагаться с некоторым смещением от положения шариков под действием чисто радиального нагружения. Поэтому положение шариков при контроле не будет соответствовать рабочему положению. В итоге это местное увеличение зазора не будет выявлено при инструментальном контроле и, как следствие, не будет дана оценка фактического состояния подшипника при возможном наличии потенциально опасных повреждений.

В целях определения мер по обеспечению надежности работы двигателя при межремонтных ресурсах до 1000 ч и повышения качества ремонта проведен анализ отечественной и мировой практики диагностики неразборных подшипников. В настоящее время в отечественной подшипниковой промышленности и, особенно широко, за рубежом применяются компьютерные методы и средства контроля виброхарактеристик подшипников на универсальных приводных установках. Такие методы позволяют повысить эффективность контроля качества подшипников при их повторном использовании. Однако использование виброакустических методов для диагностики технического состояния неразборных подшипников, повторно применяемых в авиационных двигателях, в отечественной промышленности сдерживается вследствие недостаточной проработанности многих методических вопросов.

Виброакустический контроль авиационных подшипников для повторного применения проводится на специальных приводных установках во многих ведущих зарубежных компаниях на оборудовании компаний SKF и Timken. В 2006 г. компания Rolls-Royce Deutsch-land сертифицировала технологию компании SKF для измерения вибрации и шума авиационных подшипников при техническом обслуживании двигателей. По этой технологии в цеховых условиях измеряют радиальную вибрацию наружного кольца подшипника, установленного на специальной приводной установке. Подшипник устанавливается на прецизионный шпиндель и вращается со скоростью 1800 мин-1. Нагрузка прикладывается к неподвижному наружному кольцу. Сигнал датчика вибрации анализируется в трех полосах частот с помощью широкополосных фильтров в соответствии со стандартами AFBMA и DIN. Это позволяет оценить техническое состояние подшипника.

Кроме того, для получения дополнительной информации, используется развитая система анализа и обработки сигнала. В этой системе реализованы алгоритмы спектрального анализа с высоким разрешением, специальной узкополосной цифровой фильтрации, спектральных масок, измерения параметров временной реализации, выделения и анализа огибающей и другие. Дополнительная информация позволяет идентифицировать поврежденный элемент подшипника и определить характер повреждения. Кроме того, имеется возможность оценить отклонения и изменение формы элементов подшипника.

На лицензированном FAA/EASA ремонтном предприятии компании Timken в США применяется система BA-96. Чтобы уменьшить влияние резонансных колебаний приводной установки, состояние подшипника оценивается по сигналу шума и вибрации. Измерение производится в диапазоне частот 1-8 кГц, исключая зону резонансов. Контролируемые параметры - среднеквадратичное значение в полосе частот, размах, а также отношение максимальной амплитуды импульса к среднеквадратичному значению. Скорость вращения вала составляет 100…500 мин-1.

Во Всероссийском научном институте подшипниковой промышленности (ВНИПП) и в компании "Динамика" (Омск) разработаны развитые системы виброакустического контроля подшипников, являющиеся аналогами системы компании SKF. ВНИПП является разработчиком и изготовителем современные универсальные и специальные средства измерения виброакустических характеристик подшипников. На аппартном комплексе с приводной установкой КВП-3 измеряют вибрацию подшипников с внутренним диаметром от 5 до 60 мм и наружным диаметром до 150 мм. На установке ВНИПП-508 измеряют вибрацию подшипников с внутренним диаметром от 50 до 120 мм и наружным диаметром до 300 мм. Определение норм вибрации подшипников производится в трех диапазонах частот: низких, средних и высоких в соответствии с разработанными нормативными документами РД ВНИПП 038 "Подшипники качения. Нормы вибрации" и МВИ ВНИПП 002, которые соответствуют стандартам:

- ГОСТ Р 52545.1-2006 (ИСО 15242-1:2004). "Подшипники качения. Методы измерения вибрации". Данный ГОСТ определяет и устанавливает методы измерения вибрации вращающихся подшипников качения, условия измерений, методы калибровки и проверки точности применяемых для этого измерительных систем.

- ГОСТ Р 52545.2 (ИСО 15242-2: 2004) (проект, первая редакция) "Подшипники качения. Методы измерения вибрации. Часть 2. Радиальные и радиально-упорные шариковые подшипники" определяет методы измерения вибрации однорядных и двухрядных радиальных и радиально-упорных шариковых подшипников с углом контакта до 45° в установленных условиях испытаний.

Система вибродиагностики подшипников качения РПП, разработанная в научно-производственном центре "Динамика" (Омск), предназначена для объективной оценки определения технического состояния подшипников качения и обнаружения дефектов, влияющих на их ресурс. Работа системы основана на измерении текущих значений параметров вибрации (виброускорение и виброскорость) вращающегося подшипника. Состояние подшипника оценивается в 4-х частотных диапазонах по результатам цифровой обработки сигналов датчика вибрации и отображается на мониторе с помощью цветных пиктограмм (зеленый цвет - "ДОПУСТИМО", желтый - "ТРЕБУЕТ ПРИНЯТИЯ МЕР", красный - "НЕДОПУСТИМО") и цифровых значений параметров вибрации. В системе реализованы требования стандартов по контролю вибрации подшипников качения: ГОСТ 520-2002, ГОСТ 52 54 5.1- 2006 и ISO 5242-1:2004.

Стенд входного контроля подшипников качения СП-180 разработан совместно производителем подшипников качения - Европейской подшипниковой корпорацией (ЕПК) и компанией ДИАМЕХ-2000. Стенд СП-180 предназначен для контроля виброакустических характеристик и диагностики подшипников качения при заданных нагрузках и частотах вращения. Стенд может быть использован на предприятиях по производству подшипников, а также предприятиях-потребителях подшипников для входного контроля и при ремонте изделий для контроля подшипников при повторном использовании. Проверка на стенде СП-180 позволяет гарантировать качество подшипников, используемых на предприятии. Добровольная сертификация ЕПК обеспечивает единство способов контроля и оценок качества подшипников у производителя и потребителя. Стенд входного контроля подшипников СП-180 обеспечивает измерение вибрационных характеристик в соответствии с требованиями ГОСТ Р 52545.1-2006 (ИСО 15242-1:2004). "Подшипники качения. Методы измерения вибрации". Стенд соответствует техническим условиям с учетом требований ГОСТ 12.2.009-99, ГОСТ Р МЭК 60204-1-89, ГОСТ 22061-76. Стенд сертифицирован и внесен в Государственный реестр средств измерений, номер сертификата: РОСС RU.МЛ.07В00298.

ОАО "ММП им. В.В.Чернышева" в качестве партнера на выполнение работ по оценке технического состояния шарикоподшипников был выбран ВНИПП.

В ОАО "ММП им. В.В. Чернышева" выполнены работы по определению виброакустических характеристик и контролю радиального люфта при капитальном ремонте двигателей. Первоначальные результаты работ рассмотрены совместно ОАО "ММП им. В.В. Чернышева", ЦИАМ и ВНИПП. Результаты показали, что виброакустический контроль выявляет недостатки на рабочих поверхностях подшипников, которые не обнаруживаются при контроле по обычным методикам, принятым на предприятии. Анализ результатов исследования виброхарактеристик также показал возможность контроля величины радиального зазора виброакустическим методом.

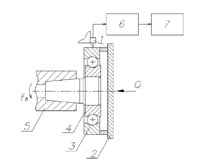

Известная схема измерений вибрации шариковых подшипников в условиях контролируемого нагружения осевой силой на универсальной приводной установке представлена на рис. 1. Внутреннее кольцо 4 испытуемого шарикоподшипника устанавливается на скользящей посадке на оправку, расположенную в свободном от вибрации шпинделе 5. По наружному кольцу 3 подшипник нагружается осевой силой Q с помощью узла нагружения 2, минимально искажающего динамические характеристики свободного подшипника. Нагрузка Q равномерно распределяется по всем шарикам. Радиальная составляющая вибрации наружного кольца регистрируется с помощью малогабаритного датчика 1, поджимаемого к кольцу пневматически. Сигнал датчика 1 подается на блок согласования 6, выход которого соединен с аналого-цифровым устройством 7 обработки и спектрального анализа сигнала и измерения его параметров. В устройстве 7 проводят спектральный анализ сигнала, выделяют и идентифицируют в спектре частоты, и измеряют их значения.

Известная схема измерений вибрации шариковых подшипников в условиях контролируемого нагружения осевой силой на универсальной приводной установке представлена на рис. 1. Внутреннее кольцо 4 испытуемого шарикоподшипника устанавливается на скользящей посадке на оправку, расположенную в свободном от вибрации шпинделе 5. По наружному кольцу 3 подшипник нагружается осевой силой Q с помощью узла нагружения 2, минимально искажающего динамические характеристики свободного подшипника. Нагрузка Q равномерно распределяется по всем шарикам. Радиальная составляющая вибрации наружного кольца регистрируется с помощью малогабаритного датчика 1, поджимаемого к кольцу пневматически. Сигнал датчика 1 подается на блок согласования 6, выход которого соединен с аналого-цифровым устройством 7 обработки и спектрального анализа сигнала и измерения его параметров. В устройстве 7 проводят спектральный анализ сигнала, выделяют и идентифицируют в спектре частоты, и измеряют их значения.

В установке КВП-3 нагрузка прикладывается к наружному кольцу в трех точках, расположенных по окружности через 120°.

Обработку вибросигнала в виброметрах, используемых в составе приводных установок, условно можно разделить на два вида: "грубый" анализ и "тонкий" анализ.

"Грубый" анализ состоит в измерении уровня вибрации в одной или нескольких полосах частот, например, согласно ГОСТ в трех полосах, или в широком диапазоне частот. Критерии отбраковки устанавливают статистически.

"Тонкий" анализ заключается в основном в анализе уровня и частот отдельных составляющих спектров, полученных с помощью быстрого преобразования Фурье. Наиболее информативные составляющие спектра вибрации подшипников: частоты прокатывания тел качения по наружной и внутренней дорожкам и их гармоники.

![]() Примеры спектра нового (кондиционного) и некондиционного неразборного шарикоподшипника представлены на рис. 2 и 3. Спектры получены OAO "ММП им В.В. Чернышева" на приводной установке типа КВП-3 по методике ВНИПП. В представленных спектрах частоты прокатывания тел качения по наружной и внутренней дорожкам и их гармоники указаны стрелками.

Примеры спектра нового (кондиционного) и некондиционного неразборного шарикоподшипника представлены на рис. 2 и 3. Спектры получены OAO "ММП им В.В. Чернышева" на приводной установке типа КВП-3 по методике ВНИПП. В представленных спектрах частоты прокатывания тел качения по наружной и внутренней дорожкам и их гармоники указаны стрелками.

![]() Из проведенного обзора отечественных и зарубежных технологий и оборудования для инструментального виброакустического контроля подшипников качения можно сделать вывод, что величину радиального зазора в подшипнике в процессе виброакустического контроля на приводных установках либо не оценивают, либо наличие методик такой оценки не раскрывается.

Из проведенного обзора отечественных и зарубежных технологий и оборудования для инструментального виброакустического контроля подшипников качения можно сделать вывод, что величину радиального зазора в подшипнике в процессе виброакустического контроля на приводных установках либо не оценивают, либо наличие методик такой оценки не раскрывается.

Принятые в ОАО "ММП им. В.В.Чернышева" нормы на уровень виброскорости в диапазоне высоких частот позволяют выявлять подшипники с повреждениями; при этом достаточно малы вероятности ложного диагноза состояния подшипников (пропуска опасного повреждения или дефектации кондиционных подшипников). Для обнаружения повреждений подшипников дополнительная обработка сигнала не требуется.

На всех подшипниках с повышенной вибрацией после разборки обнаружены потенциально опасные изменения состояния контактных поверхностей. Эти изменения могли препятствовать отработке подшипником требуемого срока службы при повторном использовании. При этом на некоторых подшипниках с потенциально опасными изменениями состояния контактных поверхностей радиальный зазор, измеренный инструментальным методом, находился в пределах допуска по ТУ. Доля подшипников с повышенной вибрацией и потенциально опасными изменениями состояния контактных поверхностей весьма велика на двигателях со значительной наработкой. Результаты анализа после разборки партии подшипников, имеющих повышенный уровень вибраций в диапазоне высоких частот, выявили дефекты в виде:

- мелких наминов на внутренней и наружной дорожках качения;

- следа местного перегрева на внутренней дорожке;

- выкрашивания на внутренней и наружной дорожках;

- следов усиления приработки на внутренней дорожке;

- следов проскальзования.

При этом уровни вибрации в остальных двух диапазонах были низкими и не отличались существенно от уровней вибрации кондиционных подшипников.

Метод определения величины радиального зазора в неразборных радиальных шариковых подшипниках путем контроля вибрации подшипника на приводной установке в условиях осевого нагружения

Основные обозначения:

gн - теоретический начальный радиальный зазор;

gк - контрольный начальный радиальный зазор;

gраб -рабочий радиальный зазор;

gr - радиальный зазор под действием небольшой осевой нагрузки при свободном перемещении в пределах осевой игры [5] (без учета упругой деформации под действием силы);

Dн и Dв - диаметры дорожек качения соответственно наружного и внутреннего колец;

Dт - диаметр шарика или ролика;

D0 - средний диаметр подшипника (диаметр по центрам тел качения);

fв - частота вращения вала;

FTF - частота вращения сепаратора (это обозначение, ставшее в последнее время общепринятым международным, есть аббревиатура от английского названия Fundamental Train Frequency);

BPFO - частота прокатывания тел качения по наружной дорожке (Ball Passing Frequency Outer race);

BPFI - частота прокатывания тел качения по внутренней дорожке (Ball Passing Frequency Inner race);

BSF - частота вращения шарика или ролика (Ball Spin Frequen-cy);

Δf - сближение частот BPFI и BPFO , Δf = BPFI - BPFO;

z - число тел качения;

zр аб- число рабочих тел качения;

α0 - угол контакта в случае нулевого радиального зазора;

αс - свободный угол контакта;

αр - рабочий угол контакта;

αрн - рабочий угол контакта шарика с дорожкой качения наружного кольца;

αрв - рабочий угол контакта шарика с дорожкой качения внутреннего кольца;

rв и rн - радиусы дорожек качения соответственно внутреннего и наружного колец в направлении, перпендикулярном качению;

B и h - конструктивные параметры подшипника.

Частота вращения сепаратора в случае вращения внутреннего кольца и неподвижном наружном кольце [3]

FTF=0,5 fв (D0- Dт cosα0)/ D0.

Частота прокатывания шариков по наружному кольцу [3]

BPFO = zFTF .

Частота прокатывания шариков по внутреннему кольцу

BPFI =0,5 fв (D0- Dт cosα0)/ D0.

Разность частот BPFI и BPFO равна

Δf=zfBD0-1×PT cosα0,

гдеα0 - угол контакта в подшипнике в случае нулевого радиального зазора.

Отсюда следует, что, измеряя частоты fВ, BPFI и BPFO, можно оценить угол контакта. Так, например,

cosα0= D0/Dт×(2BPFO(zfв)-1+1).

или

cosα0= D0/Dт×(2BPFI(zfв)-1-1).

или

cosα0= D0 Δf(zfвDт) -1.

В случае наличия радиального зазора в результате действия осевой нагрузки изменится угол контакта, а средний диаметр подшипника, оцениваемый по центрам тел качения, не должен измениться (см. рис. 40 в [5]).

Поэтому, измеряя частоты fВ, BPFI и BPFO в условиях контроля на установке при малой нагрузке, используя приведенные выше зависимости, можно оценить угол контакта в подшипнике с зазором.

Свободный угол контакта ac в радиальном однорядном шарикоподшипнике в случае предварительного натяга под действием небольшой осевой нагрузки при свободном перемещении в пределах осевой игры определяется как [5] (без учета упругой деформации под действием силы) (см. рис. 40 в [5]):

αc=arcos(1-gr/2B)

где gr - радиальный зазор,

B = (fв + fн - 1)DT,

где fв = rв/DT, fн = rн/Dт ,

rв и rн - радиусы дорожек качения соответственно внутреннего и наружного колец в направлении, перпендикулярном качению,

Dт - диаметр шарика.

Свободный угол контакта увеличивается с увеличением радиального зазора.

Однако угол контакта зависит также от величин радиусов дорожек качения и диаметра шарика, которые изменяются в процессе работы подшипника, например, из-за остаточной деформации и/или износа.

Перепишем выражение для величины B как

B = (rв +rн - Dт).

Очевидно, что величина B может изменяться в процессе эксплуатации подшипника вследствие износа шариков и дорожек.

Можно видеть, что, оценив рабочий угол контакта в условиях испытаний по приведенным зависимостям, можно оценить радиальный зазор

cosαc=1-gr/2B,

gr = 2B (1 - cosαc).

Примем, что αр = αc. Тогда

gr = 2(rв +rн - Dт)×(1 - D0 Δf(zfвDт) -1)

Следует учесть, что здесь радиальный зазор gr есть радиальный зазор в собранном подшипнике. Следует уточнить вид этого зазора.

Учитывая свободную посадку внутреннего кольца подшипника на приводной установке, примем, что в приведенных формулах в качестве gr используется контрольный зазор.

Обозначим

ΔF* = Δf/fв ,

G*=0,5 gr (rв +rн - Dт) -1

Тогда

G*=1- D0 ΔF*(zDт) -1

Очевидно, что величины Δf, G*, ΔF* характеризуют "относительный" рабочий радиальный зазор в подшипнике в условиях испытаний на приводной установке с осевой нагрузкой.

Поэтому оценка состояния подшипника по этому показателю не позволяет непосредственно оценить контрольный радиальный зазор, измеряемый инструментальным методом.

Величины Δf, G*, ΔF* можно трактовать как вибрационные индексы зазора или индексы кондиции подшипника по величине зазора по результатам контроля на установке.

Вместо ΔF* удобнее использовать 1/ΔF*, так как этот показатель будет увеличиваться с увеличением зазоров.

Относительное влияние увеличения радиусов дорожек качения и уменьшения диаметра шарика из-за износа будет различным на радиальный зазор gr и на величину B. Покажем это.

Рассмотрим случай небольшого износа, например, равномерного износа дорожек и диаметра шариков на величину d. Увеличение величин gr и B произойдет как

B1 = 3δ + (rв +rн - Dт),

g1r = 3δ + gr.

Но (rв +rн - Dт) > gr, а 3δ << (rв +rн - Dт).

Поэтому в случаях сравнительно небольшого износа подшипников величины Δf, G*, ΔF* или 1/ΔF* достаточно обоснованно можно трактовать как вибрационные индексы зазоров.

С помощью схемы, приведенной на рис. 1, может быть реализован известный способ диагностики зазоров и угла контакта при наличии осевой нагрузки на шарикоподшипник. По этому способу в спектре вибрации подшипника измеряют комбинационные частоты, определяемые путем сложения или вычитания гармоник частоты вращения вала и гармоник частоты вращения сепаратора, затем полученные значения измеряют в долях частоты вращения сепаратора и по полученной величине рассчитывают по предложенным формулам значение радиального зазора. Способ базируется на следующей зависимости частоты вращения сепаратора FTF от частоты вращения вала fв, диаметра тела качения Dт, среднего диаметра подшипника D0, конструктивного параметра подшипника h, осевой нагрузки Q и радиального зазора g:

fc = 0,5fвD0 -1×(D0 - Dт (1-0,5gh-1)(1+f(Q, g)) -1

Способ осуществляется путем контроля частот fi = kfв ± sFTF, где k и s - целые числа.

Схема измерений вибрации подшипников для реализации способа соответствует схеме, представленной на рис. 1. В устройстве 7 проводят спектральный анализ сигнала, выделяют и идентифицируют в спектре частоты, измеряют их значения и определяют величину сближения частот прокатывания шариков по дорожкам качения.

Точность такой оценки радиального зазора зависит от того, насколько постоянны радиусы кривизны и диаметр шарика, которые могут изменяться вследствие износа подшипника в процессе эксплуатации двигателя.

Способ осуществляется путем контроля частот:

fkн = kн BPFO,

fkвн = kвн BPFI ± sfв, где kн, kвн и s - целые числа (возможно s = 0).

Пример спектрограммы вибрации подшипника типа 205 представлен на рис. 4. Параметры подшипника типа 205: Dт = 8 мм, D0 = 35 мм, z = 9. Частота вращения вала fв = 30 Гц. На спектрограмме выделяются составляющие с частотой BPFO = 110 Гц и частотой f = 195 Гц. Эта частота f есть комбинационная частота f = BPFI + fв. Составляющая с частотой BPFI = 165 Гц проявляется слабо. Отсюда в данном примере сближение частот Δf = BPFI - BPFO = 55 Гц.

Пример спектрограммы вибрации подшипника типа 205 представлен на рис. 4. Параметры подшипника типа 205: Dт = 8 мм, D0 = 35 мм, z = 9. Частота вращения вала fв = 30 Гц. На спектрограмме выделяются составляющие с частотой BPFO = 110 Гц и частотой f = 195 Гц. Эта частота f есть комбинационная частота f = BPFI + fв. Составляющая с частотой BPFI = 165 Гц проявляется слабо. Отсюда в данном примере сближение частот Δf = BPFI - BPFO = 55 Гц.

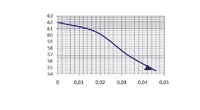

Теоретическая тарировочная зависимость величины сближения частот от радиального зазора для данного типа подшипника приведена на рис. 5. Зависимость построена с использованием величин радиального зазора и угла контакта, представленными предприятием-изготовителем подшипника. По ней видно, что в рассмотренном примере величина Δf = BPFI - BPFO = 55 Гц соответствует радиальному зазору 0,041 мм.

Теоретическая тарировочная зависимость величины сближения частот от радиального зазора для данного типа подшипника приведена на рис. 5. Зависимость построена с использованием величин радиального зазора и угла контакта, представленными предприятием-изготовителем подшипника. По ней видно, что в рассмотренном примере величина Δf = BPFI - BPFO = 55 Гц соответствует радиальному зазору 0,041 мм.

Применение вибродиагностики неразборных подшипников показало повышение надежности такого метода контроля по сравнению с существующими. Разработанные методы виброакустической диагностики и контроля радиальных люфтов по результатам вибродиагностики рекомендованы ВНИПП и ЦИАМ к применению для оценки технического состояния неразборных подшипников качения, устанавливаемых в коробки приводов и агрегаты ГТД, с целью повышения их надежности и ресурса.

Литература

1. Бейзельман Р.Д., Цыпкин В.В., Перель Л.Я. "Подшипники качения". Справочник. М.: Машиностроение. 1967 г. 563 с.

2. Неразрушающий контроль. Справочник, т.7. Книга 2. Вибродиагностика. М.: Машиностроение. 2005.

3. Отчет по результатам работ по определению виброхарактеристик неразборных подшипников. ОАО "ММП им. В.В.Чернышева". №03-00-07/321.

4. Перель Л.Я., Филатов А.А. "Подшипники качения". Справочник. М.: Машиностроение. 1992 г. 608 с.

5. Отчет о научно-исследовательской работе "Разработка предложений по применению вибродиагностики для оценки технического состояния неразборных подшипников качения, устанавливаемых в коробки приводов и агрегаты ГТД, с целью повышения их надежности и ресурса", ЦИАМ им. П.И. Баранова.

6. Отчет о научной работе по виброакустичекой диагностике неразборных шариковых подшипников, ОАО "ММП им. В.В. Чернышева".

Связь с автором:

e-mail: vapanov@list.ru