|

ЭВОЛЮЦИЯ РАЗВИТИЯ ГАЗОГЕНЕРАТОРОВ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ

Алексей Погосович Аджян, зам. начальника конструкторского отдела, к.т.н.

Вячеслав Федорович Рахманин, главный специалист, к.т.н.

Двигательные установки жидкостных ракет имеют три основные системы: топливные баки, система подачи и камера сгорания с соплом. Система подачи топлива имеет две разновидности: вытеснительную и насосную. Вытеснительная система наиболее проста в техническом исполнении и широко применялась на первом практическом этапе развития ракетной техники. Однако эта система имеет принципиальный недостаток - с увеличением размеров баков и ростом давления в камере сгорания толщины стенок баков и, следовательно, их масса вырастают до неприемлемых для летательных аппаратов величин. Этот недостаток был отмечен уже в первых трудах пионеров-теоретиков ракетной техники. Для облегчения баков они предлагали подавать топливо в камеры сгорания насосами. Так, в 1914 г. в работе "Исследование космических пространств реактивными приборами" К.Э. Циолковский предложил подавать топливо с использованием эжектора "подобно пароструйному насосу". В последующих работах в 1924 г. и 1926 г. он предлагает применять поршневые насосы, "приводимые в действие бензиномотором".

Ю.В. Кондратюк в своей работе "Тем, кто будет читать, чтобы строить", написанной в 1919-1920 гг., указывал, что "жидкость из сосудов будет поступать в насосы… Насосы приводятся в действие двигателем (внутреннего сгорания или лучше турбина), работающим на газе из основных компонентов топлива". Это был первый намек на создание газогенератора, работающего на ракетном топливе.

Г. Оберт в книге "Ракета в космическое пространство", изданной в 1923 г., указывал на целесообразность применения насосов, но считал, что поршневые насосы неприемлемы.

Р. Годдард, известный более своей практической деятельностью, чем теоретическими трудами, в "Отчете о ракетных разработках…" (1923 г.) указал на целесообразность применения насосов, при этом рекомендовал провести исследования эффективности поршневых, шестеренчатых, лопастных и ротационных насосов. Впервые ЖРД с насосной подачей топлива работал в 1926 г. на стенде с приводом насосов от электродвигателя. За неимением привода насосов, пригодного для установки на летающую ракету, Годдард в своих опытных работах использовал вытеснительную систему подачи топлива.

В 1934 г. Годдарду удалось изготовить демонстрационную ракету, двигатель которой имел центробежные топливные насосы и газовую турбину Лаваля, работающую от баллона со сжатым воздухом.

Первые отечественные жидкостные ракеты, разрабатываемые с ГДЛ, ГИРД, РНИИ и КБ-7, имели вытеснительную систему подачи топлива. Одновременно велись поиски создания насосной подачи.

В 1933 г. В.П. Глушко приступил к разработке опытного образца турбонасосного агрегата, названного "газ-турбонасос". Этот агрегат состоял из двух центробежных насосов и турбины Лаваля мощностью 35 л.с., частота вращения турбины составляла 25000…30000 об/мин.

В 1935-1937 гг. В.П. Глушко разработал первые отечественные парогазогенераторы ГГ-1 и ГГ-2. Процесс газогенерации протекал в двух, соединенных газоводом, камерах: в первой создавались высокотемпературные продукты сгорания азотной кислоты и керосина, во второй поступивший газ разбавлялся до требуемого уровня температур балластировкой водой. Газогенератор ГГ-1 разрабатывался целевым назначением для питания рабочим телом - парогазом - турбинного или поршневого двигателя морской торпеды.

В 1944-1945 гг. в ОКБ-РД под руководством В.П. Глушко велась разработка трехкамерного ЖРД РД-3 - маршевого двигателя для истребителей-перехватчиков. РД-3 был оснащен турбонасосным агрегатом (ТНА), турбина которого имела привод от газогенератора, состоящего из камеры зажигания, камеры сгорания и камеры балластировки водой продуктов сгорания азотной кислоты и керосина. Разработка двигателя не была завершена.

В этот же период времени Л.С. Душкин разработал самолетный ЖРД, в котором также использовалась идея балластировки продуктов сгорания основного топлива, в качестве балластировочной жидкости применялся антифриз.

Из изложенного следует, что одной из главных технических задач для перехода ракетной техники на более высокий энергетический уровень являлось создание привода турбины, приемлемого для использования на летающей ракете. Эту задачу успешно решили в первой половине 40-х годов прошлого века немецкие конструкторы под руководством Вернера фон Брауна, применившие для получения рабочего тела турбины реактор для каталитического разложения перекиси водорода. Продукты ее разложения имеют температуру 500…550 °С, приемлемую для стальных лопаток ротора турбины. Создание такого реактора (газогенератора) открыло возможность немецким конструкторам разработать первую в мире ракету дальнего действия с полетной нагрузкой массой до 1 т.

Подлинный прорыв в разработке газогенераторов для привода ТНА произошел в конце 40-х - начале 50-х годов, когда термодинамики установили возможность обеспечения устойчивого и стабильного горения ракетного топлива при соотношениях компонента топлива, существенно отличающегося от стехиометрического.

Дальнейшие работы велись только в области создания различных конструкций газогенераторов.

В НПО Энергомаш разработаны газогенераторы для разных видов применения: это и однокомпонентные парогенераторы разложения перекиси водорода (Н2О2) для привода ТНА - реакторы, однокомпонентный газогенератор термического разложения несимметричного диметилгидразина (НДМГ) для привода ТНА, двухкомпонентные газогенераторы для систем наддува на азотном тетраоксиде (АТ) и НДМГ, двухкомпонентные газогенераторы для привода ТНА ЖРД без дожигания, работающих на азотнокислотных окислителях АК и АТ + НДМГ, на кислороде (О2) и керосине (Т-1, РГ-1), а также газогенераторы ЖРД, работающих по схеме с дожиганием генераторного газа на АТ + НДМГ, О2 + РГ-1, фторе (F2) + аммиаке (NH3).

Началом разработки газогенераторов можно считать 1933…1936 гг., когда были предложены двухкамерные конструкции, в которых продукты сгорания основных компонентов АК + керосин охлаждались (балластировались) путем впрыска воды.

Значительный период времени (1946…1959 гг.) для ЖРД первых отечественных ракет боевого назначения применялись газогенераторы каталитического разложения Н2О2 (реакторы) с жидким и с твердым катализаторами. Эти реакторы обеспечивали привод ТНА с мощностью от 540 до 5200 л. с. (тяга ЖРД от 26 до 76 тс).

Учитывая, что наличие дополнительного компонента на борту (Н2О2) и потребность в агрегате подачи этого компонента ухудшали характеристики ракеты в целом, а также то, что мощность вновь разрабатываемых ЖРД возрастала, дальнейшее развитие систем питания ТНА шло по пути создания газогенераторов (ГГ), работающих на основных (или одном из основных) компонентах топлива. Так, с 1958 по 1965 гг. были разработаны двухкомпонентные восстановительные ГГ на АК + НДМГ, АТ + НДМГ, О2 + Т-1, однокомпонентный газогенератор термического разложения НДМГ. И, наконец, со времени начала разработки ЖРД, работающих по схеме с дожиганием (1961 г.), были созданы высокорасходные двухкомпонентные ГГ на АТ + НДМГ. В этот же период получили применение и двухкомпонентные ГГ для систем наддува баков изделий.

Лидирующее положение НПО Энергомаш в создании ЖРД для тяжелых ракетоносителей (1976…2010 гг.) обусловлено техническим прорывом, который был осуществлен при создании высокорасходных кислородно-керосиновых окислительных ГГ для ЖРД, выполненных по схеме с дожиганием, для ракет "Зенит", "Энергия", американских ракет "Atlas", для ракет "Zenit-3SL", для последующих отечественных разработок.

Найденные на протяжении многолетних поисков (1974-2010 гг.) основополагающие конструктивные решения по газогенерации не имеют аналогов в мировой и отечественной практике, признаны пионерскими и сегодня с успехом применяются в разработках отечественных и зарубежных фирм.

Двухкомпонентные газогенераторы

Многообразие ГГ обусловлено сферами их применения, комплексом технических требований, предъявляемых к выходным параметрам продуктов газогенерации, физико-химическими особенностями компонентов топлива.

В разработке ГГ можно выделить два принципиально отличных направления: однозонные и многозонные системы. В однозонных конструкциях полный расход компонентов поступает в реакционный объем через смесительную головку. Для многозонных - характерно наличие поясов (пояса) дополнительного ввода части избыточного компонента топлива.

В конструкциях, созданных впоследствии, в основном применены однозонные схемы, за исключением:

- восстановительных ГГ М320, М382 систем наддува баков на компонентах АТ + НДМГ;

- окислительного ГГ М300 двигателя, работающего по схеме с дожиганием на компонентах АТ + НДМГ.

При создании ГГ должны быть решены следующие основные задачи:

- обеспечение высокой степени совершенства рабочего процесса и приемлемого уровня неравномерности температурного поля на выходе из ГГ;

- обеспечение устойчивости рабочего процесса;

- получение высокой работоспособности конструкции с точки зрения исключения оплавлений.

Кроме того, если применительно к ГГ, предназначенным для систем наддува, а также используемым в турбонасосных агрегатах ЖРД схем без дожигания, массовые и габаритные характеристики не играют заметной роли, то для ГГ схем с дожиганием в числе проблем проектирования стоит также и вопрос о минимизации их массы и габаритов.

Особо сложная задача - обеспечение устойчивости рабочего процесса. Кроме вероятности возникновения поперечных колебаний во внутрикамерном объеме, из-за наличия присоединенных к реакционной камере дополнительных объемов различной конфигурации и протяженности (газоводы, объемы статоров турбин и т. д.) могут возникать акустические колебания сложных продольных мод.

Внедрение в конструкции ГГ принципа организации распределенного смесеобразования позволило во многом решить проблему обеспечения стабильного и, в первую очередь, устойчивого по отношению к поперечным колебаниям протекания внутрикамерных процессов. Этот принцип заключается в создании разнородного распыла компонентов по площади смесительной головки путем чередования форсунок с разными характеристиками (центробежные форсунки с разными углами распыла; струйно-центробежные форсунки; введение "классности" по проливочным расходам одноименных форсунок).

Используя зарубежный и отечественный арсенал технических средств обеспечения работоспособности агрегатов ЖРД, являясь инициатором многих оригинальных технических решений и теоретических разработок, коллектив ОАО "НПО Энергомаш" разработал целую серию восстановительных и окислительных ГГ.

Восстановительные газогенераторы

Один из первых ГГ Д390, создающих газ с избытком горючего для привода ТНА двигателя схемы без дожигания на компонентах О2 + Т-1, представляет собой наиболее простую в схемном отношении конструкцию: охлаждаемый цилиндрический корпус с плоской смесительной головкой, укомплектованной однокомпонентными центробежными форсунками.

Переход к разработке восстановительных ГГ на азотнокислотных окислителях АК, АТ и НДМГ выявил необходимость во введении серьезных отличительных решений, обусловленных поведением избыточного горючего.

При проведении экспериментов было замечено, что процесс газогенерации в области низких значений соотношения компонентов топлива (КГГ) может иметь нестабильный характер, выражающийся в получении газа с существенно отличающимися параметрами (состав, температура и др.). Одним из путей обеспечения стабильного процесса газогенерации с НДМГ при пониженных значениях КГГ является организация распределенного смесеобразования - введение струйно-центробежного распыла горючего, вместо центробежного, расширяет зону устойчивой работы в сторону более низких значений КГГ.

Разработанные ГГ Т300 на компонентах АК-27И + НДМГ и ГГ Т374 на компонентах АТ + НДМГ представляют собой однозонные конструкции со смесительными головками, имеющими струйно- центробежные форсунки горючего и центробежные форсунки окислителя, установленные по сотовой схеме. Отличительной особенностью ГГ Т374 является наличие в реакционном пространстве конической перфорированной решетки для обеспечения устойчивости рабочего процесса и выравнивания поля температур.

Определенная специфика имела место в разработке наддувных ГГ М320 и М382. Уровень потребной температуры (200… 350°С) для восстановительных надувных ГГ на НДМГ может быть обеспечен лишь при такой организации процесса, когда часть горючего и весь окислитель подаются через смесительную головку, а остальная часть горючего, вводимая через специальный балластировочный пояс, не разлагается, а лишь испаряется в потоке газа, набегающего от головки, охлаждая его до требуемой температуры.

Разработка и доводка ГГ Г300 фтораммиачного ЖРД многократного включения, работающего по схеме с дожиганием восстановительного газа, являлась сложной технической задачей. Большая химическая активность F2, высокая температура продуктов газогенерации, необходимость многократных включений при значительном ресурсе определили применение ряда специальных решений для обеспечения работоспособности конструкции.

В конструкции были применены двухкомпонентные струйно-центробежные форсунки внешнего смешения (внутренний контур - окислитель, внешний многоструйный контур - горючее).

Окислительные газогенераторы

Созданные и разрабатываемые в настоящее время окислительные ГГ предназначены, в основном, для ЖРД, работающих по схеме с дожиганием. Единственный малорасходный ГГ М381 на компонентах АТ + НДМГ использован в системе наддува. Устойчивость рабочего процесса в нем получена благодаря применению струйно-центробежных форсунок и шатровой смесительной головки.

Особое место в работах над окислительными газогенераторами занимают ГГ ЖРД большой тяги, выполненных по схеме с дожиганием генераторного газа в камере сгорания.

В них широкое применение получили как высококипящие (АТ + НДМГ), так и низкокипящие (О2 + РГ-1) компоненты топлива. Двигатели замкнутых схем могут выполняться с дожиганием окислительного или восстановительного генераторного газа. Необходимость по требованию энергетической увязки более высокого уровня температур восстановительного газа, проблемы сажеобразования и задачи по обеспечению устойчивости рабочего процесса - с одной стороны и значительные успехи по защите от возгорания конструкционных материалов в окислительной среде - с другой стороны, показали приоритетность окислительных схем. Практика последующих разработок подтвердила оптимальность схем с дожиганием окислительного генераторного газа.

В таблице 2 приведены основные параметры окислительных ГГ разработки ОАО "НПО Энергомаш".

Если сопоставить параметры газогенераторов двигателей замкнутых схем по сравнению с открытыми, то можно отметить:

- более чем десятикратное увеличение давления;

- более чем стократное (!) увеличение расходов;

- полуторакратное уменьшение температуры (замедленное протекание химических реакций);

- 20…50-кратное превышение массового расхода окислителя над расходом горючего.

Не меньшую сложность вызывает решение задач, связанных с обеспечением многорежимности работы ЖРД замкнутых схем. Например, при дросселировании двигателя до режима 30 % от номинального основные параметры ГГ могут понижаться:

- по давлению в 5 раз;

- по суммарному расходу в 4 раза;

- по температуре в 8 раз;

- по перепаду давления на смесительных элементах в ~ 60 раз!

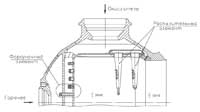

Для первого двигателя по замкнутой схеме на самовоспламеняющихся компонентах топлива АТ + НДМГ был создан сферический двухзонный газогенератор М300 с распылительным поясом разбавления (рис. 1). В нем впервые в отечественной и мировой практике было организовано смесеобразование при значении расхода компонентов топлива с единицы площади смесительной головки - 550 г/с·см2. Кроме этого успешно была решена проблема обеспечения динамической прочности распылительных элементов.

Для первого двигателя по замкнутой схеме на самовоспламеняющихся компонентах топлива АТ + НДМГ был создан сферический двухзонный газогенератор М300 с распылительным поясом разбавления (рис. 1). В нем впервые в отечественной и мировой практике было организовано смесеобразование при значении расхода компонентов топлива с единицы площади смесительной головки - 550 г/с·см2. Кроме этого успешно была решена проблема обеспечения динамической прочности распылительных элементов.

Газогенераторы такой конструкции успешно эксплуатируются и в настоящее время в составе РН "Протон М".

Дальнейшее совершенствование газогенераторов велось в направлении создания однозонных конструкций (более технологичных и менее трудоемких).

Доводка сферического однозонного газогенератора М390 на АТ + НДМГ прошла успешно и в короткие сроки. Этому способствовали:

- применение однокомпонентных струйно-центробежных форсунок;

- организация смесеобразования без подконусных зон (выполнение на внутреннем днище на выходе из форсунок расширяющихся конических участков - "ячеистая" головка);

- возможность автономной отработки газогенератора в составе ранее разработанного ЖРД.

Струйно-центробежные форсунки избыточного компонента позволили обеспечить рекордные значения абсолютной расходонапряженности (1100 г/с·см2) в результате размещения струйного впрыска внутри газового вихря центробежного контура и, что не менее важно с точки зрения обеспечения устойчивости рабочего процесса, "растянутость" фронта горения. "Ячеистая" форма огневого днища сняла проблемы по его охлаждению.

Существенно сложнее проходила отработка однозонного газогенератора 0520.0300 на несамовоспламеняющихся компонентах топлива: О2 + РГ-1.

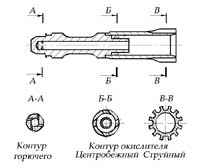

В результате многолетних исследований различных вариантов смесеобразования (при отработке газогенератора для двигателя РД171 испытано более 42 схем смесеобразования) было найдено, что стабильность рабочего процесса может быть обеспечена организацией форкамерного горения в оригинальной двухкомпонентной форсунке (рис. 2).

В результате многолетних исследований различных вариантов смесеобразования (при отработке газогенератора для двигателя РД171 испытано более 42 схем смесеобразования) было найдено, что стабильность рабочего процесса может быть обеспечена организацией форкамерного горения в оригинальной двухкомпонентной форсунке (рис. 2).

В ней весь расход горючего и часть расхода окислителя (~ 25%), аналогично первой зоне двухзонного газогенератора, реагирует при температуре ~ 2200 °C во внутренней полости, так называемой форкамере. Снижение температуры продуктов сгорания до требуемой на выходе из ГГ обеспечивается благодаря струйному впрыску оставшейся части окислителя через межреберные каналы на внешней цилиндрической поверхности форсунки (аналогично второй зоне двухзонного генератора).

Самая серьезная проблема при разработке газогенераторов двигателей замкнутых схем, на решение которой, как правило, уходили многие годы и колоссальные средства - это обеспечение устойчивости рабочего процесса.

Работая на жидких компонентах топлива, газогенератор не только воплотил в себе проблемы спонтанного возникновения повышенного уровня амплитуд колебаний давления на характерных акустических частотах, которые свойственны камерам сгорания ЖРД открытых схем, но и значительно углубил их из-за необходимости работать в более широком диапазоне изменения основных параметров.

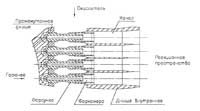

Потребовались многолетние кропотливые исследования, в результате которых был найден высокоэффективный, простой в технологическом плане и практически универсальный способ обеспечения устойчивости процесса горения в газогенераторе. Суть его заключается в локализации процессов горения в малых, не связанных друг с другом каналах, где не могут возникать пульсации давления на частотах, опасных для конструкции газогенератора и двигателя в целом.

Для реализации этого мероприятия (рис. 3) внутреннее днище смесительной головки выполнено с цилиндрическими каналами, число которых равно количеству двухкомпонентных форсунок головки.

Для реализации этого мероприятия (рис. 3) внутреннее днище смесительной головки выполнено с цилиндрическими каналами, число которых равно количеству двухкомпонентных форсунок головки.

Процесс горения в форкамере форсунок и последующее разбавление высокотемпературных продуктов сгорания вторичным окислителем происходит, в основном, в пределах каналов внутреннего днища. Это исключает выделение энергии в едином реакционном пространстве газогенератора и не способствует, таким образом, возникновению и дальнейшему развитию опасных автоколебательных процессов.

Данное конструктивное решение позволило обеспечить устойчивую работу ГГ 0520.0300 двигателей РД171 в широком диапазоне режимов (от 110 до 40 % тяги двигателя) с амплитудами пульсаций давления не более 0,5…0,7 % от уровня давления в газогенераторе. Многочисленные испытания не выявили потенциально слабых мест в конструкции. Некоторые экземпляры газогенераторов имеют наработку, равную 25 полетным ресурсам.

В ГГ 1723.0303 смесеобразование организовано аналогично ГГ 0520.0303 - применены двухкомпонентные форсунки форкамерного типа. Но, благодаря значительно меньшим габаритам и, как следствие, более устойчивому протеканию процессов горения, локализации процессов подмешивания избыточного окислителя в каналах внутреннего днища не потребовалось. Его впрыск осуществляется по оребренным каналам непосредственно в общую камеру газогенератора. ГГ 1723.0300 обладает высокой надежностью и за все время испытаний в составе РН "Зенит" замечаний по его работоспособности не было отмечено.

ГГ 1964.0300 и ГГ 1957.0300 идентичны ГГ 0520.0303, но для повышения технологичности, снижения массы и трудоемкости выполнены цельносварными.

Совершенство конструкции этих ГГ, обеспечивающих мощность турбины до 125000 л. с., может быть проиллюстрировано следующим образом: в сфере диаметром 500 мм с давлением ~ 600 кгс/см2 и массой 260 кг тонна жидкого кислорода при температуре -140°С за одну секунду превращается в газ с температурой 550°С. Это уникальные, никем не превзойденные характеристики для газофикаторов такой производительности.

В конструкцию окислительного ГГ 1964.0300 для перспективного многорежимного двигателя, были введены описанные выше технические мероприятия, а для ремонтопригодности, в расчете на дальнейшее многоразовое использование, введено разъемное фланцевое соединение форсуночной головки. В процессе отработки была продемонстрирована его надежность в рекордном диапазоне температур генераторного газа - от 760°С до 78°С, и эта низкая температура не является предельной для принятой организации рабочего процесса.