|

ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ ВЕРТОЛЕТНЫХ ГТД ПРИ РАБОТЕ НА ЗАПЫЛЕННОМ ВОЗДУХЕ

Юрий Иванович Добряков - к.т.н.

Преимущество вертолетов перед самолетами обусловлено возможностью совершать взлеты и посадки при использовании неподготовленных или слабо подготовленных взлетно-посадочных площадок (ВПП). Такие условия эксплуатации характеризуются высоким уровнем запыленности окружающей среды [1]. Эта запыленность образуется в результате воздействия струи, создаваемой несущим винтом вертолета, на поверхность ВПП. Продолжительность работы вертолета при высокой запыленности воздуха может составлять 10…20 % от ресурсной наработки (и даже более того). Негативное воздействие запыленности воздуха на характеристики и надежность вертолетного ГТД достаточно хорошо известно [1, 2]. В связи с этим вертолет может реализовывать свои преимущества только при условии, что надежность и ресурс его двигателей при этом приемлемы.

Современные вертолетные ГТД, а также ГТД для стационарных ГТУ по параметрам рабочего процесса (степень повышения давления, температура газа на выходе из камеры сгорания, величины скоростей потока в проточной части и окружных скоростей на периферии лопаточных ступеней) по применяемым материалам и величинам заявляемых ресурсов близки. В связи с этим представляется интересным сравнение степеней защиты от пыли ГТД в этих силовых установках и результирующий эффект по ресурсу и надежности. Согласно [3] система воздухоподготовки стационарного ГТУ должна обеспечивать на входе в ГТД величину запыленности воздуха не более 0,3 мг/м3. В соответствии с [4] сегодня стационарные ГТУ комплектуются оборудованием очистки воздуха со степенью очистки около 99,7 % (класс фильтров F8…F9 по Евростандартам). Если указанные требования по очистке воздуха выполняются, то негативного влияния пыли на ресурс и надежность ГТД не наблюдается. В противном случае отмечается эрозионный износ лопаток компрессора (если пыль имеет размеры более 5…10 мкм) и перекрытие каналов охлаждения турбинных лопаток (если присутствует пыль менее 5 мкм).

Регламентирующие документы в отношении очистки воздуха на входе в вертолетные ГТД отсутствуют. Отсутствуют и нормы эрозионного износа лопаток компрессора и допустимых степеней засорения системы воздушного охлаждения турбины.

О серьезности проблемы обеспечения работоспособности вертолетных ГТД при запыленности воздуха можно судить по материалам статьи [2]. Согласно этой статье современные силовые установки вертолетов оборудуются пылезащитными устройствами инерционного типа, которые имеют степень очистки до 98 % для грубого песка и до 65 % для мелкого песка (по военным стандартам США). Имеется богатый опыт использования американской армией вертолетов с такими пылезащитными устройствами в Ираке и Афганистане, где характерна высокая запыленность воздуха. Ясно видно, что при заявленных ресурсах в несколько тысяч часов, подтвержденных испытаниями на чистом воздухе, наработка до снятия двигателя с борта в реальных условиях составляла… всего от 20 до 100 часов! При этом в двигателях отмечалось комплексное воздействие пыли: эрозионный износ лопаток компрессора и образование стекловидных отложений на внешней поверхности турбинных лопаток первой ступени турбины, а также засорение каналов воздушного охлаждения лопаток турбины [2].

В этой же работе констатируется, что инерционные фильтры не имеют перспектив удаления пыли с размерами менее 10 мкм. А такая пыль оказывает и эрозионное воздействие на лопатки компрессора и засоряет каналы охлаждения турбинных лопаток.

Специализированные зарубежные компании по фильтрации воздуха на входе в вертолетные ГТД ведут работы в двух направлениях: а) совершенствование циклонных фильтров и б) создание барьерных фильтров с приемлемыми массогабаритными и эксплуатационными качествами. В направлении "а" работу ведет французская фирма CGTM (ее разработка Vortex particle separator обещает степень очистки 98 % на грубом песке). В направлении "б" работу ведет фирма США Aerospace Filtration Systems (AFS). Ее разработка -Inlet Barrier Filter (IBF) - барьерный фильтр по типу используемых в системе воздухоподготовки ГТУ. По заявлению фирмы-разработчика фильтр будет улавливать пыль размером более 5 мкм (степень очистки 99 % на грубом песке).

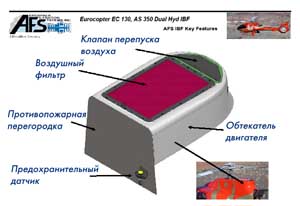

На рис. 1 показана конструкция такого фильтра для двигателей вертолетов ЕС130 и AS-350 [5]. Как видно, конструкция оборудована перепуском воздуха в обход непосредственно барьерного фильтра на случай, если гидравлическое сопротивление на нем превысит допустимую величину. То есть допускается работа двигателя на неочищенном воздухе. Фильтры IBF сертифицированы для применения на ряде легких одно- и двухдвигательных вертолетов (Bell 205, 206, 407, 430, MD 500, 600, 900, EC 120, 130, AS-350, AW119, S-76).

На рис. 1 показана конструкция такого фильтра для двигателей вертолетов ЕС130 и AS-350 [5]. Как видно, конструкция оборудована перепуском воздуха в обход непосредственно барьерного фильтра на случай, если гидравлическое сопротивление на нем превысит допустимую величину. То есть допускается работа двигателя на неочищенном воздухе. Фильтры IBF сертифицированы для применения на ряде легких одно- и двухдвигательных вертолетов (Bell 205, 206, 407, 430, MD 500, 600, 900, EC 120, 130, AS-350, AW119, S-76).

Из нашего краткого обзора видно, что даже при применении перспективных фильтров как инерционного, так и барьерного типа проточная часть и система воздушного охлаждения вертолетного ГТД будет подвержена воздействию пыли достаточно широкого дисперсного и химического состава. Следовательно, при работе вертолета в условиях запыленного воздуха будет иметь место и эрозионный износ лопаток компрессора и засорение системы воздушного охлаждения турбины. Однако существующая практика доводки и сертификации вертолетных ГТД предусматривает проведение всех работ (в том числе и таких важнейших как ресурсные, 150-часовые, тензо- и термометрирование) с эталонными (неповрежденными эрозией) профилями лопаточных ступеней и при отсутствии каких-либо отложений пыли (грязи) в системе воздушного охлаждения ГТД. Такое положение и технически и юридически представляется неадекватным практике эксплуатации вертолетов, поскольку связано с непрогнозируемым снижением надежности и ресурса ГТД.

На мой взгляд, следует исходить из следующих принципов сохранения заявленного уровня надежности двигателя:

- эрозионный износ деталей компрессора не должен изменять величину максимальной допустимой температуры газа;

- при заявляемых разработчиком двигателя величинах эрозионных износов лопаток компрессора, их статическая и динамическая прочность не должна снижаться;

- при засорении системы воздушного охлаждения величина максимальной допустимой температуры газа синхронно засорению должна снижаться до значения, приемлемого с позиций прочности и ресурса;

- при заявляемых величинах эрозионного износа деталей и степенях засорения системы охлаждения заявленная мощность двигателя должна сохраняться;

- допускаемый эрозионный износ и засорение системы охлаждения могут ухудшить подтвержденные на чистом воздухе пусковые и динамические характеристики двигателя, указание о чем должно быть отражено в руководстве по эксплуатации.

При эрозионном износе лопаток компрессора в процессе эксплуатации, сопровождаемом снижением к.п.д. компрессора, для поддержания заявленной мощности будет увеличиваться температура газа (рис. 2, позиция 2). На начало эксплуатации двигателя располагаемый резерв температуры газа составляет µТг= Тгаз - Тг.н. Заявляемый максимальный эрозионный износ лопаток компрессора при изложенных выше принципах может иметь место в случае, когда весь начальный располагаемый резерв по температуре газа будет истрачен на компенсацию ухудшения характеристик компрессора из-за эрозионного износа лопаток.

Для устранения неопределенностей при существующей практике исследования двигателей, испытывающих в процессе эксплуатации сильное воздействие загрязненности, следует установить порядок определения допустимого эрозионного износа лопаток компрессора. Прежде всего, необходимо провести цикл испытаний двигателя при повышенной запыленности воздуха продолжительностью, достаточной для исчерпания располагаемого резерва µТг. Испытания необходимо проводить с конструкцией компрессора, заявленной на сертификацию, на пыли, фракционный состав которой соответствует "грубой пыли" по Европейским стандартам. Испытания должны проводиться в несколько этапов. И после каждого этапа необходимо оценивать пусковые и динамические характеристики двигателя.

Во время межиспытательных переборок следует производить разборку с дефектацией деталей и измерением геометрических размеров лопаток компрессора. По результатам обмеров для всех ступеней необходимо провести необходимые расчеты оценок запасов статической и динамической прочности, по которым следует сделать выводы о достаточности или исчерпанности запасов. При положительных выводах по запасам прочности лопаток, необходимо будет оформить необходимые разрешительные для эксплуатации документы. В них также надо будет предусмотреть периодический контроль величины эрозионного износа: либо непосредственно, с помощью эндоскопа, либо измерением эрозионного износа специального индикатора, который прошел тарировку при этих же пылевых испытаниях.

В достаточно общем случае система охлаждения вертолетного ГТД обеспечивает охлаждение следующих важных узлов и деталей: сопловых лопаток первой ступени турбины, рабочих лопаток этой ступени, диска первой ступени, корпуса турбины. При засорении системы охлаждения неминуемо увеличится температура охлаждаемых деталей. Это произойдет как из-за снижения расхода охлаждающего воздуха (засорения каналов охлаждения), так и из-за образования теплоизолирующей пленки на внутренней теплообменной поверхности. При отсутствии коррекции величины Тгаза (рис. 2) это может приводить к дефектам из-за превышения допустимой температуры охлаждаемой детали (позиция 3 на рис. 2).

Для контроля степени засорения системы охлаждения предлагается оснастить двигатель специальным каналом-индикатором засорения. Этот канал должен подключаться к проточной части компрессора для пропуска через него доли процента воздуха. Его форма, которая подбирается экспериментально, должна быть по гидравлическому сопротивлению близка к элементу двигателя и обеспечивать достаточно интенсивное засорение. К каналу следует подключить небольшой ресивер, снабженный датчиком давления. При закрытии отсечного клапана измеряется скорость падения давления в ресивере, по изменению которой в процессе эксплуатации можно судить о степени засорения этого канала, а следовательно, по аналогии - каналов охлаждения системы. Для пылевых испытаний системы охлаждения двигатель должен быть препарирован так, чтобы можно было выявить наиболее важные с позиций охлаждения узлы и детали, измерение расхода воздуха через которые должно отслеживаться.

Пылевые испытания по оценке засорения системы охлаждения следовало бы организовывать, учитывая следующие особенности:

- испытания согласно Евростандартам необходимо проводить на мелкой пыли;

- система охлаждения у испытуемого двигателя должна быть аналогичной той, с которой он проходил 150-часовые испытания;

- проведение испытаний может продолжаться только в том случае, если изменение геометрии лопаток компрессора укладывается в границы нормированного эрозионного износа;

- длительность испытаний должна предварительно определяться по, примерно, 20-процентному снижению расхода охлаждающего воздуха для определения запаса по температуре µТг;

- если при разборке нормально отработавшего двигателя после испытаний установлено, что пылевые отложения на теплообменных поверхностях достаточно равномерные, это - свидетельство удовлетворительной работы двигателя.

По результатам испытаний должны быть построены для каждого элемента двигателя зависимости относительного расхода охлаждающего воздуха G* (текущий расход, отнесенный к начальному расчетному для каждого типа деталей) от скорости падения давления в ресивере. Для сохранения расчетного температурного состояния исследуемого двигателя, на основании этих зависимостей следует рассчитывать относительную предельную допустимую температуру газа (текущую предельную температуру газа, отнесенную к предельной на начало эксплуатации) в зависимости от фактически реализуемого расхода охлаждающего воздуха в условиях эксплуатации исследуемых элементов двигателя.

Только такой подход может реально обеспечить надежность эксплуатации турбореактивных двигателей в условиях повышенной запыленности воздуха. До тех пор, пока мы не занимаемся исследованиями такого рода при сертификации двигателей, их использование в таких условиях содержит слишком много неопределенностей.

Литература

1. Ю.И. Добряков. На земле пыль есть! Проблемы разработки эффективного вертолетного ГТД. // Журнал "Двигатель" №2, 2009.

2. Internet: Annex B-Air, Land, Sea and Space Fod Issues-by I. Warren, C. Gorton, S. Hoff and F. Alby.

3. ГОСТ 29328-92. Установки газотурбинные для привода турбогенераторов. Общие технические условия.

4. Internet: www.viledon-filter.сom