|

УДК 621.452.322

МОДУЛЬНОСТЬ КОНСТРУКЦИЙ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ. МЕТОДЫ ДОСТИЖЕНИЯ МОДУЛЬНОСТИ КОНСТРУКЦИИ АВИАЦИОННОГО ДВИГАТЕЛЯ НА ПРИМЕРЕ КОНСТРУКЦИИ СЕМЕЙСТВА ДВИГАТЕЛЕЙ ТИПА РД-33

Владимир Анатольевич Панов,

зам. главного технолога ММП им. В.В. Чернышева,

доцент кафедры технологии изготовления АД МАИ

Модульная конструкция авиационного двигателя позволяет наиболее полно использовать возможности эксплуатации по техническому состоянию. Реализация модульного принципа конструирования основана на использовании составных частей, обладающих взаимозаменяемостью по большому количеству характеристик, что в совокупности обобщенно отражается свойством функциональной взаимозаменяемости.

The module construction of aviation engine allows most full to use possibilities of exploitation on the technical state. Realization of module principle of constructing is based on the use of component parts, possessing interchangeability on plenty of descriptions, that in an aggregate generalized reflected by property of functional interchangeability.

Ключевые слова: авиационный двигатель, модульность

Keywords: aviation engine, moduleness.

В современных условиях, когда большинство авиационной техники переводится на эксплуатацию по техническому состоянию, и при этом значительно увеличились межремонтные ресурсы, обеспечение модульности конструкции авиационных двигателей становится насущным, т.к. именно модульная конструкция позволяет наиболее полно использовать возможности эксплуатации по техническому состоянию. При этом уменьшается стоимость обслуживания двигателя, а при выполнении ремонтных работ - затраты на восстановление или замену одного модуля снижаются в 3…4 раза по сравнению с ремонтом всего двигателя. В модулях значительно проще организовать ремонт или замену критичных по техническому состоянию деталей, а при необходимости выполнения заводского ремонта - осуществить полную замену модулей аналогичными. Использование модульного принципа упрощает снабжение запасными частями, а также представляет возможность осуществить переход к эксплуатации двигателей по фактическому состоянию, в отличие от широко используемой в настоящее время директивной регламентации межремонтного ресурса.

Реализация модульного принципа конструирования основана на использовании составных частей, обладающих взаимозаменяемостью по большому количеству характеристик, что в совокупности обобщенно отражается свойством функциональной взаимозаменяемости.

Функциональная взаимозаменяемость модулей основана, в первую очередь, на максимальной идентичности всех их выходных характеристик, обеспечивающей полную взаимозаменяемость модулей. Достижение этого качества обычно осуществляется путем значительного ужесточения требований к точности выходных параметров - уменьшения допусков на эти параметры, что позволяет снизить рассеивание выходных характеристик двигателя и обеспечить бездоводочное согласование модулей.

Двигатель такой конструкции состоит из отдельных модулей (блоков), которые при необходимости можно заменить в эксплуатации. Разъемы, которыми пользуются при замене модулей, обеспечивают соосность статора, а сами модули обеспечивают посадки и уровень балансировки в пределах норм технических условий. Основными модулями современного газотурбинного двигателя практически любой конструкции являются: компрессор низкого давления (КНД) или вентилятор и соответствующий им корпус; компрессор высокого давления (КВД); камера сгорания (КС); турбины высокого давления (ТВД) и низкого давления (ТНД), а также вспомогательные агрегаты. Модульная конструкция должна удовлетворять ряду условий и требований, в частности:

- деление двигателя на модули должно производиться с учетом прогнозируемой повреждаемости, безотказности и долговечности элементов конструкции;

- модулями могут быть как отдельные функциональные узлы двигателя (вентилятор, компрессор, камера сгорания, турбины и др.), так и основные сборочные единицы этих узлов (ротор компрессора или турбины, статоры этих узлов и т. д.);

- модулям должны устанавливаться межремонтные ресурсы, равные или менее, ресурсов установленных двигателю;

- замена модулей на двигателе должна производиться, как правило, без разборки самих модулей;

- постановка на двигатель нового или отремонтированного модуля не должна снижать эксплуатационных характеристик двигателя;

- подшипники опор роторов двигателя при замене модулей должны сохранять свою комплектность, т. е. элементы подшипников следует включать в состав одного модуля.

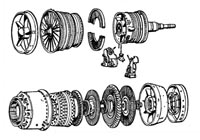

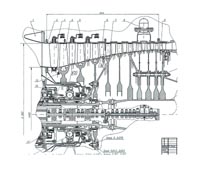

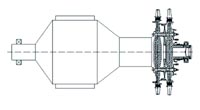

На рис. 1 в качестве примера показано деление на модули газотурбинного двигателя, разработанного совместно английской фирмой Rolls-Royse и французской SNЕКМА. Двигатель состоит из двенадцати модулей. Замена почти всех узлов наружной обвязки двигателя не требует его съема с самолета. Для замены двигателя на самолете требуется около двух часов, для замены отдельных модулей - несколько часов.

На рис. 1 в качестве примера показано деление на модули газотурбинного двигателя, разработанного совместно английской фирмой Rolls-Royse и французской SNЕКМА. Двигатель состоит из двенадцати модулей. Замена почти всех узлов наружной обвязки двигателя не требует его съема с самолета. Для замены двигателя на самолете требуется около двух часов, для замены отдельных модулей - несколько часов.

Современные авиационные двигатели военного назначения поколения “4+” не в полной мере отвечают требованиям ОСТ 1.02666-88 "Двигатели газотурбинные модульные авиационные. Методы обеспечения и оценки модульности при проектировании". Как правило, замене подлежат модули, установленные в прямой доступности: вентилятор (компрессор низкого давления), реактивное сопло, форсажная камера, КДА и агрегаты. Замена остальных модулей требует более глубокой разборки с применением специальной технологической оснастки и оборудования. Замена модулей в эксплуатации практически не возможна. В настоящее время для эксплуатации таких двигателей разработан целый комплекс технологий по устранению дефектов и в первую очередь по дефектам газовоздушного тракта - от попаданий постороннего предмета. В таких технологиях замена модулей не предусмотрена, а возможно только произвести замену небольшого числа лопаток или их зачистку. Устранение дефектов и замена лопаток производится только на роторах компрессора. Методика замены лопаток турбины без последующей балансировки роторов не предусмотрена и не применяется. Для замены лопаток компрессора требуется достаточно глубокая разборка двигателя с демонтажем почти всей наружной обвязки. Для восстановления боеспособности самолета такой подход не всегда приемлем.

В целях повышения надежности и ресурса, а также технологичности конструкции в части замены модулей разрабатываемых двигателей необходимо учесть ряд критических замечаний и предложений.

I. Наружная обвязка двигателей и агрегаты

В настоящее время на всех двигателях российского и зарубежного производства наружные коммуникации (трубопроводы, электрические кабели и коллекторы) устанавливаются на кронштейны, размещенные на стыках корпусов модулей и корпусных сборочных единиц. Трубопроводы, как правило, имеют более 2-х точек креплений на кронштейнах и имеют от 2-х до 4-х штуцеров для подсоединения к агрегатам. Большая протяженность трасс трубопроводов и их крепление к кронштейнам, размещенным на фланцах модулей, затрудняет выполнение работ, связанных с заменой модулей. В большинстве случаев трубопроводы пересекаются друг с другом под разными углами. Для обеспечения модульности необходимо крепление трубопроводов и электрических коммуникаций производить на специальных кронштейнах, установленных на модуль вне зоны стыков модулей. Соединение трубопроводов по трассам между собой должно быть выполнено по типу телескопического соединения, что обеспечит быстрый демонтаж и монтаж без применения большого количества инструмента. Сборка поставочных модулей должна осуществляться уже с установленными коммуникациями и при замене расстыковывались только места перехода коммуникаций. Агрегаты, которые приводятся во вращение от роторов через центральный привод (среднюю опору) и КДА, должны устанавливаться на самостоятельную коробку приводов, входящих в состав модуля. Привод такой выносной КДА должен осуществляться через шарнирный вал или карданный вал от основного КДА, установленного на корпусе опор. Для обеспечения демонтажа агрегатов, а также возможности демонтажа половинок корпуса с целью устранения дефектов на лопатках трубопроводы и электрокоммуникации должны быть объединены в отдельные легкосъемные блоки. Кронштейны креплений не приводных агрегатов должны устанавливаться на различные типы бобышек и фланцев, находящихся непосредственно на корпусах. Такая концепция сборки корпусов модулей позволит не только быстро добраться до заменяемого модуля турбокомпрессора, но и обеспечит сокращение времени общей сборки двигателя на предприятии с введением параллельной сборки корпусов.

II. Вентилятор (модуль компрессора низкого давления)

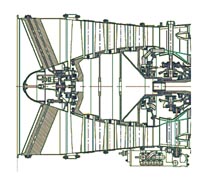

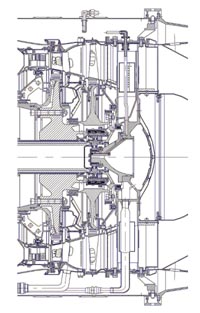

В применяемых на сегодняшний день конструкциях КНД (вентиляторов) ТРДД модулем назвать можно только условно. На примере двигателей РД-33 и РД-33МК: по определению модульности подшипники опор роторов двигателя при замене модулей должны сохранять свою комплектность, т. е. элементы подшипников следует включать в состав одного модуля. В конструкцию модуля двигателя РД-33 (рис. 2) включены два подшипника, но при этом корпус подшипника второй опоры не закреплен относительно наружного корпуса, при транспортировке требуется дополнительное подкрепление технологическими элементами оснастки.

В применяемых на сегодняшний день конструкциях КНД (вентиляторов) ТРДД модулем назвать можно только условно. На примере двигателей РД-33 и РД-33МК: по определению модульности подшипники опор роторов двигателя при замене модулей должны сохранять свою комплектность, т. е. элементы подшипников следует включать в состав одного модуля. В конструкцию модуля двигателя РД-33 (рис. 2) включены два подшипника, но при этом корпус подшипника второй опоры не закреплен относительно наружного корпуса, при транспортировке требуется дополнительное подкрепление технологическими элементами оснастки.

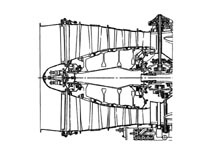

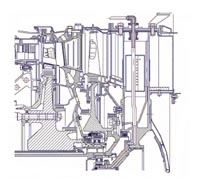

В конструкцию двигателя РД-33МК (рис. 3) введен промежуточный вал, который берет на себя функцию второй опоры, но при этом нарушена концепция модульности, и данный модуль практически невозможно транспортировать, так как модуль имеет только одну опору с роликовым подшипником. На двигателе РД-33 для демонтажа модуля вентилятора необходимо демонтировать корпуса соплового аппарата (СА) четвертой ступени и, пользуясь специальным инструментом в ограниченном пространстве (ширина этой ступени), отвернуть болты крепления второй опоры к корпусу опор компрессора, дополнительно необходимо демонтировать модуль КДА с приводными агрегатами и блок откачивающих насосов, установленный на нижнем фланце корпуса опор. В горизонтальном положении демонтаж модуля сопровождается многими трудностями:

В конструкцию двигателя РД-33МК (рис. 3) введен промежуточный вал, который берет на себя функцию второй опоры, но при этом нарушена концепция модульности, и данный модуль практически невозможно транспортировать, так как модуль имеет только одну опору с роликовым подшипником. На двигателе РД-33 для демонтажа модуля вентилятора необходимо демонтировать корпуса соплового аппарата (СА) четвертой ступени и, пользуясь специальным инструментом в ограниченном пространстве (ширина этой ступени), отвернуть болты крепления второй опоры к корпусу опор компрессора, дополнительно необходимо демонтировать модуль КДА с приводными агрегатами и блок откачивающих насосов, установленный на нижнем фланце корпуса опор. В горизонтальном положении демонтаж модуля сопровождается многими трудностями:

- при отворачивании гайки крепления вала ротора ТНД к задней цапфе ротора вентилятора возможно смещение ротора ТНД и выход с беговой дорожки подшипника четвертой опоры;

- для демонтажа модуля в горизонтальном положении необходима достаточно громоздкая технологическая оснастка и бригада высоко квалифицированных специалистов;

- при отворачивании болтов крепления второй опоры возможно попадание деталей в газовоздушный тракт;

- для демонтажа модуля в вертикальном положении необходимо демонтировать еще один модуль - реактивное сопло с форсажной камерой.

В конструкции двигателя РД-33МК аналогично, как и в конструкции двигателя РД-33, для демонтажа модуля вентилятора необходимо демонтировать КДА и блок насосов. В горизонтальном положении демонтаж модуля практически не возможен по двум причинам:

- отсутствие второй опоры в конструкции модуля;

- при отворачивании гайки крепления ротора к промежуточному валу необходимо вывести из зацепления стопорную втулку из двух гаек (ротора вентилятора и ротора ТНД).

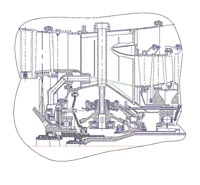

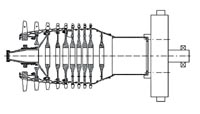

В рамках концепции модульности конструкции предложена конструкция второй опоры модуля вентилятора (рис. 4). В данной конструкции применен промежуточный вал, который является звеном для раздельного крепления ротора вентилятора и ротора ТНД. Ротор вентилятора и промежуточный вал снабжены гайками, как и промежуточный вал двигателя РД-33МК, но в отличие промежуточный вал дополнительно оборудован шлицевой втулкой для фиксации гайки ротора вентилятора. Корпус подшипника второй опоры установлен на нижний фланец СА четвертой ступени, что обеспечивает двухопорную конструкцию модуля. Подвод масла к подшипнику промежуточного вала может быть осуществлен постановкой дополнительной форсунки на корпус центрального привода. При замене модуля данной конструкции в эксплуатации необходимо расстыковать фланец корпуса СА четвертой ступени с корпусом опор компрессора и отвернуть гайку крепления ротора к промежуточному валу.

В рамках концепции модульности конструкции предложена конструкция второй опоры модуля вентилятора (рис. 4). В данной конструкции применен промежуточный вал, который является звеном для раздельного крепления ротора вентилятора и ротора ТНД. Ротор вентилятора и промежуточный вал снабжены гайками, как и промежуточный вал двигателя РД-33МК, но в отличие промежуточный вал дополнительно оборудован шлицевой втулкой для фиксации гайки ротора вентилятора. Корпус подшипника второй опоры установлен на нижний фланец СА четвертой ступени, что обеспечивает двухопорную конструкцию модуля. Подвод масла к подшипнику промежуточного вала может быть осуществлен постановкой дополнительной форсунки на корпус центрального привода. При замене модуля данной конструкции в эксплуатации необходимо расстыковать фланец корпуса СА четвертой ступени с корпусом опор компрессора и отвернуть гайку крепления ротора к промежуточному валу.

III. Базовый модуль (рис. 5) (компрессор высокого давления) или промежуточный корпус и компрессор высокого давления в сборе по классификации фирмы SNЕКМА

III. Базовый модуль (рис. 5) (компрессор высокого давления) или промежуточный корпус и компрессор высокого давления в сборе по классификации фирмы SNЕКМА

На двигателях РД-33 и РД-33 МК корпуса входного направляющего аппарата (ВНА), корпуса направляющих аппаратов (НА) №1 и №2 проходят совместную обработку только для выполнения ложементов под верхние цапфы лопаток ВНА и НА №1 и НА №2. Биение (смещение корпусов относительно оси вращения ротора или корпуса подшипника третьей опоры) не задано. Корпус компрессора №3 центрируется относительно корпусов по наружной поверхности кольца рабочего колеса (РК) №3, что также не обеспечивает соосность. Для обеспечения взаимозаменяемости модуля компрессора необходимо:

- производить монтаж корпуса ВНА на корпус опор компрессора на призонные болты;

- производить монтаж корпуса ВНА на корпус опор компрессора на призонные болты;

- ввести совместную обработку корпусов компрессора с корпусом опор с обеспечением торцевого и радиального биения заднего фланца корпуса компрессора №3 с точностью до 0,05 мм;

- выполнять монтаж корпуса компрессора №3 на кольцо РК третьей ступени и корпус НА №2 с применением призонных болтов или втулок;

- выполнить корпус компрессора с горизонтальным разъемом; кольца РК и НА должны входить в сборочную единицу корпуса компрессора. Аналогичная конструкция применена на двигателе АЛ-31 (рис. 6).

Введение данных предложений позволит:

1. Обеспечить соосность опор без проведения регулировок.

2. Уменьшить вероятность односторонних смещений корпусов компрессора и, как следствие, обеспечить уменьшение зазора между лопатками ротора и кольцами рабочего колеса.

3. Устранять дефекты на рабочих лопатках ротора и выполнять замену лопаток в эксплуатации без разборки двигателя.

IV. Модули турбины высокого давления (РК ТВД, СА ТНД, ротор ТНД, опора турбины)

В конструкции турбины двигателя РД-33 (рис. 7) передача радиальных усилий от роторов осуществляется на корпус опоры турбины через два подшипника, при этом один из них межроторный. В конструкции двигателя не предусмотрена возможность замены РК ТВД и комплекта лопаток ТВД без полной разборки двигателя.

В конструкции турбины двигателя РД-33 (рис. 7) передача радиальных усилий от роторов осуществляется на корпус опоры турбины через два подшипника, при этом один из них межроторный. В конструкции двигателя не предусмотрена возможность замены РК ТВД и комплекта лопаток ТВД без полной разборки двигателя.

Существенно затрудняет ремонт то, что наружная обойма подшипника 4 опоры и графитовое уплотнение четвертой опоры, установленные на цапфе РК ТВД, фиксируются одной гайкой. При демонтаже подшипника требуется произвести демонтаж графитового уплотнения и притирку торцевой поверхности диска для обеспечения герметичности масляной полости. При сборке необходим комплект стаканов для обеспечения посадки наружной обоймы подшипника с обеспечением радиального люфта.

В предлагаемой конструкции (рис. 8) внутренняя обойма подшипника четвертой опоры установлена на наружную поверхность цапфы диска, а графитовые уплотнения и наружная обойма установлены в корпус с уплотнениями, что обеспечивает возможность замены диска без перемонтажа графитовых уплотнений и подшипника. При замене СА ТНД новой конструкции корпус с уплотнением устанавливается с заменяемого СА ТНД в сборе. Центрирование корпуса с уплотнением относительно обода СА ТНД осуществляется через призонные отверстия. При этом СА выставляется относительно оси вращения ротора со смещением не более 0,05 мм. Введение силовых стоек позволит обеспечить свободу установленным между стойками секторам лопаток и предотвратить появление термических трещин. Введение в усиленную конструкцию СА воздушного коллектора обеспечит равномерный перепад давлений на жиклерах дефлекторов лопаток, а также организовать пленочное охлаждение нижних полок лопаток.

В предлагаемой конструкции (рис. 8) внутренняя обойма подшипника четвертой опоры установлена на наружную поверхность цапфы диска, а графитовые уплотнения и наружная обойма установлены в корпус с уплотнениями, что обеспечивает возможность замены диска без перемонтажа графитовых уплотнений и подшипника. При замене СА ТНД новой конструкции корпус с уплотнением устанавливается с заменяемого СА ТНД в сборе. Центрирование корпуса с уплотнением относительно обода СА ТНД осуществляется через призонные отверстия. При этом СА выставляется относительно оси вращения ротора со смещением не более 0,05 мм. Введение силовых стоек позволит обеспечить свободу установленным между стойками секторам лопаток и предотвратить появление термических трещин. Введение в усиленную конструкцию СА воздушного коллектора обеспечит равномерный перепад давлений на жиклерах дефлекторов лопаток, а также организовать пленочное охлаждение нижних полок лопаток.

V. Надежная эксплуатация двигателя и взаимозаменяемость основных модулей ГТД

Выполнение данных требований, в первую очередь, определяется качеством сборки ротора турбокомпрессора через достижение его динамической уравновешенности. Высококачественная балансировка роторного узла турбокомпрессора особенно важна для ГТД модульной конструкции, поскольку его компоненты - роторы турбины и компрессора - являются важнейшими модулями двигателя.

Гарантированное обеспечение полной взаимозаменяемости модулей роторного узла составной конструкции может обеспечиваться путем раздельной балансировки каждого отдельного модуля, которая должна выполняться с предельно высокой точностью.

Достижение такой высокой точности балансировки и полной взаимозаменяемости роторов без их балансировки возможно осуществить как минимум двумя методами.

Первый метод. С помощью специальных приспособлений, имитирующих составной ротор турбокомпрессора. Такое временное технологическое образование - "компрессор - имитатор турбины" ("имитатор компрессора - турбина") (рис. 9, 10) в сборе представляют собой соответствующий технологический модуль турбокомпрессора ГТД. Имитаторы изготовляются подобно натурным модулям по своим массово-геометрическим характеристикам и по расположению центров масс главных центральных осей инерции. Уменьшение величины этого дисбаланса и его влияния на суммарную динамическую неуравновешенность роторов обеспечивается конструктивными мероприятиями, которые включают, например:

Первый метод. С помощью специальных приспособлений, имитирующих составной ротор турбокомпрессора. Такое временное технологическое образование - "компрессор - имитатор турбины" ("имитатор компрессора - турбина") (рис. 9, 10) в сборе представляют собой соответствующий технологический модуль турбокомпрессора ГТД. Имитаторы изготовляются подобно натурным модулям по своим массово-геометрическим характеристикам и по расположению центров масс главных центральных осей инерции. Уменьшение величины этого дисбаланса и его влияния на суммарную динамическую неуравновешенность роторов обеспечивается конструктивными мероприятиями, которые включают, например:

- назначение на размеры сопрягаемых поверхностей стыков деталей беззазорных посадок с весьма узкими допусками;

- назначение на размеры сопрягаемых поверхностей стыков деталей беззазорных посадок с весьма узкими допусками;

- жесткое ограничение торцевых и радиальных биений;

- возможность изменения взаимного углового расположения сопрягаемых модулей и имитаторов с целью взаимной компенсации дисбалансов.

Технологическим способом достижения максимально полной уравновешенности имитаторов, модулей и их сборок является, например, балансировка методом двух сборок. Данный метод предполагает выявление и компенсацию технологических дисбалансов в двух взаимно противоположных положениях сопрягаемых роторов.

Основными проблемами и недостатками раздельной балансировки модулей, являются:

- обеспечение точности балансировки имитаторов. При этом решением данной задачи является использование в качестве имитаторов реальных роторов компрессора и турбины, которые имеют отклонения от технических требований, не критичные для качества уравновешивания;

- снижение доли технологических дисбалансов, возникающих вследствие торцевых и радиальных биений поверхностей стыка составного ротора. Необходимым условием решения будет определение критериев подобия имитаторов роторным модулям, точность моделирования имитаторами динамических характеристик реальных прототипов роторных узлов, а также обоснованное назначение их конструктивного исполнения;

- идентификация результатов балансировки роторов, изготовленных на разных предприятиях.

Второй метод. С помощью балансировки турбины ротора высокого давления по главному вектору и главному моменту инерции. В отличие от существующего метода балансировки, основой которого является расстановка лопаток, равных по массе или статическому моменту, в противоположные пазы диска, предлагаемый метод балансировки по главному вектору и главному моменту инерции заключается в применении методики расчета момента инерции каждой отдельной лопатки турбины и комплекта установленных в диск лопаток по формуле F = w2 (m×e )=w2 D.

Полученные программным путем и в процессе балансировки диска турбины (без лопаток) величины главного вектора и главного момента комплекта лопаток и диска, позволяют минимизировать величину начального дисбаланса благодаря оптимизации раскладки лопаток. При применении данного метода операция балансировки диска турбины до норм ТУ производится в одной плоскости коррекции по главному вектору. Балансировка системы "ротор газогенератора с диском турбины" производится методом последовательной балансировки и установкой корректирующей массы только на диск турбины. Для обеспечения модульности ориентирование сборочных единиц относительно друг друга выполняется для всех роторов идентично.

При замене модуля ротора турбины достаточно установить на новый модуль балансировочный грузик той же массы и на тоже место, что и на заменяемом. Балансировка роторов при такой замене не требуется.

Замена комплекта лопаток производится путем сведения суммарного главного вектора и главного момента заменяемого комплекта с новым.

Методика раскладки лопаток по главному вектору и главному моменту апробирована на сборочных единицах двигателя РД-33 и дала положительные результаты. Методика обеспечивает:

- снижение начального дисбаланса и снижение напряжений в замковом венце диска;

- уменьшение количества лопаток турбины для сборки комплекта;

- возможность замены большого числа лопаток без дополнительной балансировки, с выполнением только перекладки лопаток для получения величин главного вектора и главного момента комплекта лопаток до замены;

- монтаж рабочего колеса турбины осуществляется идентично на всех двигателях;

- возможность установки сборочных единиц, изготовленных на разных предприятиях, но отбалансированных по данной методике.

Заключительной стадией производственного процесса, на которой обеспечивается полная взаимозаменяемость всех функционально-самостоятельных составных частей двигателя - модулей, является сборка. Разнообразные методы сборки позволяют учитывать законы рассеивания размеров деталей и управлять качеством изготовления модулей. Поэтому технологическое обеспечение сборки уже на уровне проектирования технологических процессов должно учитывать основную цель создания двигателей модульной конструкции - создание функционально взаимозаменяемых модулей. Наиболее эффективным средством достижения этой цели является максимально полное использование прямых способов контроля, которые непосредственным образом отражают функциональные параметры, обеспечивая высокую идентичность модулей, исключают взаимное влияние индивидуальных особенностей сопрягаемых модулей на совокупный результат. Конструирование двигателей модульной конструкции должно основываться на выходных характеристиках модулей и эксплуатационных показателях двигателя, а также учете влияния погрешностей этих характеристик модулей на точность эксплуатационных показателей.

Литература

1. А.Н. Семенов, А.В. Антонов. Обеспечение динамической взаимозаменяемости роторов ГТД модульной конструкции путем раздельной балансировки с имитаторами. Вестник РГАТА. Рыбинск. 2008. № 1 (13).

2. Левит М.Е., Левит. Ю.А. Справочник по балансировке.

3. Д.В. Хронин. Конструкция и проектирование авиационных газотурбинных двигателей. Москва: Машиностроение. 1989 г.

Связь с автором: e-mail: vapanov@list.ru