|

УДК 621.452.3:620.178.3

МЕТОДИКА ОПРЕДЕЛЕНИЯ ЗАПАСОВ ПРОЧНОСТИ ПО МАЛОЦИКЛОВОЙ УСТАЛОСТИ ОСНОВНЫХ ДЕТАЛЕЙ АВИАЦИОННЫХ ГТД

ФГУП “ЦИАМ им. П.И. Баранова”:

Сергей Давидович Потапов, начальник сектора, к.т.н.

Дмитрий Дмитриевич Перепелица, инженер

Представлена методика определения запасов прочности по малоцикловой усталости (МЦУ) основных деталей (ОД) авиационных двигателей, основанная на анализе достоверности данных, с помощью которых определяется расчетная долговечность основных деталей.

In work is presented methods of the determination safety factor on LCF of weariness of the critical parts of the aircraft engines, founded on analysis of validity data, by means of which is defined accounting longevity of the critical parts.

Ключевые слова: запас прочности, малоцикловая усталость, конструкционная прочность, основная деталь.

Keywords: safety factor, low-cycle fatigue, critical part.

В соответствии с действующей нормативной документацией установление назначенного ресурса основным деталям на основе концепции безопасной долговечности возможно двумя способами: по результатам испытаний ОД на МЦУ с требуемыми запасами или по результатам расчетов циклической долговечности с использованием данных по конструкционной прочности, полученных при испытаниях на МЦУ.

Использование второго подхода представляется экономически более выгодным, во-первых, поскольку испытания образцов, вырезанных из заготовок ОД, возможно проводить в более ранние сроки, когда двигатель в целом еще не готов; во-вторых, испытания могут проводиться с большим количеством циклов нагружения, чем при испытании двигателя; в-третьих, испытания образцов менее трудоемки и более дешевы, чем испытания двигателя или испытания ОД на автономном стенде.

Установление назначенного ресурса ОД на основе расчетов с использованием данных о конструкционной прочности материалов осуществляется в следующем порядке:

1. Расчетами определяются размахи деформаций Δεi для каждой i-ой опасной, с точки зрения МЦУ, зоны ОД ;

2. По экспериментальным кривым МЦУ, полученным при жестком цикле нагружения с учетом "минус 3σ", для каждой i-ой опасной зоны определяется число циклов нагружения Npi, соответствующее образованию дефекта (т.е. определяется долговечность ОД до образования дефекта).

3. Для каждой i-ой опасной зоны ОД определяется коэффициент запаса по МЦУ KNi.

4. Для каждой i-ой опасной зоны ОД с учетом коэффициента запаса KNi определяется назначенный ресурс до образования дефекта NHpi = Npi/KNi.

5. Назначенный ресурс ОД определяется как минимальное из всех опасных зон значение назначенного ресурса NHp = min{NHpi}.

Как видно, использование расчетного метода для установления ресурсных показателей ОД требует, помимо собственно процедуры расчетно-экспериментального определения долговечности ОД, применения обоснованных величин запасов прочности по МЦУ (KN), гарантирующих установление безопасных ресурсов. Описанию одного такого подхода к назначению запасов по МЦУ и посвящена данная статья.

Согласно предложенной методике, для каждой i-ой опасной зоны ОД величина запаса по МЦУ зависит от достоверности данных, используемых для определения долговечности Npi, а именно от:

- полноты и достоверности данных об обобщенном типовом полетном цикле (ОТПЦ);

- достоверности данных о тепловом состоянии ОД;

- достоверности определения НДС в опасных зонах ОД;

- полноты и достоверности данных по конструкционной прочности материала;

- достоверности используемой методики расчета долговечности;

- наличия опыта эксплуатации или стендовых испытаний данной ОД или ее аналогов.

Полноту и достоверность информации по основным данным предлагается оценивать в баллах (от нуля до 90). Степень достоверности состоит из базовой величины и корректирующих значений, учитывающих различные особенности, сводящие к минимуму элемент субъективности при проведении оценок.

Как показала практика, использование данной методики для оценки запаса по МЦУ и установления назначенного ресурса вновь разрабатываемой ОД требует предварительной оценки ресурсных показателей детали, послужившей прототипом с целью корректировки коэффициентов достоверности.

Ниже приводятся краткие характеристики базовых и корректирующих величин, на основе которых определяются степени доверия к данным.

Степень доверия к ОТПЦ (КОТПЦ).

Базовая величина КОТПЦ выбирается в зависимости от назначения летательного аппарата (ЛА) - маневренный, коммерческий и т.д. Корректирующие величины зависят от:

- достоверности данных, на основе которых определялся ОТПЦ (количество двигателей в выборке, степень отличия от ЛА - прототипа, назначение ЛА, этап жизненного цикла двигателя и др.);

- степени достоверности расчетных моделей определения газодинамических параметров АГТД (с верификацией результатов моделирования по данным прототипа или данного двигателя для стационарных и переходных режимов).

Степень доверия к данным теплового анализа (KТА).

Базовая величина KТА зависит от степени чувствительности ОД к тепловой нагрузке (по соотношению термических и механических напряжений, по чувствительности характеристик МЦУ к изменению температур или градиента температур). Корректирующие величины зависят от:

- точности определения граничных условий для определения теплового состояния (температур, давлений, расходов, коэффициентов конвекции) и методов их верификации;

- степени надежности верификации теплового состояния (методы, средства, количество точек замера, объем проверенных режимов и др.);

- полноты учета влияния на тепловое состояние ОД возможных отклонений в условиях эксплуатации по температуре и давлению окружающей среды.

Степень доверия к данным расчета НДС (KНДС).

Базовая величина KНДС зависит от уровня сложности геометрии в критической зоне ОД (введена соответствующая классификация) и принятой размерности конечно-элементной модели для определения в этой зоне НДС. Корректирующие величины зависят от:

- способов проверки качества сетки в КЭМ;

- точности заданных величин нагрузок;

- степени новизны конструкции ОД и способов подтверждения результатов расчетов.

Степень доверия к банку данных свойств материала (KСМ).

Базовая величина KСМ постоянна. Корректирующие величины зависят от:

- степени распространенности материала;

- объема данных по МЦУ (с учетом влияния числа исследованных плавок, количества повторений на точку, влияния других факторов на МЦУ);

- объема данных по свойствам, не относящимся к МЦУ;

- объема данных по свойствам, полученным на образцах, вырезанных из заготовок данной ОД;

- разницы в долговечности, полученной при испытаниях образцов и реальной ОД.

Степень доверия к методике расчета долговечности (KМР).

Базовая величина KМР постоянна. Корректирующие величины зависят от:

- степени влияния на разрушение других факторов помимо МЦУ (фреттинг, выдержка в цикле, состояние поверхности ОД, масштабный фактор и др.);

- объема проверок метода расчета;

- возможности учета в расчетной модели долговечности особенностей ОТПЦ.

Коэффициент достоверности опыта эксплуатации (KОЭ).

Величина KОЭ может определяться:

- в зависимости от накопленного опыта эксплуатации данной ОД или деталей - прототипов (количество ОД в эксплуатации, процент выработки по повреждаемости ресурса, процент проинспектированных ОД с различной наработкой, степени сходства ОД по материалу, геометрии, температурам и т.д.);

- в зависимости от количества испытанных в стендовых или лабораторных условиях ОД и наработки в процессе испытаний.

Следует отметить, что суммарное значение любого коэффициента, характеризующего степень достоверности данных, не может превышать 90. Такое ограничение введено с целью учета влияния не рассматриваемых в методике факторов.

После определения степени достоверности каждого из основных факторов, определяется достоверность расчетного определения долговечности KРДi для каждой зоны ОД

KРДi = (KОТПЦi KТАi KНДСi KСМi KМРi )0,2. (1)

По значениям KРДi и KОЭi с использованием зависимостей f1i(KРДi) и f2i(KОЭi), определяются значения функций f1i и f2i обратная величина произведения которых дает значение коэффициента запаса по МЦУ для каждой зоны ОД

KNi =1/[f1i·f2i]. (2)

Зависимости f1(KРД) и f2(KОЭ) предварительно строятся на основе расчета долговечности и данных опыта эксплуатации ОД.

В случае отсутствия опыта эксплуатации или отсутствия прототипа ОД запас прочности может устанавливаться только на основе расчета KРДi с корректировкой коэффициента запаса KNi на отсутствие опыта эксплуатации.

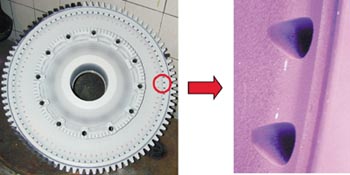

В качестве объекта, использованного для тестирования методики определения запасов прочности по МЦУ на основе данных по конструкционной прочности материалов, выбран диск ТВД двигателя высокоманевренного ЛА. Причина выбора объясняется тем, что в дисках ТВД этих двигателей после наработки в эксплуатации обнаружены трещины МЦУ со стороны входа в колесо в перемычках между отверстиями подачи охлаждающего воздуха в лопатки (рис. 1). Дефект носит массовый характер, поскольку в 15 из 16 продефектированных дисках ТВД, имеющих наработку от 1100 до 1600 полетных циклов (ПЦ), обнаружены трещины указанного характера.

В качестве объекта, использованного для тестирования методики определения запасов прочности по МЦУ на основе данных по конструкционной прочности материалов, выбран диск ТВД двигателя высокоманевренного ЛА. Причина выбора объясняется тем, что в дисках ТВД этих двигателей после наработки в эксплуатации обнаружены трещины МЦУ со стороны входа в колесо в перемычках между отверстиями подачи охлаждающего воздуха в лопатки (рис. 1). Дефект носит массовый характер, поскольку в 15 из 16 продефектированных дисках ТВД, имеющих наработку от 1100 до 1600 полетных циклов (ПЦ), обнаружены трещины указанного характера.

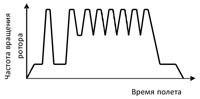

На рис. 2 показан ОТПЦ двигателя, из которого видно, что один ПЦ состоит из следующих циклов изменения частоты вращения ротора ТВД: (0 - Мах - 0) - 1 раз; (МГ - Мах - МГ) - 1 раз; (Кр - Мах - Кр) - 6 раз, где: Мах - частота вращения ротора ТВД на максимальном режиме, МГ - частота вращения ротора ТВД на режиме малого газа, Кр - частота вращения ротора ТВД на крейсерском режиме.

На рис. 2 показан ОТПЦ двигателя, из которого видно, что один ПЦ состоит из следующих циклов изменения частоты вращения ротора ТВД: (0 - Мах - 0) - 1 раз; (МГ - Мах - МГ) - 1 раз; (Кр - Мах - Кр) - 6 раз, где: Мах - частота вращения ротора ТВД на максимальном режиме, МГ - частота вращения ротора ТВД на режиме малого газа, Кр - частота вращения ротора ТВД на крейсерском режиме.

В соответствии с разработанной методикой определены коэффициенты достоверности факторов, влияющих на расчетную величину долговечности диска (таблица 1).

Степень достоверности определения долговечности, вычисленная по формуле (1), составляет KРД = 55. Указанной степени достоверности определения долговечности соответствует величина функции f1 = 0,59, а для КОЭ = 90 величина f2 = 0,99 (графики функций f1(KРД) и f2(KОЭ) в данной статье не приводятся).

Таким образом, в соответствии с формулой (2), коэффициент запаса по МЦУ для зоны отверстий подвода воздуха в диске ТВД будет KN = 1,7.

В таблице 2 (на основе расчета НДС диска ТВД, а так же кривых МЦУ, определенных при жестком цикле нагружения с учетом "минус 3σ"), приведены значения размахов упруго-пластических деформаций в зоне отверстий подвода воздуха (Δε), определенные на их основе числа циклов до появления трещины МЦУ (N) и величины единичных повреждаемостей в каждом виде цикла нагружения П1.

В соответствии с рис. 2 суммарная расчетная повреждаемость за один полетный цикл будет ПΣОТПЦ = 0,0037946, а расчетное число полетов до появления трещины МЦУ (долговечность до появления трещины) равно Nр = 264. С учетом коэффициента запаса KN = 1,7 величина назначенного ресурса диска, определенная на основе концепции безопасной долговечности с использованием банка данных по материалам, [N]НР = 264/1,7 = 155 ПЦ.

Согласно результатам фрактографических исследований, проведенных в ЦИАМ им. П.И. Баранова [1], процесс зарождения и начального развития трещины занимает порядка 400 ПЦ, что хорошо согласуется с результатами определения долговечности диска до образования дефекта с использованием базы данных по материалам (264 ПЦ). Полученная величина назначенного ресурса до появления трещины МЦУ (155 ПЦ) так же не противоречит экспериментально подтвержденным результатам и дает консервативную оценку.

Литература

1. Туманов Н.В., Каримбаев К.Д., Серветник А.Н. Многоуровневое моделирование напряженного состояния диска турбины с трещинами и расчет коэффициентов интенсивности напряжений. Сб. "Современные методы обеспечения прочностной надежности деталей авиационных двигателей".Труды ЦИАМ № 1344. М.: Торуспресс. 2010.

Связь с автором: Potapov_sd@ciam.ru