|

ОТКРЫТЫЕ ПЕРСПЕКТИВЫ "ЗАКРЫТОГО" КОЛЕСА

Вопросы создания "закрытого" центробежного рабочего колеса компрессора современного газотурбинного двигателя

Александр Аркадьевич Гомберг, журнал "Двигатель"

Александр Владимирович Ефимов, ФГУП "ЦИАМ им. П.И. Баранова"

Виктор Васильевич Докашев, ФГУП "ММПП "Салют"

Иван Владимирович Скворцов, ФГУП "ММПП "Салют"

Маленькие моторы - большие проблемы! В полном объеме это относится к малоразмерным газотурбинным двигателям. Действительно, для "больших" ГТД далеко не все проблемы решены, и сказанное еще лет 30 назад: "В разработке конструкции и технологии газотурбинных двигателей путь от студента до академика свободен!", и сегодня своей актуальности не потеряло. В связи с развитием легкомоторной авиации и беспилотных летательных аппаратов назрела необходимость немедленного создания газотурбинных двигателей для самолетов (ТВД, ТРДД) и вертолетов (ТВлД) мощностью 200…500 л.с., то есть в классе мощности, где ранее господствовали поршневые двигатели. К сожалению, полноценных двигателей такого типа в мире пока насчитываются единицы, а в нашей стране нет вообще, если не считать знаменитый ГТД-350 (Ми-2, БелАЗ). Отсутствие отечественных двигателей сдерживает и развитие авиатехники соответствующего типа. Однако, ни волевым решением сверху, ни молодецким наскоком снизу двигатель в одночасье не создать, т.к. требования к этим двигателям предъявляются очень высокие - они должны быть не только легкими, но и надежными, экономичными и пригодными к непростым условиям эксплуатации в России. Одной из ключевых задач при создании малоразмерных ГТД является достижение высокой степени сжатия центробежного компрессора с высоким к.п.д.

Рассмотрим одну из принципиальных возможностей добиться большей эффективности (большего к.п.д. при заданных π* и запаса газодинамической устойчивости) в высоконапорных центробежных ступенях, имеющих степень повышения полного давления π* = 8 и более. Следует отметить большой интерес к данному классу центробежных ступеней, как в России, так и за рубежом. Причем зарубежные двигателестроительные фирмы уже давно используют высоконапорную центробежную ступень с π*к около 8…9 в качестве одноступенчатого компрессора в малоразмерных ГТД. Например, компрессоры таких двигателей как Allison 250-С30 с π*к = 8,5 и Gпр = 2,34 кг/с; ТР319 (Turbomeka) с π*к = 8,5; ТМ319 "Ариус" (Turbomeka) с π*к = 8,1 и Gпр = 1,6…1,9 кг/с, ТР-500 (Teledyne Continental) с π*к = 8,0 и Gпр = 1,9 кг/с; PW206А (Pratt&Whitney) с π*к = 8,1 и Gпр = 1,95 кг/с; MG5 (Japan) π*к = 11,0 и Gпр = 2,9 кг/с; двигатель АИ-450 МС, ОАО "Мотор Сич" π*к ~8,0 (проект был выполнен ФГУП "ЦИАМ им. П.И. Баранова") др. Мировая тенденция в развитии компрессоров для таких двигателей сводится, в частности, в повышении π*.

Проблемой создания высокоэффективной высоконапорной ступени занимаются в России ФГУП "ЦИАМ им. П.И. Баранова", ОАО "Климов", ФГУП "ММПП "Салют", ОАО "Аэросила", а в Украине ГП "Ивченко-Прогресс" и ОАО "Мотор Сич" и др.

Проблемой создания высокоэффективной высоконапорной ступени занимаются в России ФГУП "ЦИАМ им. П.И. Баранова", ОАО "Климов", ФГУП "ММПП "Салют", ОАО "Аэросила", а в Украине ГП "Ивченко-Прогресс" и ОАО "Мотор Сич" и др.

Для того, чтобы получить высокоэффективную высоконапорную центробежную ступень, следует использовать в конструкции "закрытое" рабочее колесо (с присоединенным покрывным диском). Эта конструкция в перспективе должна быть дополнена вращающимся выходным диффузором.

Задача проектирования и изготовления подобной ступени включает, по крайней мере, три аспекта: газодинамический, прочностной и технологический.

Прочностной аспект

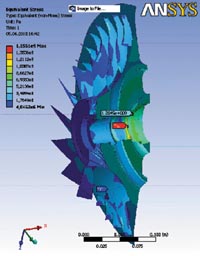

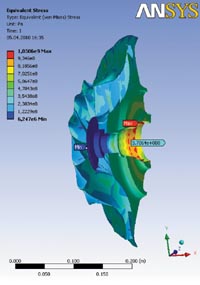

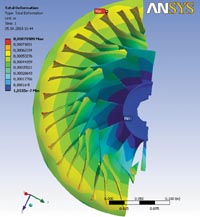

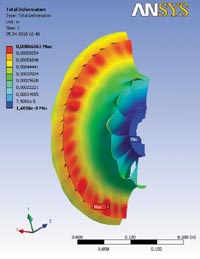

Рассмотрим проблему обеспечения прочности на примере центробежного колеса с π*к = 8 по результатам расчета напряжений и деформаций.

Рассмотрим проблему обеспечения прочности на примере центробежного колеса с π*к = 8 по результатам расчета напряжений и деформаций.

Видно, что в открытом рабочем колесе (по сравнению с закрытым) величины деформации лопаток при приблизительно равных максимальных эквивалентных напряжениях оказываются больше вследствие меньшей жесткости конструкции.

Таким образом, предварительные расчеты показывают, что применение в центробежном колесе тонкого покрывного диска (толщиной 1 мм) не приводит к существенному увеличению напряжений на расчетной частоте вращения, но при этом существенно уменьшаются величины деформаций лопаток.

Таким образом, предварительные расчеты показывают, что применение в центробежном колесе тонкого покрывного диска (толщиной 1 мм) не приводит к существенному увеличению напряжений на расчетной частоте вращения, но при этом существенно уменьшаются величины деформаций лопаток.

Газодинамический аспект

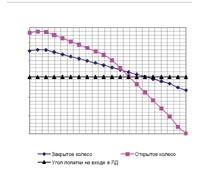

Центробежная ступень с открытым рабочим колесом и степенью повышения полного давления π*к = 8 спроектирована на η*ад = 0,79, Gприв = 3,5 кг/с при n = 41000 об/мин. Результаты, полученные во время испытания на расчетной частоте вращения, в целом соответствуют заявленным в проекте, за исключением η*ад, значение которого составило 0,775. Для выявления причин расхождения расчетных и экспериментальных параметров было проведено детальное исследование полей полного давления и распределение статического давления в ступени. Для этого объекта также был проведен расчет вязкого трехмерного течения.

Из анализа результатов расчетно-экспериментального исследования было установлено, что характерной особенностью течения является наличие развитого отрыва в безлопаточном диффузоре в периферийной области. Отрыв начинается непосредственно за выходом из рабочего колеса и продолжается далее в лопаточном диффузоре, где постепенно локализуется. Повторно отрыв появляется после прохождения сечения горла в лопаточном диффузоре. Данный отрыв не локализуется, а наблюдается вплоть до выхода из лопаточного диффузора.

Из анализа результатов расчетно-экспериментального исследования было установлено, что характерной особенностью течения является наличие развитого отрыва в безлопаточном диффузоре в периферийной области. Отрыв начинается непосредственно за выходом из рабочего колеса и продолжается далее в лопаточном диффузоре, где постепенно локализуется. Повторно отрыв появляется после прохождения сечения горла в лопаточном диффузоре. Данный отрыв не локализуется, а наблюдается вплоть до выхода из лопаточного диффузора.

Расчеты подтвердили, что возможно возникновение существенного изменения угла выхода потока из рабочего колеса в абсолютном движении от периферии к втулке. Отличия в углах натекания приводят к невозможности обеспечить расчетные углы атаки на входе в лопаточный диффузор, причем наибольшее отличие наблюдается на периферии (ibt = 12°, Iper = 15° для исходного рабочего колеса).

Расчеты показали, что в периферийной области рабочего колеса наблюдается обширная зона отрыва, полностью занимающая канал между полной и короткой лопатками, и частично развивающаяся в каналах - между короткой и укороченной лопатками, и также между укороченной и полной. Видимо периферийный канал не справляется с совершением потребной работы над газом. Следовательно, проблемы, возникающие на периферии безлопаточного диффузора и далее в лопаточном диффузоре - следствие неудачной организации течения в рабочем колесе. Вероятная причина возникновения отрыва в периферийной области - излишне завышенное для данной струйки тока значение π*РК.

Возможное решение - применение закрытого рабочего колеса.

Для закрытого колеса получены следующие расчетно-теоретические результаты:

- отсутствуют потери от перетекания в зазоре между лопатками рабочего колеса и неподвижной стенкой канала;

- в рабочем колесе на периферийной струйке тока, несмотря на наличие зоны отрыва, реализуется более благоприятное течение. Поле полного давления на выходе из рабочего колеса оказывается более равномерным;

- в отличие от открытого колеса, в котором практически по всей высоте лопатки рабочего колеса и в лопаточном диффузоре ступени наблюдается развитый отрыв, в закрытом колесе отрыв значительно менее интенсивен;

- поле углов потока и скорости на входе в лопаточный диффузор оказывается более равномерным;

- улучшается характер течения на входе в лопаточный диффузор.

Технологический аспект

Прогресс в создании центробежных компрессоров современных ГТД связан с разработкой и освоением новых технологий изготовления рабочих колес закрытого типа.

В настоящее время возможно получение предполагаемой конструкции несколькими способами: механической обработкой из целиковой заготовки, точным литьем, методами порошковой, гранульной металлургии и сборкой, как минимум, двух деталей, соединенных пайкой или сваркой.

В двигателях ГТД-1500 для наземной техники применяется двухступенчатый компрессор с закрытыми колесами, полученными методом литья из стали ВНЛ-5. Данная конструкция обладает большой удельной массой, а эксплуатация выявила склонность к образованию усталостных трещин из очагов на необработанных поверхностях проточных каналов.

В ОАО "Конструкторское бюро химавтоматики" (КБХА) проводились сравнительные испытания насосов (крыльчаток) турбонасосных агрегатов (ТНА) ЖРД кислородно-керосиновых (РД-0110, РД-0124) и кислородно-водородных (РД-0120, РД-0146) ЖРД. Результаты исследований показали, что в заготовках рабочих колес (РК) из литейных сплавов и сталей (ВНЛ-1 и ВНЛ-6) присутствуют литейные дефекты: поры, рыхлоты, засоры, являющиеся концентраторами напряжений. Материал заготовок характеризуется также нестабильными механическими свойствами и относительно низкой пластичностью. Вследствие этого для литых РК принимается повышенный запас по разрушающей частоте вращения по сравнению с РК из деформируемых материалов.

Существенным достоинством обладают сплавы, получаемые методом горячего изостатического прессования (ГИП). В КБХА для ТНА освоено получение по такой технологии заготовок из титановых сплавов ВТ5-1кт, ВТ6С и никелевых сплавов ЭП741П и ЭП741НП. У заготовок, получаемых методом ГИП, обеспечивается не только высокая прочность и пластичность материала, но и практически отсутствуют дефекты; достигается однородная мелкозернистая структура материала.

В работе описаны способы получения паяно-сварных конструкций из стали. Показано, что высокотемпературная пайка в вакууме припоями на основе палладия обеспечивает прочное пластичное соединение. Недостатком такой технологии является высокая температура нагрева (свыше 1250 °С) и медленное охлаждение, что приводит к значительному росту зерна в основном металле и, как следствие, к снижению его усталостной прочности. Для повышения прочности колеса фирма DRESSER RAND TURBO применила электронно-лучевую сварку с одновременной пайкой галтельных участков припоем на основе золота. При этом лента припоя, расположенная в зазоре между лопаткой и покрывающим диском, расплавляется электронным лучом при проплавлении диска с частичным проплавлением лопатки. При таком способе соединения покрывающего диска и лопатки исключается рост зерна основного металла и, как следствие, повышается статическая прочность колеса.

В работе описаны способы получения паяно-сварных конструкций из стали. Показано, что высокотемпературная пайка в вакууме припоями на основе палладия обеспечивает прочное пластичное соединение. Недостатком такой технологии является высокая температура нагрева (свыше 1250 °С) и медленное охлаждение, что приводит к значительному росту зерна в основном металле и, как следствие, к снижению его усталостной прочности. Для повышения прочности колеса фирма DRESSER RAND TURBO применила электронно-лучевую сварку с одновременной пайкой галтельных участков припоем на основе золота. При этом лента припоя, расположенная в зазоре между лопаткой и покрывающим диском, расплавляется электронным лучом при проплавлении диска с частичным проплавлением лопатки. При таком способе соединения покрывающего диска и лопатки исключается рост зерна основного металла и, как следствие, повышается статическая прочность колеса.

Однако, как в первом, так и во втором случае, радиус галтели в тавре не превышает размера 1 мм, является существенным концентратором напряжений и приводит к усталостному разрушению конструкции. При этом усталостная прочность таврового соединения вдвое ниже усталостной прочности основного металла. Галтель не создает концентрацию напряжений при условии R = 2S (R - радиус галтели; S - толщина стенки тавра). Из указанной зависимости вытекает, что даже при толщине стенки тавра 2 мм, необходимо получить радиус галтели не менее 4 мм. Для формирования необходимых размеров галтели и конструкционной прочности паяного таврового соединения ВНИИкомпрессормаш разработал технологию, в которой формирование галтели производится с помощью металлического порошка, пропитанного расплавом высокотемпературного припоя при нагреве в вакууме [5]. Необходимые механические свойства обеспечиваются припоями на основе меди. Однако такая технология имеет существенный недостаток: швы, полученные припоями на основе меди, разрушаются при высокотемпературной закалки колеса и его эксплуатации в ГТД. С увеличением диаметра колеса опасность разрушения повышается.

Однако, как в первом, так и во втором случае, радиус галтели в тавре не превышает размера 1 мм, является существенным концентратором напряжений и приводит к усталостному разрушению конструкции. При этом усталостная прочность таврового соединения вдвое ниже усталостной прочности основного металла. Галтель не создает концентрацию напряжений при условии R = 2S (R - радиус галтели; S - толщина стенки тавра). Из указанной зависимости вытекает, что даже при толщине стенки тавра 2 мм, необходимо получить радиус галтели не менее 4 мм. Для формирования необходимых размеров галтели и конструкционной прочности паяного таврового соединения ВНИИкомпрессормаш разработал технологию, в которой формирование галтели производится с помощью металлического порошка, пропитанного расплавом высокотемпературного припоя при нагреве в вакууме [5]. Необходимые механические свойства обеспечиваются припоями на основе меди. Однако такая технология имеет существенный недостаток: швы, полученные припоями на основе меди, разрушаются при высокотемпературной закалки колеса и его эксплуатации в ГТД. С увеличением диаметра колеса опасность разрушения повышается.

Исходя из вышесказанного, получить равнопрочное закрытое колесо ГТД способом пайки или сварки-пайки достаточно проблематично.

В нашей стране имеется опыт получения цельносварных рабочих колес компрессоров КВД и КНД из титанового сплава ВТ-25у. На рис. 5 представлен обод колеса компрессора КВД после сварки электронным лучом из отдельных блок-лопаток. После механической обработки внутренней поверхности обода произведена его сварка с полотном диска (рис. 6). Далее производилась полная механическая обработка.

В нашей стране имеется опыт получения цельносварных рабочих колес компрессоров КВД и КНД из титанового сплава ВТ-25у. На рис. 5 представлен обод колеса компрессора КВД после сварки электронным лучом из отдельных блок-лопаток. После механической обработки внутренней поверхности обода произведена его сварка с полотном диска (рис. 6). Далее производилась полная механическая обработка.

Рабочие колеса осевых компрессоров, изготовленных по данной технологии, были испытаны в составе газотурбинного двигателя с положительными результатами.

Опираясь на теоретические исследования и практические результаты можно предложить новый базовый техпроцесс получения центробежного рабочего колеса методом электронно-лучевой сварки:

- получение отдельных блок-лопаток колеса с фрагментами покрывающего покрывного диска;

- сборка блок-лопаток в рабочее колесо;

- сварка блок-лопаток между собой электронным лучом в определенной последовательности;

- сварка полученного венца (обода) со ступицей;

- механическая обработка сварных швов.

Такой способ изготовления закрытых колес центробежного компрессора даст следующие преимущества:

- сварные соединения, полученные способом ЭЛС, равнопрочны основному металлу;

- конструкции имеют минимальные напряжения и деформации;

- сварные соединения имеют высокое качество и надежные методы контроля.

Исходя из изложенного, можно утверждать, что закрытое рабочее колесо даст существенное улучшение параметров ГТД при незначительном увеличении затрат на производство.

Исходя из изложенного, можно утверждать, что закрытое рабочее колесо даст существенное улучшение параметров ГТД при незначительном увеличении затрат на производство.

Возможно, применение сварного рабочего колеса в двигателях пилотируемых летательных аппаратов вызовет, на первых порах, некоторые сомнения. Целесообразно использовать закрытое рабочее колесо в беспилотных летательных аппаратах и в наземных энергетических установках. Для начала. После проведения полномасштабного цикла ресурсных испытаний и подтверждения соответствия сварной конструкции требуемому ресурсу, закрытое сварное колесо найдет применение и в пилотируемой авиации.

Литература

1. Шнепп В.Б. Конструкция и расчет центробежных компрессорных машин. М.: Машиностроение, 1995. 240с.

2. Л. Майерс, Г. Ла Фламм. Электронно-лучевая сварко-пайка рабочих колес компрессоров// Автоматическая сварка 2001, №9, с.39-43.

3. Радзиевский В.Н., Ткаченко Г.Г., Гарцунов Ю.Ф. Высокотемпературная пайка стальных рабочих колес центробежных компрессоров с применением автовакуумного нагрева// Технология машиностроения 2003, №1, с.20-23.

4. Докашев В.В., Гейкин В.А., Веригин А.М., Бондарец Ю.В., Федосенко Л.П. Изготовление рабочих колес компрессоров ГТД методом электронно-лучевой сварки. 1987. Вопросы авиационной науки и техники, Серия Технология авиационного двигателестроения, Выпуск 1.

5. Елисеев Ю.С., Масленков С.Б., Гейкин В.А., Поклад В.А. Технология создания неразъемных соединений при производстве газотурбинных двигателей . 2001. М.: Наука и технология. С.419-428.