|

УДК 621.762.001

ГРУППОВАЯ ТОЧНАЯ ШТАМПОВКА ОТДЕЛЬНЫХ ЛОПАТОК КОМПРЕССОРА ГТД С ГОТОВЫМИ ФУНКЦИОНАЛЬНЫМИ ПОВЕРХНОСТЯМИ

Владимир Михайлович Воробьев, ООО "МНТЦ Аверт", к.т.н.

Рассматриваются технологические процессы точной штамповки отдельных лопаток компрессора ГТД с готовыми, после деформирования, функциональными поверхностями за один ход молота или пресса при объединении их в группы по несколько десятков штук. Формоизменение лопаток из алюминиевых, титановых сплавов и сталей происходит в многоразъемных разборных после деформации штампах в горячем и полугорячем состоянии заготовки.

Article introduces technological processes of precise extrusion of separate compressor's blades of a gas-turbine engine with finished functional surfaces (after deformation). Extrusion is carried out at one stroke of the sledge-hammer or extruder under the integration of several dozens of blades. Forming of blades, which are made of aluminium, titanic alloys and steels, takes place in multisectional dismountable extruders at high-temperature and semi high-temperature state of blank.

Ключевые слова: колесо компрессора ГТД, турбоагрегат, точная штамповка лопаток.

Keywords: compressor's wheel of gas-turbine engine, turboaggregat, precise extrusion of blades.

Лопатки холодной части газотурбинных авиационных двигателей (компрессора) самые массовые детали в двигателестроении. Существует много способов изготовления лопаток.

1. Объемная штамповка отдельных лопаток: из цилиндрической заготовки на горизонтально-ковочной машине "высаживают" головку, после чего она проходит операцию объемной штамповки с облоем, облой обрезается на обрезном прессе, готовая штампованная заготовка поступает на механическую обработку.

2. Высокоскоростная штамповка отдельных лопаток, по сравнению с объемной, позволяет сократить технологический процесс формоизменения с трех операций до одной. Например, для сплава ВТ9 применение высокоскоростной штамповки приводит к улучшению механических свойств (Rm =1250 МПа вместо 1100 МПа для обычной штамповки).

3. Периодическая прокатка, когда из заготовки длиной, примерно метр, изготавливают в вальцах по несколько заготовок лопаток.

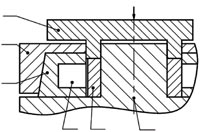

4. Блочная штамповка (рис. 1) лопаток предусматривает изготовление точных заготовок компрессора газотурбинного двигателя в блоке по 4, 6 или 8 штук с припуском по перу лопатки 0…0,01 мм под виброшлифовку и виброполировку.

4. Блочная штамповка (рис. 1) лопаток предусматривает изготовление точных заготовок компрессора газотурбинного двигателя в блоке по 4, 6 или 8 штук с припуском по перу лопатки 0…0,01 мм под виброшлифовку и виброполировку.

Размеры лопаток: длина до 100 мм, хорда до 45 мм, Сmax - 3…5 мм.

Материал лопаток - жаропрочные и конструкционные стали, титановые и алюминиевые сплавы. Коэффициент использования металла 0,5…0,6.

Эффективность: снижаются энергозатраты на 30…40% по сравнению с одиночной штамповкой; трудоемкость снижается на 25…30%. Точность и стабильность размеров по профилю и толщине пера лопатки составляют 0,1 мм [5].

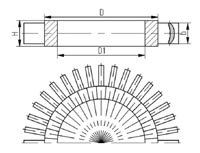

5. Групповая штамповка лопаток, процесс предусматривает изготовление точных заготовок лопаток сборных рабочих колес (лопатки собираются вместе с диском) в многоразъемном штампе по 10-40 штук и более с припуском по перу 0,05 мм под виброшлифовку и виброполировку. Процесс формоизменения ведется из "трубной" заготовки в штампах (рис. 2), используется схема радиального выдавливания.

5. Групповая штамповка лопаток, процесс предусматривает изготовление точных заготовок лопаток сборных рабочих колес (лопатки собираются вместе с диском) в многоразъемном штампе по 10-40 штук и более с припуском по перу 0,05 мм под виброшлифовку и виброполировку. Процесс формоизменения ведется из "трубной" заготовки в штампах (рис. 2), используется схема радиального выдавливания.

Материал - конструкционные стали, титановые и алюминиевые сплавы. Размеры лопаток: длина 100 мм и более, хорда 50 мм и более. Коэффициент использования металла до 0,75.

Эффективность от внедрения: энергоемкость на одну лопатку снижается до 35%, трудоемкость изготовления снижается до 30…40%. Точность и стабильность размеров профиля пера лопатки составляет 0,1 мм.

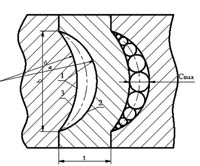

Групповая штамповка до 40 лопаток показана на рис. 3, где л.р. - линия разреза групповой заготовки на отдельные лопатки.

Групповая штамповка до 40 лопаток показана на рис. 3, где л.р. - линия разреза групповой заготовки на отдельные лопатки.

Важным элементом многоразъемного штампа с большим числом каналов является плоская решетка, позволяющая пространственную кольцевую решетку (соответствующую рабочим каналам штампа) расчленить на элементы с двухмерными (плоскими) сечениями, через которые проходит поток деформируемого металла.

Учитывая, что рабочие колеса лопаточных машин являются осесимметричными деталями, в качестве секущей поверхности принимается поверхность вращения, параллельная средней линии канала, через которую при формировании колеса проходит осредненный поток деформируемого металла (осредненная поверхность тока).

Если рассечь многоканальную составную матрицу цилиндрической поверхностью, а затем развернуть ее на плоскость, то получим плоские решетки профилей каналов сложной аэродинамической формы многоразъемного штампа. Решетка каналов штампа состоит из условно-бесконечного числа одинаковых профилей, расположенных по окружности, которая является фронтом решетки каналов многоразъемного штампа. Рассмотрим это в аналогии с теорией лопаточных машин [1, 2, 3, 4].

На рис. 4 на профиле канала 1 показаны основные параметры, где различают вогнутую сторону 2 или антиспинку, выпуклую сторону 3 или антикорыто, радиусы r1 и r2 канала, соответствующие входной и выходной кромкам колеса. Геометрическое место центров окружностей, вписанных в профиль канала образуют его среднюю линию.

На рис. 4 на профиле канала 1 показаны основные параметры, где различают вогнутую сторону 2 или антиспинку, выпуклую сторону 3 или антикорыто, радиусы r1 и r2 канала, соответствующие входной и выходной кромкам колеса. Геометрическое место центров окружностей, вписанных в профиль канала образуют его среднюю линию.

Прямая, соединяющая концы средней линии у антивходной и антивыходной кромок представляет собой хорду профиля канала с длиной b. Диаметр Сmax наибольшей из вписанных окружностей является толщиной профиля канала.

Профиль лопатки часто задается двумя координатами его точек: абсциссой X, отсчитываемой по хорде обычно от входной к выходной части и ординатой точек, образующих вогнутую Ук и выпуклую Ус стороны, по аналогии задается профиль канала с учетом поправок от действия различных факторов, при заполнении канала металлом.

Профиль канала штампа можно характеризовать относительными значениями его основных параметров, выраженными отношением этих параметров к хорде (b):

а) относительная абсцисса x’ = x/b;

б) относительные ординаты антиспинки У’АС = УАС/b и антикорыта У’АК = УАК/b;

в) относительная толщина профиля С’ = СМАХ/b;

г) относительная вогнутость (кривизна) профиля f’ = fmax/b;

д) относительная абсцисса места максимальной толщины профиля X’C = XC/b;

е) относительная абсцисса места максимальной вогнутости профиля X’f = Xf/b = a/b.

В случае если профиль канала образуется сопряжением дуг окружностей и прямых линий, то его очертания могут задаваться координатами центров окружностей, их радиусами и координатами точек сопряжения в зависимости от средней линии.

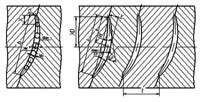

Профиль решетки каналов (рис. 5) характеризуется следующими углами:

Профиль решетки каналов (рис. 5) характеризуется следующими углами:

1) Х1 и Х2 - углы изгибы кромок профиля,

2) ub- угол выноса (угол установки) профиля.

Решетка каналов штампа характеризуется параметрами:

1) Sр - ширина решетки;

2) tр - шаг решетки, равный расстоянию между двумя одноименными точками соседних штамповых вставок;

3) b/tp - густота решетки (обратная величина шага или относительный шаг);

4) β - угол расположения (установки) по отношению к горизонтальной плоскости.

Штамповые каналы, как правило, непрерывно сужаются в направлении от входа металла к конечной длине, что приводит к уменьшению площадей проходных сечений.

Изменение угла установки профиля α приводит к закручиванию потока деформированного металла вокруг оси канала.

Решетка каналов штампа, являясь наиболее общим объектом исследований течения деформируемого металла в многоразъемных штампах, переходит в одиночный канал при условии tp→∞ при b = const, другим предельным значением является бесконечно густая решетка tp → 0 при b = const. Относительный диаметр поковки рабочего колеса будет D.

Относительный диаметр диска d' k = D/Dк.

Величины относительных диаметров штампованных рабочих колес авиационных и других лопаточных машин могут быть различными в зависимости от конструктивного чертежа детали.

Среднюю линию исходного профиля (по конструкторскому чертежу) изгибают по дуге окружности или по параболе, чтобы центры радиусов r1 и r2, находящиеся на линиях под углами Х1 и Х2, соответствовали теоретическому расчету. Вводится коррекция с учетом сил давления в канале штампа, так как они приводят к некоторому искажению теоретического профиля.

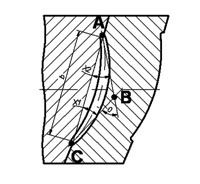

Для повышения точности среднюю линию профиля канала, как и всего профиля, следует строить в масштабе увеличения М 1:10. При графическом построении средней линии проводятся отрезки АВ и СВ из концов хорды АС= b под углами Х1 и Х2 (рис. 6).

Для повышения точности среднюю линию профиля канала, как и всего профиля, следует строить в масштабе увеличения М 1:10. При графическом построении средней линии проводятся отрезки АВ и СВ из концов хорды АС= b под углами Х1 и Х2 (рис. 6).

Отрезки АВ и СВ разбиваются на равные части (1, 2, 3). Одноименные точки соединяются прямыми, затем проводится огибающая, которая является средней линией, изогнутой по параболе.

Для аэродинамического профиля канала штампа до деформирования будут размеры: Сmax - максимальная для данного сечения ширина профиля канала; b - хорда профиля канала; d- максимальная для данного сечения величина прогиба средней линии профиля канала; t - величина шага между соседними каналами.

После деформирования действительные размеры профиля канала будут:

С1 = Сmax + ΔС : b1 = b +Δb : δ1 = δ + Δδ : t1 = t + Δt,

где Сmax, b, δ, t - теоретические размеры профиля канала;

ΔС, Δb, Δδ, Δt - приращение теоретических размеров на указанные размеры.

Величина коэффициента определяется как отношение

R=(Сmах-ΔС)× С-1mах <1.

Остальные размеры определяются по аналогии.

Исполнительные размеры профиля канала, определяются как произведения теоретических размеров профиля и коэффициентов раскрытия: RС · Сmax; Rb· b; Rδ · δ Rt ·t.

Для максимального приближения действительных размеров профиля канала к теоретическим, используя накопленный опыт, на стадии проектирования рассчитывают предварительно исполнительные размеры профиля канала заведомо в минусовых допусках и более этих допусков.

Угол закрутки под действием сил раскрытия изменяется относительно фиксированной поворотной оси У-У.

В результате проведения подобных подготовительных работ, мы получаем возможность производить опытно-промышленные штампы, позволяющие радиальным выдавливанием изготавливать группу по несколько десятков штук лопаток компрессора ГТД с готовыми после формоизменения функциональными поверхностями.

Литература

1. Дмитриевский В.И., Холщевников К.В. Нагнетатели и надув авиационных двигателей. Оборонгиз, 1939.

2. Холщевников К.В. Теория и расчет авиационных лопаточных машин. М., "Машиностроение", 1976.

3. Согришин Ю. П., Гришин Л. Г., Воробьев В. М. Штамповка на высокоскоростных молотах. М., "Машиностроение", 1978.

4. Воробьев В.М., Дроздова Н.Ю. Точность поковок изготовляемых на высокоскоростных молотах. "Кузнечно-штамповочное производство" № 5, 1985.

5. Осипов И.И., Воробьев В.М. Высокоскоростная радиальная штамповка рабочих колес турбоагрегатов "Авиационная промышленность", № 2, 1976.

Связь с автором:

тел.: +7 (499) 978-04-34.

Электронная почта: avert_msk@mail.ru