|

ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ ЛОПАТОК РОТОРА ТУРБИНЫ ГТД

ФГУП "ММПП "Салют":

Валерий Александрович Поклад, главный инженер, к.т.н.

Юрий Павлович Шкретов, начальник отдела

Николай Васильевич Абраимов, научный консультант, профессор, д.т.н.

Лопатки ротора газотурбинных двигателей (ГТД) изготавливают из никелевых жаропрочных сплавов, которые в сочетании с конструктивным исполнением определяют допустимую температуру рабочего газа перед турбиной, влияющую на основные характеристики двигателя: тягу, экономичность, ресурс и др.

Однако эти сплавы не обеспечивают достаточной стойкости к воздействию агрессивной среды газового потока двигателя. В газовой среде содержатся агрессивные компоненты, вызывающие образование на поверхности лопаток солевого осадка и резкое увеличение скорости разрушения поверхностного слоя металла. Газовые турбины нередко работают на топливе, содержащем повышенную концентрацию серы, что приводит к постепенному накоплению на поверхности лопаток осадка соли и протеканию сульфидной коррозии.

В составе топлив нередко присутствует ванадий, легкоплавкие оксиды которого вызывают разрушение поверхностного слоя лопаток газовых турбин.

Высокотемпературное окисление жаропрочных никелевых сплавов в сочетании с сульфидной и ванадиевой коррозией, а также эрозией существенно ограничивают ресурс лопаток.

Для надежной защиты от высокотемпературной газовой коррозии лопаток в современном двигателестроении используют жаро- и коррозионностойкие покрытия, которые наносят на наружную и внутреннюю поверхности охлаждаемых лопаток.

Применение защитных покрытий позволяет увеличить ресурс лопаток в 3...5 раз. Эффект достигается правильным выбором технологии и химического состава покрытий применительно к конкретным условиям эксплуатации газовых турбин.

В общем случае выбор покрытия обусловлен рабочей температурой лопатки, составом газовой среды, напряженным состоянием, характером повреждений поверхности лопаток при эксплуатации, а также требованиями к покрытию по его пластичности, термостойкости, сопротивляемости высокотемпературному окислению и солевой коррозии в течение назначенного ресурса.

Технология нанесения защитных покрытий на лопатки должна обеспечивать сохранение структуры и заданных механических свойств сплава.

На лопатках газовых турбин широко применяют две группы покрытий - диффузионные и конденсационные.

Диффузионные покрытия получают контактным или бесконтактным способами в порошковых смесях с помощью шликеров или в газовой среде, содержащей насыщающие элементы (алитирование, хромирование, кобальтирование, хромоалитирование и др.). Положительный эффект дает использование двухстадийных технологий, когда на первой стадии осаждают никель, кобальт, хром, а затем проводят алитирование или хромоалитирование. Такие технологии обеспечивают реализацию комплексного легирования поверхностного слоя лопаток насыщающими элементами. Важнейшим преимуществом диффузионных покрытий является возможность защиты от газовой коррозии труднодоступных поверхностей охлаждаемых лопаток газовых турбин (полости, щели, каналы отверстия перфорации) [1, 2].

Конденсационные покрытия получают способами плазменного, вакуумно-плазменного, магнетронного или электронно-лучевого напыления из слитков или брикетов, представляющих собой металлические сплавы для покрытий, например, сплавы систем Ni-Cr-Al-Y (СДП-2), Al-Si-Y (ВСДП-11), Ni-Cr-Al-Ta-W-Hf-Y (СДП-ТВГ) и др.

Применяемые покрытия обычно формируются на основе алюминидов никеля или кобальта. Базовой системой высокотемпературных покрытий является система Ме-Cr-Al, где в качестве Ме используют Ni, Со. Легирующие элементы в покрытиях можно разделить на три основные группы:

- элементы, формирующие защитную оксидную плёнку (Al, Cr, Si);

- элементы, тормозящие диффузионные процессы в самом покрытии и в диффузионной паре "сплав-покрытие" (Та, Re, W);

- микролегирующие элементы, улучшающие адгезию оксидной плёнки при газовой коррозии (Y, Ce, La, Hf, Si).

Основным элементом всех жаростойких покрытий является алюминий, который используется для образования защитной оксидной плёнки α - Al2O3.

В диффузионных покрытиях содержание алюминия обычно находится на уровне 15...25%. Такое содержание алюминия обеспечивает формирование плёнки оксида α - Al2O3 при окислении и достаточную пластичность алюминидов никеля (кобальта). Толщина покрытий на лопатках не превышает 0,06 мм, а для некоторых авиадвигателей - 0,04 мм.

Вторым важнейшим компонентом покрытий является хром, который обеспечивает формирование плёнки α - Al2O3 при пониженном содержании алюминия и входит в состав защитной плёнки на основе шпинели Ni(Cr,Al)2O4.

Содержание хрома в высокотемпературных покрытиях обычно находится на уровне 7...20%.

Существенное значение имеет кремний, который вводят для повышения жаростойкости при высокотемпературном окислении и солевой коррозии.

К вредным примесям в покрытиях относятся кислород, азот, кальций, сера, которые могут поступать в покрытия из различного рода отложений, накапливающихся на поверхности лопаток в процессе эксплуатации.

Работоспособность алюминидных покрытий ограничивается температурой 1100°С, выше которой резко возрастает поток атомов никеля из никелевых сплавов в покрытие, приводящий к быстрому исчезновению основной фазы NiAl, формирующей защитную плёнку α - Al2O3

2Ni + NiAl → Ni3Al.

Поэтому для обеспечения длительной работоспособности лопаток при температурах 1100°С и выше разработаны комбинированные конденсационно-диффузионные покрытия, содержащие тугоплавкие барьерные элементы (тантал, рений, вольфрам), тормозящие диффузию атомов на границе со сплавом и, таким образом, стабилизирующие основную фазу NiAl на достаточно длительный срок службы лопаток с защитным покрытием.

На ФГУП "ММПП "Салют" применяются диффузионные покрытия, формируемые контактным способом в порошковых смесях, или шликере, а также бесконтактным способом в циркулирующей газовой среде, содержащей галогениды переносимых элементов покрытий.

На лопатках из сплавов ЖС6У и ЖС32 двигателя АЛ-31Ф с целью повышения надежности и ресурса применяется комплексное двухстадийное покрытие системы Ni-Cr-Al-Y. На первой стадии на наружные и внутренние поверхности наносят слой нихрома путём диффузионного никельхромирования в порошке, содержащем 27% Ni, 7% Cr, 3% лигатуры (Ni90 - Y10), 1% NHCl, остальное - порошок глинозёма. После 4-6 ч термической обработки лопаток в вакууме при температуре 1000...1050°С получают слой толщиной до 0,020 мм, содержащий 18...20% Cr. Затем проводят высокотемпературное хромоалитирование в порошке, содержащем 4% Al, 40% Cr, 6% лигатуры (Ni90 - Y10), остальное - глинозём, в течение 0,5-2 ч при температуре 1200°С и термовакуумную обработку при температуре 1200...1220°С (патент РФ № 2184797). Структура комплексного покрытия состоит из смеси фаз NiAl (60...70%) и Ni3Al (30...40%). Покрытие обладает высокой прочностью и термостойкостью, надежно защищает лопатки ТВД в течение 1500 ч.

За последние 10 лет на ФГУП "ММПП "Салют" разработан ряд новых газовых технологий нанесения жаростойких диффузионных покрытий в циркулирующей галогенидной среде. Циркуляционный способ насыщения отличается от традиционного порошкового способа тем, что активная газовая среда создаётся без контакта насыщающих веществ с поверхностью детали. Его отличает более высокий технический уровень, простота исполнения, экологическая чистота процесса, возможность получить многокомпонентные покрытия на наружных и внутренних поверхностях охлаждаемых лопаток турбины практически любой геометрической формы.

В основе способа лежит явление переноса диффундирующего вещества в замкнутом пространстве установки при систематическом восстановлении газа - переносчика насыщающих элементов при протекании обратимых химических реакций диспропорционирования молекул галогенидов, например:

3AlCl2 ↔2AlCl3 + Alат,

3CrCl2 ↔ 2CrCl3 + Crат

или диссоциации исходного продукта, например:

CrI2 ↔ Crат + I2.

Атомы алюминия и хрома осаждаются на поверхности детали и формируют диффузионное покрытие [3, 4, 5].

В циркуляционной установке детали и диффундирующие вещества располагаются раздельно. Перенос веществ осуществляется в замкнутом пространстве при постоянной температуре. Перемешивание газовой среды осуществляется при помощи вентилятора, благодаря которому достигается равномерное по толщине покрытие на поверхности деталей сложного профиля.

Для формирования покрытий на поверхности внутренних полостей, щелей, каналов, отверстий перфораций осуществляется продувка лопаток галогенидной газовой средой. Оптимальные условия для переноса элементов создаются при переходе от ламинарного к турбулентному течению газовой среды. Турбулентное течение газового потока необходимо для образования соответствующих галогенидных соединений при контакте с насыщающей средой, а также для протекания реакций переноса на поверхности деталей.

Технологии переноса элементов циркуляционным способом не требуют специального приготовления исходных материалов (порошковой смеси, выплавки специальных сплавов, изготовления катодов и др.) - все они используются в виде готовых продуктов, широко производимых в промышленности (чушковый алюминий, хром, кобальт, хлорид алюминия, хлорид никеля и др.).

На предприятии разработаны газовые циркуляционные установки, которые применяются для создания новых эффективных технологий защиты охлаждаемых лопаток газовых турбин авиационных высокотемпературных двигателей и стационарных энергетических установок (патент РФ № 2305141). Оформление движения газового потока через внутреннюю полость лопаток осуществляется при помощи специального приспособления, конструкция которого определяется конкретным профилем обрабатываемых деталей (патенты РФ № 54592 и № 54374). Эффективность продувки лопаток рабочим газом зависит также от скорости его движения в рабочей камере установки [6].

|

|---|

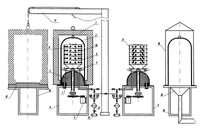

Рис. 1. Схема установки УМДП для получения многокомпонентных диффузионных покрытий |

В установках типа УМДП (рис. 1, 2) на двух рамах 6 установлены футерованные подставки 3 с вентиляторами 5, испарителем 7 и патрубками для присоединения вакуумной системы. На эти подставки устанавливаются устройство для обеспечения заданного направления газового потока 4 и муфель 2. Муфель и футерованная подставка образуют реактор, в котором при нагреве благодаря испарению химических реактивов создается заданное давление рабочей газовой среды. Это давление контролируется датчиком. Циркуляция газового потока осуществляется путем движения газа от вентилятора, через устройство направления газового потока, канал между муфелем и оснасткой 9, через отверстия в оснастке к насыщающим элементам 8 и насыщаемым деталям 10.

|

|---|

Рис. 2. Циркуляционная установка для получения многокомпонентных диффузионных покрытий УМДП |

Регулирование газового потока в зависимости от требований к насыщаемым деталям осуществляется заглушками 11 оснастки. На рамы устанавливается электропечь 1, обеспечивающая равномерный нагрев оснастки с насыщаемыми деталями. Нагрев осуществляется по установленной программе микропроцессорным регулятором температуры. В процессе нагрева производится регистрация температуры в зонах электропечи и испарителя, а также величины давления в реакторе. Перед нагревом в реакторе создается разрежение с помощью системы откачки, имеющей в своем составе механический насос 12, фильтр 13, электромагнитные и ручные клапаны и датчики давления. Предусмотрено резервирование вакуумных насосов. Электрооборудование размещено в шкафу управления. Для ускорения процесса охлаждения и сокращения времени цикла в установках типа УМДП предусмотрен съем электропечи с муфеля и перенос её на раму 14 с теплоизоляционной подставкой 15. Для защиты оборудования и обслуживающего персонала от излучения на муфель устанавливается экранирующий кожух 16.

Перенос электропечи, муфеля и экранирующего кожуха с одного поста на другой и раму с теплоизоляционной подставкой осуществляется поворотным консольным краном 17. В состав установки входит ещё одна рама 18, на которую устанавливается муфель на время загрузки садки. Эта рама имеет раструб 19, присоединенный к вентиляционной системе.

Диффузионные слои, формируемые циркуляционным способом на наружной и внутренней поверхностях лопаток, расположенных в различных местах садки, характеризуются высокой равномерностью по толщине покрытия.

|

|---|

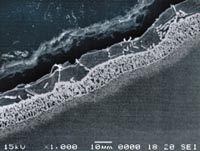

Рис. 3. Микроструктура покрытия на сплаве ЖС6У |

При циркуляционном алитировании получают диффузионные слои, содержащие 30...35% алюминия и состоящие из двух зон с соотношением толщин примерно 1:1. Внешняя зона представляет собой фазу NiAl, а внутренняя зона состоит из фаз NiAl, Ni3Al и карбидов легирующих элементов сплавов. Содержание хрома во внешней зоне покрытия не превышает 2% (рис. 3).

Для повышения долговечности покрытия в условиях циклического изменения температуры и напряжений на лопатках снижают содержание алюминия в слое до величин менее 25%. В этом случае повышается содержание хрома в слое до 4...6%, которое обеспечивает повышение жаростойкости.

На предприятии разработаны способы одностадийного и двухстадийного хромоалитирования лопаток газовых турбин (патенты РФ № 2270880 и № 2308541). При одностадийном хромоалитированиии в качестве источника диффундирующих элементов используются хром и сплав хрома и алюминия. Содержание хрома в сплаве составляет от 30% до 75%, остальное - алюминий. Количество хрома вне сплава может составлять от 30 до 90%, а содержание сплава хрома с алюминием составляет от 10 до 70% соответственно. Применение указанного состава обеспечивает снижение активности алюминия и увеличение активности хрома, в результате чего на поверхности деталей формируется покрытие, содержащее 15...25% алюминия и 4...8% хрома. Техническим результатом является повышение долговечности лопаток с покрытием.

Долговечность лопаток турбин можно увеличить также путём последовательного насыщения деталей хромом и алюминием, которое позволяет увеличить содержание хрома в поверхностном слое, значительно повысить качество покрытия и тем самым повысить его срок службы. Процесс диффузионного хромирования деталей осуществляют в газовой среде, формирующейся при нагреве гранул хрома 60...98%, сплава (Ni80-Y20) 1...35% и хлорида никеля 1...5%. Применение указанного состава позволяет проводить хромирование при температуре 1000°С и выше с последующим алитированием при температуре 900°С и выше. Хлорид никеля в результате химических реакций с хромом служит источником галогенидов хрома, участвующих в его переносе на поверхность лопаток и выполняет роль активатора. Для улучшения качества покрытия в садку добавляют технологический сплав никеля с иттрием, который осуществляет очистку газовой среды от остаточного кислорода воздуха при вакуумировании реактора установки, исключая тем самым, окисление поверхности лопаток при нагревании.

Гранулы хрома являются источником для переноса атомов хрома на детали. Время выдержки при нанесении покрытия выбирают в зависимости от требуемой толщины покрытия. Температуру обработки назначают исходя из требований сохранения жаропрочности сплавов, из которых изготовлены лопатки.

Так, за 3 ч выдержки при температуре 1030°С получают покрытие толщиной 0,015 мм с содержанием 18% хрома. Затем выполняют алитирование при температуре 1000°С. За 3 - 4 ч получают покрытие толщиной 0,040 мм с высоким содержанием алюминия в соединении β- NiAl.

|

|---|

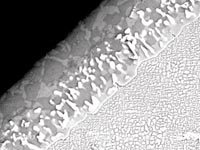

Рис. 4. Микроструктура хромоалитированного покрытия на сплаве ЖС6У |

Для повышения вязкости и пластичности покрытия проводят термическую обработку при температуре закалки сплавов в течение, например, 1 - 2 ч. Получают структуру покрытия, состоящую из фаз β - NiAl и γ- Ni3Al (рис. 4).

Способ позволяет на 30...50% увеличить термостойкость лопаток и стабильность поверхностного слоя лопаток газовых турбин [7].

Новым направлением, активно развивающимся в последнее десятилетие, является создание многокомпонентных композиций высокотемпературных покрытий на базе совместного применения диффузионного и конденсационного способов.

Конденсационно-диффузионные покрытия относятся к новому классу комбинированных защитных покрытий. Совместное использование двух технологий позволяет успешно решать проблемы увеличения работоспособности жаростойких покрытий при температурах на металле вплоть до 1200°С путём введения в покрытия тугоплавких металлов (Та, Re, W), эффективно тормозящих диффузионное "рассасывание" покрытия на границе со сплавом и выполняющих роль диффузионного барьера. Применение диффузионного способа решает при этом проблему защиты внутренних полостей на лопатках турбин.

На ФГУП "ММПП "Салют" разработан новый сплав для нанесения высокотемпературных покрытий марки СДП-ТВГ. Сплав содержит хром 2...30%, алюминий 2...15%, тантал 0,2...20%, вольфрам 0,5...10%, гафний 0,2...6%, кремний 0,1...5%, иттрий 0,001...5%, остальное - никель (патент РФ № 2213807). Сплав используют как для получения конденсированного покрытия методами плазменного или электронно-лучевого напыления, так и в совокупности с газовыми диффузионными технологиями алитирования или хромоалитирования (патенты РФ № 2213801, № 2213802, № 2212473).

Тантал и вольфрам являются важнейшими упрочняющими элементами в покрытии. Кремний, гафний, иттрий обеспечивают высокую долговечность покрытия при изотермическом и циклическом окислении. Введение тантала в покрытие однозначно приводит к повышению жаростойкости по сравнению с покрытиями СДП-2 (Ni - основа; Cr - 15...17%; Al - 7,5...10,5%; Y - 0,5...1,5%), алитированием или ВСДП-11 (Al - основа; Si - 5,2%; Y - 1,65%) в частности на сплавах ЖС6У и ЖС32 при температурах 1100°С и 1150°С. Толщина слоя СДП-ТВГ составляет 0,030...0,040 мм.

|

|---|

Рис. 5. Микроструктура комбированного покрытия на сплаве ЖС6У |

Для повышения качества комбинированное покрытие подвергают горячему изостатическому прессованию при температуре выше температуры хрупкости покрытия 1000...1050°С, когда основные фазы покрытия находятся в состоянии высокой пластичности [8, 9]. После обработки лопаток в газостате комбинированное покрытие в 1,5...2 раза лучше сопротивляется термоусталостному растрескиванию. Газостатическая обработка покрытий существенно снизила размер и концентрацию микропор (рис. 5).

При изготовлении отверстий перфораций в охлаждаемых лопатках нередко наблюдается поверхностное растрескивание (фрагментация), которое снижает надежность и является причиной отбраковки деталей, тормозит возможность увеличения ресурса лопаток по характеристикам жаропрочности сплавов, применяемых для изготовления лопаток.

На ФГУП "ММПП "Салют" разработан эффективный способ устранения микротрещин в поверхностном слое лопаток путём газоциркуляционной обработки при температуре не ниже 970°С в газовой фазе, содержащей хлориды никеля с последующим алитированием или хромоалитированием и пластическим деформированием покрытия газовой средой под давлением не ниже 30 МПа при температуре не ниже 600°С.

Процесс алитирования или хромоалитирования окончательно механически обработанных лопаток турбины в циркулирующей среде позволяет проводить разработанный способ защиты ёлочного замка от покрытия специальной пастой на основе коллоксилина, растворённого в амилацетате и диэтилоксалате, содержащей порошки оксида алюминия 20...95% и никеля 5...8% (патент РФ № 2232205). Пасту запрессовывают в специальном устройстве (свидетельство на полезную модель № 28871), которое разбирается после выполнения операций алитирования и хромоалитирования. По результатам технического контроля замки лопаток имеют светлую поверхность, не содержат покрытий и не имеют структурных изменений в поверхностном слое, т.е. соответствуют всем требованиям технического контроля. В то же время на поверхности пера лопаток толщина покрытия за 4 ч при температуре 1000°С достигает 0,04 мм.

На предприятии разработан эффективный способ удаления покрытия при ремонте (патент РФ № 2200211) путём обработки лопаток с покрытием в растворе электролита, содержащем 25...40% азотной кислоты, 0,5...4% фтористоводородной кислоты, 0,2...5% порошка железа, 0,3...1,5% оксида хрома CrO3, остальное - вода, при температуре не менее 18°С. Способ позволяет сохранить зону диффузионного взаимодействия элементов покрытия, нанесенного на деталь, со структурой основного металла (диффузионную зону), не препятствующую последующему нанесению нового покрытия.

Для авиационных двигателей корабельного базирования, а также энергетических стационарных установок, эксплуатирующихся на морских судах, в приморских и промышленных районах, особенно в непосредственной близости от металлургических и химических предприятий, весьма актуальна проблема защиты от солевой коррозии. Наибольшая глубина повреждений лопаток газовых турбин наблюдается на лопатках, имеющих температуру 750...950°С, тогда как разрушение металла от высокотемпературного окисления интенсивно нарастает при температуре выше 1000°С.

Механизм разрушения металлов при солевой коррозии обычно связывают с флюсованием оксидов. Чем меньше скорость флюсования оксидов, тем выше долговечность лопаток турбины. Наиболее перспективной в качестве основы для разработки и совершенствования защитных систем на лопатках газовых турбин, работающих на загрязнённых сортах топлива, является пятикомпонентная система Ni-Co-Cr-Al-Y [10, 11]. Оптимальное сочетание высокой жаростойкости, хорошей фазовой и структурной стабильности достигается при использовании в качестве покрытий сплавов на никелевой основе, содержащих кобальта 12...20%, хрома 17...20%, алюминия 9,5...10,5%.

На ФГУП "ММПП "Салют" разработаны двухстадийные технологии газового циркуляционного кобальтирования, кобальтхромирования и последующего алитирования, обеспечивающих удовлетворительную защиту наружных и внутренних поверхностей охлаждаемых лопаток газовых турбин, а также разработана эффективная методика испытаний на долговечность сплавов и покрытий при солевой коррозии [12]. Методика испытаний образцов со слоем варьируемого состава солевого осадка в потоке газа, содержащего дозированное количество агрессивных компонентов газовой смеси, позволяет достаточно достоверно оценивать стойкость сплавов и покрытий против солевой коррозии, изучать механизмы развития коррозионных повреждений и правильно назначать мероприятия по повышению долговечности деталей, работающих в агрессивной газовой среде.

Процесс кобальтирования проводят при температурах 1030...1050°С в среде галогенидов кобальта.

Кобальт повышает прочность сцепления покрытия со сплавами, а также образует оксидную плёнку, которая растворяется в солевом осадке на лопатках турбин со скоростью на порядок меньше, чем скорость растворения плёнки оксида никеля, например, при солевой коррозии по механизму основного флюсования оксидов при температуре 900...950°С.

Для достижения максимальной сопротивляемости солевой коррозии разработан процесс диффузионного кобальтхромирования, когда при температуре 1030...1050°С происходит одновременное насыщение поверхностного слоя сплавов кобальтом и хромом. В качестве активаторов используют галогенсодержащие соли хлорида, йодида аммония или их смеси.

После кобальтирования сплавов ЧС88У, ЧС104, ЖС6У, ЖС32 содержание кобальта в поверхностном слое толщиной 0,02...0,05 мм за 4 ч составляет 30...40%. После кобальтхромирования в слое толщиной 0,03...0,04 мм содержание хрома составляет 30...50%. После последующего газового алитирования при температуре 1000°С за 4 ч получают покрытия на основе фазы β-Ni(Со, Cr)Al толщиной 0,05 мм, равномерные по толщине на наружной поверхности и во внутренней полости охлаждаемых лопаток турбин из указанных сплавов.

Испытания на солевую коррозию при температуре 900°С по разработанной авторами методике показали, что алитированные образцы имеют срок службы не более 100 ч, хромоалитированные - не более 150 ч, кобальтхромоалитированные - до 250 ч. Наиболее высокую стойкость к солевой коррозии показали образцы с комбинированным покрытием, полученным напылением слоя сплава СДП-ТВГ толщиной 0,04 мм и последующим хромоалитированием - до 400 ч.

Таким образом, покрытие, сформированное на основе β-NiAl, имеет низкую стойкость к солевой коррозии. Легирование покрытия кобальтом и хромом повышает стойкость покрытия к солевой коррозии. Плазменнодиффузионное покрытие, содержащее в своём составе тантал, повышенное содержание хрома и микролегирующие элементы - гафний, кремний, иттрий, обладает самой высокой коррозионной стойкостью в сравниваемых вариантах покрытий.

На основании выполненных работ на ФГУП "ММПП "Салют" в настоящее время создается новый участок нанесения покрытий с газоциркуляционными установками типа УМДП и УЦХА.

Литература

1. Абраимов Н.В. Высокотемпературные материалы и покрытия для газовых турбин. М.: Машиностроение, 1993, 336 с.

2. Строганов Г.Б., Чепкин В.М., Терентьева В.С. Жаропрочные покрытия для газовых турбин. М.: "Навигатор -Экстра", 2000, 165 с.

3. Абраимов Н.В., Елисеев Ю.С., Крымов В.В. Материаловедение. Технология конструкционных материалов. Учебник для вузов под ред. Абраимова Н.В. М.: Издательство МГТУ им. Н.Э. Баумана, 2005, 560 с.

4. Абраимов Н.В., Елисеев Ю.С. Химико-термическая обработка жаропрочных сталей и сплавов. М.: Интермет Инжинеринг, 2001, 622 с.

5. Арзамасов Б.Н. Химико-термическая обработка материалов в активизированных средах. М., Машиностроение, 1979.

6. Шкретов Ю.П., Викулина Л.М., Терёхин А.М. Установки для получения жаростойких диффузионных покрытий газовым циркуляционным способом на наружных и внутренних поверхностях рабочих лопаток ГТД и ГТУ. // Коррозия: материалы, защита №10. 2009.

7. Симонов В.Н., Абраимов Н.В., Шкретов Ю.П., Лукина В.В., Терёхин А.М. Хромоалитирование циркуляционным способом охлаждаемых лопаток газовых турбин. М.: Металловедение и термическая обработка металлов. № 7 (625) 2007. С. 36...39.

8. Абраимов Н.В., Терёхин А.М., Шкретов Ю.П. Структурные изменения в алюминидном покрытии на сплаве ЖС32 при баротермической обработке // Коррозия: материалы, защита. № 9. 2008, 23 - 28 с.

9. Абраимов Н.В., Шкретов Ю.П., Терёхин, Лукина В.В., Борщ Е.В. К вопросу об эффективности многокомпонентных покрытий для жаропрочных сплавов. // Коррозия: материалы, защита. № 10/2005. С. 10 - 13.

10. Никитин В.И. Коррозия и защита лопаток газовых турбин. Л.: Машиностроение. 1987, 272 с.: ил.

11. Косицин С.В., Катаева Н.В. Вляние кобальта на структурно-фазовую стабильность и свойства сплавов Ni-Co-Cr-Al вблизи эвтектических составов - ФММ, 1999, т. 88, № 3, с. 85-98.

12. Абраимов Н.В., Шкретов Ю.П., Бобырь А.В. Методика испытаний сопротивляемости сплавов и покрытий солевой коррозии. // Коррозия: материалы, защита. № 6. 2007. С. 5 - 6.