|

ВЫСОКОСКОРОСТНОЕ ФРЕЗЕРОВАНИЕ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ (ПЯТИОСЕВАЯ ОБРАБОТКА ИМПЕЛЛЕРОВ)

Вернер Янен, фирма Sulzer Innotec

При изготовлении прототипов и мелких серий, в первую очередь сложных и точных деталей, предпочтение сегодня отдается фрезерованию из цельного материала вследствие высокой гибкости и короткого времени обработки. Детали, имеющие сложную геометрическую форму, можно обрабатывать фрезерным инструментом на пятикоординатном станке. Ранее высокоскоростная обработка подобных деталей была возможна только на небольших фрезерных станках, у которых обеспечивалась высокая динамика перемещения обрабатываемой детали и инструмента. Пятикоординатные фрезерные станки новейшего поколения, которые фирма Sulzer Innotec использует в собственном производстве, позволили увеличить максимальные размеры обрабатываемых деталей, и изготовление крупногабаритных импеллеров для компрессоров перестало быть проблемой.

Пять осей у фрезерного станка обеспечиваются тремя линейными осями и двумя осями вращения, что позволяет устанавливать заготовку под любым углом к фрезе.

Фрезерование крупногабаритных деталей

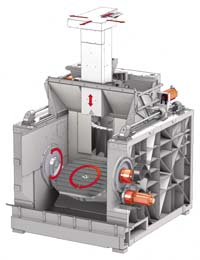

Большие пятикоординатные фрезерные обрабатывающие центры новейшего поколения имеют значительно более высокую динамику перемещения при высокой точности позиционирования всех осей по сравнению с таковыми предыдущих поколений. Это относится также к станкам с наклонно-поворотным столом, на которых заготовка выполняет вращательные движения. Здесь используется специальный привод с большим пусковым моментом, который обеспечивает высокое ускорение даже при нагрузке стола в 2000 кг. Таким путем достигается высокая точность, хороший доступ к детали при высокой динамике по сравнению с конфигурациями с одной или двумя осями вращения в шпинделе.

Высочайшая точность

Традиционными технологиями изготовления рабочих колес компрессора были литье или ковка с последующим привариванием лопаток. Однако в последние годы фрезерование каналов лопаток из цельного материала (в основном поковок) приобрело гораздо большее значение. Это обусловлено наличием таких преимуществ, как:

Традиционными технологиями изготовления рабочих колес компрессора были литье или ковка с последующим привариванием лопаток. Однако в последние годы фрезерование каналов лопаток из цельного материала (в основном поковок) приобрело гораздо большее значение. Это обусловлено наличием таких преимуществ, как:

- более короткие сроки изготовления благодаря высокой скорости фрезерования;

- меньшие расходы по сравнению с ковкой/сваркой, а при небольших количествах и по сравнению с литьем;

- меньшие производственные затраты на обеспечение высокого качества благодаря применению единой заготовки из материала с заданными свойствами и сокращение числа технологических этапов обработки;

- наивысшая точность обработки.

Именно совершенствование фрезерных станков в направлении обеспечения возможности изготовления деталей все больших диаметров позволило применить данный вид обработки. При фрезеровании поверхности импеллеров все линейные оси и оси вращения перемещаются одновременно, чтобы обеспечить получение поверхностей, рассчитанных на компьютерах по газо- гидродинамическим программам. Поскольку процесс фрезерования осуществляется при постоянном ускорении или замедлении как обрабатываемой детали, так и инструмента по всем осям, то на передний план выступает динамика перемещения.

Современный метод

Импеллеры могут изготавливаться с открытыми или с закрытыми ободом каналами. Классическим методом изготовления закрытых импеллеров является литье в песочные формы с последующей полировкой. К комбинированным методам относятся фрезерование открытых каналов и приваривание или припайка обода. Самым современным методом изготовления закрытых рабочих колес является фрезерование каналов лопаток из цельной заготовки. Таким путем достигаются наивысшая прочность детали и низкие производственные затраты по обеспечению качества продукции.

Импеллеры могут изготавливаться с открытыми или с закрытыми ободом каналами. Классическим методом изготовления закрытых импеллеров является литье в песочные формы с последующей полировкой. К комбинированным методам относятся фрезерование открытых каналов и приваривание или припайка обода. Самым современным методом изготовления закрытых рабочих колес является фрезерование каналов лопаток из цельной заготовки. Таким путем достигаются наивысшая прочность детали и низкие производственные затраты по обеспечению качества продукции.

Предотвращение столкновения

Комплексная фрезерная обработка помимо важных достоинств имеет и ряд недостатков, к которым можно отнести высокие расходы на программирование и ограничения по геометрии. Так, из-за большой длины каналов импеллеров требуется большее пространство для обеспечения вылета инструмента. Кроме того, ограниченное пространство ставит дополнительные задачи по предотвращению столкновения хвостовика фрезы и детали. Решение последних задач обусловливает дополнительные требования к программному обеспечению.

Технология, достойная патента

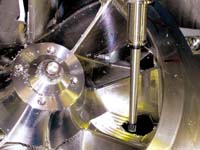

У современных фрезерных инструментов усилие фрезерования направлено главным образом по оси фрезы, а не поперек. Таким образом, при перемещении с оптимальным углом установки и подачей инструмент стабилизирует себя сам. Фирмой Sulzer Innotec разработана и запатентована технология, которая рассчитывает траектории заготовки и инструмента при фрезерной обработки по этим критериям, обеспечивая при этом предотвращение столкновений.

У современных фрезерных инструментов усилие фрезерования направлено главным образом по оси фрезы, а не поперек. Таким образом, при перемещении с оптимальным углом установки и подачей инструмент стабилизирует себя сам. Фирмой Sulzer Innotec разработана и запатентована технология, которая рассчитывает траектории заготовки и инструмента при фрезерной обработки по этим критериям, обеспечивая при этом предотвращение столкновений.

Технология Sulzer Innotec предусматривает работу с малыми подачами на глубину, но с очень высокими скоростями подачи. В узком пространстве канала это означает быстро следующие друг за другом изменения направления обработки и, соответственно, высокие ускорения. Как показывают расчеты, снижение затрат при использовании больших современных фрезерных станков достигается именно благодаря обеспечению высокой динамики перемещения детали и инструмента.

Изготовление закрытого импеллера

В тесном взаимодействии с изготовителем оборудования Hermle фирма Sulzer Innotec разработала новую технологию фрезерования внутренних полостей большого закрытого импеллера для промышленного компрессора. Например, новая технология позволила изготовить импеллер из заготовки (нержавеющая сталь) диаметром 929 мм массой 1200 кг. Дальнейшие эксперименты подтвердили, что пятиосевая одновременная обработка позволяет добиться значительной производительности резания по нержавеющей стали и при больших геометрических размерах заготовки и вылете инструмента до 430 мм. Кстати, после расчета траекторий фрезерования все данные визуализируются на компьютере.

Благодаря новому технологическому процессу обработки с малой подачей инструмента на глубину уровень вибрации оказался минимальным, что позволило осуществить комплексную черновую и чистовую обработку, т.е. без отдельной чистовой обработки. А одновременное применение трех различных фрезерных головок с разной длиной хвостовика позволило снизить расходы на замену изношенного инструмента до очень низкого уровня.

Перспективный парк инструмента

Исходя из положительного опыта, полученного в ходе отработки новой технологии, фирма Sulzer Innotec сама увеличила свой станочный парк путем покупки станка C50U. Новое приобретение позволит в будущем при получении заказа на изготовление крупногабаритных деталей использовать пятиосевой фрезерный станок с высокой производительностью, опирающейся на новые технологические процессы.

Sulzer Innotec

www.sulzer.com

Hermle AG

www.hermle.com