|

ПРЕДЕЛЬНО ДОСТИЖИМОЕ ПОВЫШЕНИЕ ПОЛНОГО ДАВЛЕНИЯ В ОДНОСТУПЕНЧАТОМ КОМПРЕССОРЕ

Александр Владимирович Ефимов, научный сотрудник ЦИАМ

К сведению заинтересованных

граждан и организаций:

Все сведения, заключающиеся в данной статье

носят исключительно гипотетический характер.

(Окончание. Начало в № 5 - 2008)

При равных расходах воздуха высоты каналов центробежного и осевого колеса будут, разумеется, разными. Это происходит по причине обеспечения допустимого значения осевой составляющей скорости на входе, величина которой ограничена снизу величиной минимально допустимого угла натекания на лопатки рабочего колеса в относительном движении и габаритными ограничениями. Сверху величина осевой составляющей скорости ограничена результирующей величиной скорости потока на выходе ступени. Большая величина скорости приводит к большему торможению в колесе или аппарате и, как следствие, к увеличению потерь. Так как в центробежной ступени диаметр периферии колеса на входе меньше, чем аналогичный диаметр осевой ступени (если, конечно, не рассматривается промежуточный между осевой ступенью и центробежной ступенью вариант диагонального колеса), то для получения приемлемых углов лопаточных венцов на входе на периферии в осевой ступени неизбежно приходится задавать большие значения осевой составляющей скорости.

|

|

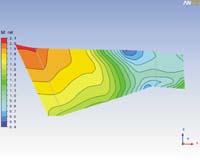

Меридианальные сечения: |

Рабочие колеса неизбежно должны выполняться с максимально допустимой аэродинамической нагрузкой на лопатках (для осевой ступени критерий Либляйна во втулочных сечениях). Возможности современного профилирования, подкрепленные технологическими возможностями по изготовлению лопаток, и последующие расчеты вязкого трехмерного течения позволяют добиться безотрывного течения в расчетной точке характеристики и в некоторой области вокруг нее. Статорные лопаточные венцы с профилями, обеспечивающими безотрывное течение, также проектируются в расчете на максимально допустимую аэродинамическую нагрузку.

Уяснив принципиальный облик наших ступеней, перейдем к более детальному анализу.

В осевой ступени скорости движения газа

на входе в относительном движении сверхзвуковые на периферии ( ![]() ~

1,6…1,8) и трансзвуковые на втулке ( λ1вт ~ 0,9…1,3)

в зависимости от втулочного отношения. Углы натекания на рабочие колеса

в относительном движении на среднем радиусе β1 ~ 15°.

~

1,6…1,8) и трансзвуковые на втулке ( λ1вт ~ 0,9…1,3)

в зависимости от втулочного отношения. Углы натекания на рабочие колеса

в относительном движении на среднем радиусе β1 ~ 15°.

На выходе угол лопатки рабочего колеса β2 осевой ступени (здесь рассматриваем ступень с Dк = const) будет изменяться от 40° у втулки до примерно 20° на периферии. Таким образом, согласно предварительному расчету, угол поворота потока будет изменяться от близкого к 10° на периферии до 25° на втулке. Более детальный расчет показывает, что средний угол поворота потока составит ~ 5°. При приближении к втулке существенно возрастают углы отставания, что связано с увеличенной величиной диффузорности канала.

На входе в центробежную ступень ввиду

очевидного соотношения Dпер1 < D2 получим несколько

меньшее значение ((![]() ~ 1,4) при трансзвуковом значении на втулке. Значения углов натекания

также несколько возрастут до величины примерно β1 ~

30° при выборе значений осевой составляющей скорости на уровне осевой

ступени.

~ 1,4) при трансзвуковом значении на втулке. Значения углов натекания

также несколько возрастут до величины примерно β1 ~

30° при выборе значений осевой составляющей скорости на уровне осевой

ступени.

|

|

Течение в осевой ступени вблизи точки характеристики

с максимальным значением

|

Угол установки лопатки на выходе центробежного

колеса β2 для достижения максимального значения ![]() *

необходимо выбрать равным 90°. Однако это является отступлением от тенденций,

характерных для проектирования центробежных ступеней. Для получения

приемлемых параметров в центробежных ступенях (из условия обеспечения

дозвуковой скорости натекания на лопатки радиального лопаточного диффузора)

углы принято выбирать в пределах 60…45°. Но для данного случая это означает

уменьшение величины повышения полного давления в рабочем колесе и в

ступени в целом или увеличение диаметра на выходе рабочего колеса (и,

соответственно, увеличение UК), что невозможно ввиду поставленного

условия максимально допустимого UК уже при текущем диаметре D2.

*

необходимо выбрать равным 90°. Однако это является отступлением от тенденций,

характерных для проектирования центробежных ступеней. Для получения

приемлемых параметров в центробежных ступенях (из условия обеспечения

дозвуковой скорости натекания на лопатки радиального лопаточного диффузора)

углы принято выбирать в пределах 60…45°. Но для данного случая это означает

уменьшение величины повышения полного давления в рабочем колесе и в

ступени в целом или увеличение диаметра на выходе рабочего колеса (и,

соответственно, увеличение UК), что невозможно ввиду поставленного

условия максимально допустимого UК уже при текущем диаметре D2.

Опыт проектирования высоконапорных центробежных

ступеней позволяет утверждать, что угол установки лопатки на выходе

β2 = 90° все же нецелесообразен, и наше желание получить

максимальное значение ![]() *

при β2 = 90° приведет к противоположному эффекту - на

выходных кромках лопаток рабочего колеса появятся развитые отрывы, вследствие

чего увеличится угол отставания. Выбрав значение β2

в пределах 45…50° и организовав конфузорный участок на выходной кромке

лопаток рабочего колеса, можно добиться удовлетворительного характера

течения в рабочем колесе.

*

при β2 = 90° приведет к противоположному эффекту - на

выходных кромках лопаток рабочего колеса появятся развитые отрывы, вследствие

чего увеличится угол отставания. Выбрав значение β2

в пределах 45…50° и организовав конфузорный участок на выходной кромке

лопаток рабочего колеса, можно добиться удовлетворительного характера

течения в рабочем колесе.

Обратимся к такому важнейшему параметру, как число лопаток в рабочем колесе. В силу геометрических особенностей канала центробежного колеса в высоконапорном центробежном колесе число лопаток на входе и выходе приходится задавать неодинаковым. В различных конструкциях применяется удвоение и утроение числа лопаток рабочего колеса к выходу.

Местоположение начала промежуточной лопатки определяется максимумом газодинамической нагрузки. При введении одной или двух дополнительных лопаток в каждый межлопаточный канал число лопаток на выходе либо удваивается, либо утраивается по сравнению с числом лопаток на входе.

Наличие промежуточных лопаток в центробежном рабочем колесе, с одной стороны, упрощает получение потребных значений расхода воздуха и степени повышения полного давления. С другой стороны, их наличие является источником дополнительных потерь на соответствующих входных кромках. Вследствие того, что на входе в рабочее колесо воздух движется со сверхзвуковыми и трансзвуковыми скоростями, возникает система скачков уплотнения, которые, попадая на промежуточные лопатки, могут способствовать возникновению дополнительных потерь и провоцировать локальные отрывы. Возможно также перераспределение расходов воздуха, протекающего через каналы, в пользу одних за счет других. Разумеется, образование скачков уплотнения от входных кромок промежуточных лопаток нежелательно. В рабочем колесе можно обеспечить безотрывное обтекание лопаток и низкие потери при наличии достаточной протяженности межлопаточных каналов.

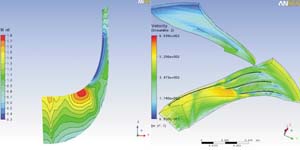

|

| Результаты рсчета течения для трехрядного рабочего

колеса вблизи точки хирактеристики с макчимальным значением а) в меридианальной плоскости; б) в объемном представлении. |

Важной величиной, определяющей эффективность рабочего колеса и центробежной ступени в целом, является радиальный зазор между периферийным профилем колеса и корпусом. Эффективность колеса может быть повышена применением закрытого рабочего колеса.

Характер течения в безлопаточном диффузоре существенно сказывается на эффективности ступени. Впрочем, ввиду малой протяженности безлопаточного диффузора и отсутствия специального профилирования, потери в нем (при оптимальном по газодинамическим параметрам проектировании) логично предположить минимальными.

Лопаточный диффузор, как правило, оказывается стесненным в радиальном направлении. Существенным также является нестационарность потока на выходе из рабочего колеса и, соответственно, на входе в лопаточный диффузор.

Высокие значения повышения полного давления в рабочем колесе неизбежно приводят к малым углам потока в абсолютном движении на выходе из рабочего колеса. Соответственно, малыми оказываются углы натекания на лопаточный диффузор. Это приводит к проблемам обеспечения оптимального значения течения в "горле" диффузора и вероятного запирания последнего на режимах, отличных от расчетного.

Интересным решением может быть применение вращающегося лопаточного диффузора. Скорость вращения выбирается в пределах 30…50 % от скорости вращения рабочего колеса в том же направлении.

Использовав известные методы расчета нестационарного течения и откорректировав таким образом профилирование лопаток лопаточного диффузора и количество лопаток, разработчики чаще всего выявляют необходимость применения двухрядного диффузора с углом отклонения потока в двух решетках не более 15° при углах натекания на первый ряд лопаточного диффузора 10° и менее.

Соответственно, углы натекания на спрямляющий аппарат после радиально-осевого поворотного канала составят не более 25…30°. Следовательно, и выходной спрямляющий аппарат требует специального расчетного исследования и подбора профилирования, тем более что нестационарность и неравномерность потока на входе в спрямляющий аппарат присутствуют обязательно. Впрочем, уровень потерь здесь гораздо ниже ввиду меньшего значения величин λ-скорости в абсолютном движении.

Результаты расчетов осевых высоконапорных ступеней показывают достижимость значений π* > 3 при высоких значениях к.п.д. Для центробежной ступени перспективным является применение закрытого колеса и вращающегося диффузора. Получение значения к.п.д. 0,76 без названных нововведений проблематично.

Выполненные автором расчеты свидетельствуют

о том, что при выполнении условия идеального профилирования всех лопаточных

венцов центробежной ступени достижима величина π* = 16,3 при к.п.д.

не менее 0,79. Вопрос о предельной величине π* осевой ступени пока

оставим открытым: для ответа на него необходимо проведение дальнейших

исследований.

Автор надеется, что у читателя сложилось некоторое представление о газодинамических

и геометрических параметрах высоконапорных центробежной и осевой ступеней,

рассчитанных на максимально достижимое значение π*. В данной статье

не ставилась задача определения окончательного облика высоконапорных

осевой и центробежной ступени. Автор хотел только наметить пути, по

которым может пойти процесс совершенствования подобных ступеней.