|

При значительном увеличении программ коммерческого самолетостроения для удовлетворения растущих потребностей в авиаперевозках никогда еще выбор производственных решений не был настолько важным для достижения максимальной производительности в металлообработке.

Авиастроение достигло предела возможностей. Согласно цифрам компании Boeing, касающимся всего рынка, в следующие 12-15 лет будет построено 27000 грузовых и больших пассажирских самолетов. За пять недель до окончания 2007 г. компания Boeing побила свой собственный рекорд, и ее нынешний список заказов включает около 3000 коммерческих авиалайнеров. При нынешних темпах производства этот показатель равняется пятилетнему объему производства модели 737, четырехлетнему объему производства модели 777 и почти шестилетнему объему производства модели 787.

Компания Airbus недавно также увеличила среднемесячное производство с 32 до 44 самолетов, однако еще больше заказов для Airbus и Boeing ожидают своей очереди. Для закупки самолетов на рынок в 2008 г. выйдут Air France/KLM, British Airways и Air India, и все это без учета таких признанных американских перевозчиков как American, Delta и United, владеющих огромными парками устаревших самолетов, которые нужно заменить как можно быстрее, если эти компании хотят остаться конкурентоспособными.

В эпоху, когда цены на топливо беспрецедентно высоки, производители самолетов и их партнеры по цепочке поставок находятся под постоянным давлением со стороны авиалиний, перманентно требующих пересмотра цен, чтобы иметь возможность удерживать стоимость билетов на возможно низком уровне.

Производственные задачи

Чтобы

помочь производителям соблюсти графики выполнения заказов при минимальных

капиталовложениях, компания Sandvik Coromant тщательно разрабатывает

специальные продукты для обработки материалов, применяемых в аэрокосмической

отрасли.

Чтобы

помочь производителям соблюсти графики выполнения заказов при минимальных

капиталовложениях, компания Sandvik Coromant тщательно разрабатывает

специальные продукты для обработки материалов, применяемых в аэрокосмической

отрасли.

Sandvik Coromant является партнером Исследовательского Центра Передового Производства (Advanced Manufacturing Research Centre, AMRC) в Шеффилде, являющегося результатом сотрудничества мировых лидеров в аэрокосмической цепочке поставок и международных учебных заведений, стоимость которого составляет 45 миллионов фунтов стерлингов. Компания Boeing имеет 10-летние обязательства по инвестициям в исследовательскую работу и развитие Исследовательского Центра Передового Производства для содействия разработке производственных решений с получением дополнительных преимуществ.

Sandvik Coromant пользуется услугами центра AMRC для проверки определенных концепций и получения подтвержденных данных, используемых персоналом компании для принятия решений по реальным прикладным задачам, поставленным заказчиками. Так, недавно возникла необходимость усовершенствования процесса обработки конструкционных элементов самолета, характеризующихся наличием карманов. Sandvik Coromant и центр AMRC разработал 25 практических предложений по обработке некоторых из карманов, прежде чем в ходе дальнейших разработок были определены пять методов, являющихся целесообразными с точки зрения производительности, эффективности и стойкости инструмента. Эти разработки были переданы в Исследовательский центр приложений компании Sandvik Coromant в Швеции для составления руководства по фрезерной обработке титановых изделий.

Исследовательский центр приложений компании Sandvik Coromant существует в Швеции уже много лет, однако в связи с превращением аэрокосмической промышленности Великобритании в крупнейшую в мире за пределами США (сейчас в ней занято более 120 тысяч квалифицированных сотрудников) компания организовала еще одно специализированное учреждение в своем британском головном офисе в г. Хейлсоуэн (Halesowen, West Midlands) под названием Центр аэрокосмических приложений (Aerospace Application Centre - AAC).

В результате проведения различных исследовательских программ в этих двух центрах компания Sandvik Coromant разработала руководство по обработке жаропрочных сплавов (HRSA guide), таких как Inconel 718, и по обработке деталей авиационного двигателя (Aerospace Engine guide). Компания также проводит многочисленные исследования, касающиеся композитных материалов. Данные руководства можно скачать с сайта компании Sandvik Coromant.

В

отношении обработки жаропрочных сплавов решающим фактором является материал

инструмента. Например, для обработки профилей и карманов деталей из

жаропрочных сплавов компания предлагает марки сплавов из керамики на

основе соединения Sialon (кремний, алюминий, кислород, азот) и, в частности,

сплав CC6065, отличающийся высокой прочностью и надежностью. Сплав является

экономичной альтернативой пластинам из режущей керамики, армированной

волокнами оксида алюминия, которые применяются для промежуточной обработки.

Для обработки открытых профилей компания рекомендует использовать CC6060

- сплав, обладающий высокой стойкостью к проточинам.

В

отношении обработки жаропрочных сплавов решающим фактором является материал

инструмента. Например, для обработки профилей и карманов деталей из

жаропрочных сплавов компания предлагает марки сплавов из керамики на

основе соединения Sialon (кремний, алюминий, кислород, азот) и, в частности,

сплав CC6065, отличающийся высокой прочностью и надежностью. Сплав является

экономичной альтернативой пластинам из режущей керамики, армированной

волокнами оксида алюминия, которые применяются для промежуточной обработки.

Для обработки открытых профилей компания рекомендует использовать CC6060

- сплав, обладающий высокой стойкостью к проточинам.

Обширная исследовательская платформа, принятая Sandvik Coromant, является отличительным фактором на рынке и привносит в процесс производства постоянство и надежность. Инженеры компании могут определить приблизительную стойкость инструмента для каждой сферы применения в аэрокосмической отрасли. Имея такую информацию, можно рассчитать ориентировочную себестоимость обработки.

Однако во время разработки технологического

процесса специалисты оценивают не только режущий инструмент. Следует

также принимать во внимание размеры и форму оснастки и траектории движения

инструмента, чтобы избежать соударения с обрабатываемой деталью. Это

особенно важно принимать во внимание, поскольку затраты от аварийных

ситуаций могут достигать значительных величин, учитывая стоимость материалов

деталей и потерь машинного времени.

Оценить, чтобы накопить

Данные Центра аэрокосмических приложений

дают возможность компании Sandvik Coromant предоставить своим заказчикам

способы значительного сокращения машинного времени на обработку конкретной

детали, которую они планируют изготовить или уже изготавливают, и в

результате получить значительное снижение себестоимости и производственную

экономию.

Проведение общей оценки позволяет и компании Sandvik Coromant, и заказчикам

по-новому взглянуть на обработку имеющихся или новых деталей и обнаружить

возможности для экономии в каждом конкретном случае. Обработку можно

оптимизировать, используя новейшие технологии, инструмент и оснастку,

обеспечивая оптимальную траекторию движения инструмента, скорость подачи

и вращения, тем самым сокращая время производственного цикла. Кроме

того, возможно получение помощи по составлению управляющих программ

для ЧПУ станков. Данная процедура выполняется в пять этапов:

-

Предоставление заказчиком чертежей и информации по списку используемых на предприятии станков и обрабатывающих материалов.

-

Разработка компанией Sandvik Coromant оптимизированной карты инструментальной наладки, применяемых методов и экономического обоснования.

-

Разработка компанией Sandvik Coromant стратегий программирования, основанных на возможностях имеющихся у заказчика станков.

-

Моделирование и проверка технологического процесса.

-

Фактическая обработка деталей заказчика и подтверждение экономии, указанной в экономическом обосновании.

Весь процесс не требует дополнительного финансирования, при этом Sandvik Coromant использует свои ресурсы для достижения экономии параллельно с производством заказчика. Обычно затраты на проект не превышают нескольких процентов от общей суммы экономии.

Центр

аэрокосмических приложений имеет множество успешных примеров таких работ

в этом секторе. Например, для изготовления титанового фитинга, ранее

требовавшего осуществления двух операций и продолжительности цикла обработки

614 минут, теперь требуется всего 199 минут. Такое решение впоследствии

было применено к 10 вариантам деталей, что привело к годовой экономии

в размере 230 000 фунтов стерлингов, при этом стоимость внедрения составила

около трех процентов.

Центр

аэрокосмических приложений имеет множество успешных примеров таких работ

в этом секторе. Например, для изготовления титанового фитинга, ранее

требовавшего осуществления двух операций и продолжительности цикла обработки

614 минут, теперь требуется всего 199 минут. Такое решение впоследствии

было применено к 10 вариантам деталей, что привело к годовой экономии

в размере 230 000 фунтов стерлингов, при этом стоимость внедрения составила

около трех процентов.

Подобным же образом многочисленные операции по изготовлению детали двигателя с общим временем цикла 480 минут были сокращены до единственной операции, выполнение которой занимает только 53 минуты. В еще одном случае время цикла изготовления конструкционного элемента каркаса самолета было сокращено с 1030 до 350 минут, что позволило сэкономить в год 70000 фунтов стерлингов.

В конечном счете, инструмент и оптимальные решения по инструментальному оснащению означают повышение дохода на инвестиции.

Инновации в Фарнборо

Многие новые предложенные разработки компании Sandvik Coromant для аэрокосмической промышленности были представлены на прошедшей в этом году авиационной выставке в Фарнборо.

Среди них CoroDrill Delta-C R846 - сверло для обработки изделий из жаропрочных сплавов в аэрокосмической промышленности, например при изготовлении корпусов турбин. Это новое сверло разработано для непрерывного и надежного получения отверстий в жаропрочных сплавах, которые предъявляют особые требования к режущей кромке.

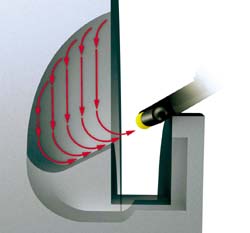

Для повышения производительности точения жаропрочных сплавов компания рекомендует CoroTurn HP - систему для ведения обработки с подачей СОЖ под высоким давлением на многофункциональных станках, токарно-карусельных станках и токарных центрах. Корпус инструмента снабжен двумя или тремя соплами для подачи СОЖ. Расположение и направление сопел зависит от типа инструмента и его применения. Система соединяется со станком или дополнительным насосным оборудованием для обеспечения давления подачи СОЖ до 70 бар.

ООО "Сандвик":

127018, Москва, ул. Полковая, 1.

Тел.: (495) 916-7191, 956-5080.

Факс: (495) 689-7124, 689-8343.

E-mail: coromant.ru@sandvik.com

www.coromant.sandvik.com/ru