|

![]() GLOBATEX

AG:

GLOBATEX

AG:

СТАНКОСТРОИТЕЛЬНАЯ ВЫСТАВКА EMO 2007 - НОВЫЕ СТАНКИ ДЛЯ ТЕХНИЧЕСКОГО ПЕРЕВООРУЖЕНИЯ МАШИНОСТРОИТЕЛЬНЫХ ПРЕДПРИЯТИЙ

Алексей Львович Смирнов, к.ф.-м.н.

Владимир Сергеевич Полуянов, к.т.н.

Модернизация и техническое перевооружение предприятий являются необходимыми условиями их выживания и рентабельности в современных условиях жесткой конкуренции. Компания Globatex AG работает на рынке СНГ более 15 лет (прежнее название фирмы Charmilles & Mikron Diffusion), обеспечивая поставки нового оборудования, сертифицированного в соответствии с Европейскими стандартами. За это время предприятиям СНГ поставлено более 1000 высококачественных станков. Компания Globatex AG основное внимание уделяет поставке новых технологий на основе использования высокопроизводительных прецизионных станков, нового оборудования и программных продуктов европейских и японских фирм. Globatex AG предлагает станки и оборудование германских фирм: Roeders (высокоскоростные фрезерные обрабатывающие центры (ОЦ), Zimmer + Kreim (электроэрозионные копировально-прошивочные системы и системы автоматизации станков - их загрузки/разгрузки, хранения электродов, режущих инструментов и деталей), Peter Wolters AG (технологии и оборудование для прецизионной обработки поверхностей - тонкой шлифовки, доводки, притирки, плоского хонингования и снятия заусенцев). Кроме того, компания предлагает оборудование для наружного и внутреннего круглого шлифования - станки швейцарской фирмы Voumard Machines CO SA, недавно приобретенной фирмой Peter Wolters AG, голландской Unisign (вертикальные и портальные фрезерные ОЦ, в том числе со встроенными планшайбами для выполнения токарно-карусельных работ); японской Seibu Electric & Machinery Co., LTD (прецизионные электроэрозионные проволочно-вырезные станки); швейцарской Bumotec (токарно-фрезерные ОЦ); швейцарской Dixi, недавно приобретенной японской компанией Mori Seiki (горизонтально-расточные ОЦ); швейцарской Rollomatic (профилешлифовальные станки для изготовления осевых режущих инструментов и станки для их перезаточки); итальянской Samputensili - отделения фирмы SAMP S.Р.A. (зуборезные и зубошлифовальные станки). Некоторые предлагаемые компанией Globatex AG станки могут быть объединены в гибкие производственные системы с использованием предлагаемых ею средств автоматизации процессов смены инструментов и деталей, их транспортировки и хранения (системы автоматизации станков фирмы Zimmer + Kreim, Германия).

В

настоящей статье приведена краткая информация о новых станках, представленных

большинством из перечисленных выше фирм на Международной станкостроительной

выставке ЕМО 2007, состоявшейся с 17 по 22 сентября 2007 г. в Ганновере,

Германия. Экспозиции ЕМО, проводимые один раз в два года поочередно

в Ганновере (Германия) и Милане (Италия), являются самыми крупными и

наиболее значительными международными выставками по металлообработке.

В

настоящей статье приведена краткая информация о новых станках, представленных

большинством из перечисленных выше фирм на Международной станкостроительной

выставке ЕМО 2007, состоявшейся с 17 по 22 сентября 2007 г. в Ганновере,

Германия. Экспозиции ЕМО, проводимые один раз в два года поочередно

в Ганновере (Германия) и Милане (Италия), являются самыми крупными и

наиболее значительными международными выставками по металлообработке.

Фирма UNISIGN предлагает экономичные решения для гибкого производства - высокопроизводительные трех- и пятикоординатные вертикальные и портальные обрабатывающие центры серий UNIVERS, UNIPENT, UNIPRO, UNIPORT и UNICOM с размерами зоны обработки от 1600х600х500 мм до 18000х800х600 мм.

Фирма использует типовой модульный дизайн. Более 90 % деталей станков изготовляются на самой фирме. Серия UNIVERS включает вертикальные многоцелевые станки с компьютерным управлением с подвижной по оси Х колонной. Большая поверхность крепления с практически неограниченной длиной поверхности в направлении оси Х (до 18000 мм) идеальна для установки длинных деталей или для многосторонней обработки в двух ячейках.

Вертикальные обрабатывающие центры серий UNIPENT и UNIPRO предназначены для высокоскоростной обработки деталей. На станках серии UNICOM возможно изготовление деталей с использованием фрезерования, сверления и токарной обработки аналогично процессам на карусельных станках.

Станки серии UNIPORT способны выполнять многостороннюю обработку крупногабаритных деталей. Портальные обрабатывающие центры предлагаются в различном исполнении: с подвижным порталом и неподвижным столом, а также с неподвижным порталом и подвижным столом. Эти станки могут быть выполнены в различных вариантах: с одним подвижным столом, с двумя столами или же со сменными паллетами. Фирма Unisign предлагает экономичные решения по созданию гибких производственных систем.

При создании станка портального типа Unipent 4000 использован более чем 30-летний опыт разработки и изготовления вертикальных и портальных фрезерных станков Unisign. Станок сочетает в себе возможности производительной пятиосевой обработки с высокими динамическими свойствами и высокой точностью.

Привод портала выполнен сдвоенным - с отдельными синхронизированными приводами перемещения его стоек по оси Y. Шпиндельная головка установлена на подвижном по оси Х ползуне. Перемещения по осям X, Y, Z равны соответственно 1000, 900, 500 мм. Расстояние от поверхности стола до торца шпинделя 160…660 мм.

Передняя часть станка имеет наклоненную под углом 45° к горизонтальной плоскости базовую плоскость, на которой установлен наклонно-поворотный стол для пятиосевой обработки и позиционирования деталей сложной формы. Наклонная поверхность станка облегчает удаление стружки и СОЖ.

Устройство смены инструментов оснащено магазином на 69 инструментов, установленным по центру по оси Х станка непосредственно за зоной обработки.

Станок укомплектован всем необходимым ПО для обеспечения высокой динамики и точности станка. Максимальные ускорения - 10 м/с2, скорости перемещений - 60 м/мин по всем линейным осям.

Максимальная частота вращения поворотного стола (ось С) станка равна 32 мин-1 (опция - 52 мин-1). Высокая точность перемещений по всем линейным осям обеспечивается с помощью оптических линейных датчиков (по оси Y используются два линейных датчика для каждой из двух стоек портала). Мощность привода шпинделя 36 кВт, частота вращения 12000 или 16000 мин-1.

Для высокоскоростной обработки используется

электрошпиндель мощностью до 100 кВт с максимальной частотой вращения

25000 мин-1. Станок может быть укомплектован системой смены паллет.

Имеется система СNC-управления типа SIEMENS Sinumeric 840D с TFT экраном

15 дюймов. Альтернативной может быть система CNC-управления фирмы Heidenhain.

Станок Unipent 4000 эффективно используется для многосторонней обработки корпусных деталей, например, для обработки деталей самолета, деталей пресс-форм и литейных форм.

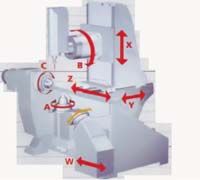

Станки

моделей RXP500, RXP500DS, RXP 800 серии RXP и RHP500 серии RHP фирмы

Roeders описывались ранее (журнал "Двигатель"

- № 1 за 2006 г. и № 2 за 2007 г.). Впервые представленный на выставке

ЕМО 2007 станок мод. RXP1200 (рис. 2) отличается высокой точностью,

динамикой и отличным качеством обработанных трехмерных поверхностей.

Высокие скорости подач - до 60 м/мин при контурной обработке (при движении

по всем трем осям) обеспечивают быстрый съем обрабатываемого материала.

Станки

моделей RXP500, RXP500DS, RXP 800 серии RXP и RHP500 серии RHP фирмы

Roeders описывались ранее (журнал "Двигатель"

- № 1 за 2006 г. и № 2 за 2007 г.). Впервые представленный на выставке

ЕМО 2007 станок мод. RXP1200 (рис. 2) отличается высокой точностью,

динамикой и отличным качеством обработанных трехмерных поверхностей.

Высокие скорости подач - до 60 м/мин при контурной обработке (при движении

по всем трем осям) обеспечивают быстрый съем обрабатываемого материала.

Станок имеет жесткую портальную конструкцию. Вакуумная система уравновешивания шпиндельной головки (противовес) по оси Z отличается отсутствием в ней какого-либо трения.

Благодаря низкому уровню вибраций и высокой

жесткости станка обеспечивается большая стойкость режущих инструментов.

Станок может использоваться для черновой и чистовой обработки стали

(в т. ч. закаленной), меди, алюминия и графита. По отдельному заказу

станок комплектуется системой измерения трехмерных поверхностей деталей

без их снятия со станка.

Система CNC управления типа RMS6 (с 17-дюймовым

экраном сенсорного типа), специально разработанная фирмой для высокоскоростных

станков, обеспечивает наибольшую точность и минимальное время обработки.

По отдельному заказу возможна установка на станке высокоточного бесконтактного

датчика для компенсации температурной деформации (удлинения) шпинделя.

Предусмотрено охлаждение элементов линейных электроприводов и шпинделя

станка для обеспечения высокой точности обработки. Возможна обработка

в масляном тумане или с подачей СОЖ.

Удаление стружки обеспечивается в бак, установленный под станком, или (по отдельному заказу) с помощью конвейера для удаления стружки. Станок имеет относительно небольшие размеры (в сравнении с размерами его зоны обработки). Окно из безопасного стекла кабины станка обеспечивает хороший обзор рабочей зоны. Возможна загрузка станка с использованием крана.

Основные технические данные станка мод.

RXP1200:

Размеры рабочей зоны - 1200х1000х500 мм;

Максимальная высота (просвет) - 600 мм (при использовании фрезы с державкой

с общей длиной 115 мм).

Размеры стола: 1300х1100 мм.

Шпиндель: стандартный - с частотой вращения 36000 мин-1, 17 кВт, HSK

E50, максимальный диаметр инструмента - 20 мм.

Устройство автоматической смены инструментов: 30 позиций (опция - 52)

с встроенным лазерным устройством для измерения длины, диаметра и контура

инструмента.

Масса заготовки: до 3000 кг.

Габариты: 3625х4960х3520 мм.

Масса станка: около 25 т.

Станина - из синтетического минерала.

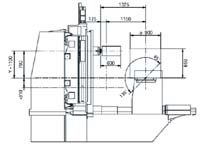

Новый

электроэрозионный копировально-прошивочный мод. Genius 1000 фирмы Zimmer

+ Kreim (рис. 3) отличается большой жесткостью станины, также выполненной

из синтетического минерала. Станок имеет высокие технические показатели

в сочетании со сбалансированными соотношениями размеров. Максимальная

высота уровня диэлектрической жидкости над поверхностью стола, равная

500 мм, является необычной для станка этого размерного ряда.

Новый

электроэрозионный копировально-прошивочный мод. Genius 1000 фирмы Zimmer

+ Kreim (рис. 3) отличается большой жесткостью станины, также выполненной

из синтетического минерала. Станок имеет высокие технические показатели

в сочетании со сбалансированными соотношениями размеров. Максимальная

высота уровня диэлектрической жидкости над поверхностью стола, равная

500 мм, является необычной для станка этого размерного ряда.

Станок спроектирован как станок полупортального типа с двумя синхронизированными цифровыми приводами по оси Х. Оси станка оснащены оптическими линейными датчиками. Встроенная ось С станка отличается высоким моментом инерции. Станок оснащен надежным генератором серии genius, разработанным фирмой Zimmer + Kreim и определяющим в значительной степени гарантию успеха.

Станок имеет большие возможности по обработке габаритных деталей сложной формы, а также для автоматизации процессов загрузки и разгрузки станка. В конструкции станка нашли отражение наиболее целесообразные решения в области автоматизации, отражающие взгляды фирмы Zimmer + Kreim.

Система управления может быть использована для одновременного управления шестью осями для осуществления электроэрозионной обработки. Такое решение встречается редко, но оно облегчает обработку крупногабаритных деталей.

Система транспортировки, установки и снятия

деталей предусматривает возможность использования робото-технического

комплекса Hameleon собственной разработки фирмы для смены электродов

и деталей, а также крана для смены деталей. Станок может быть использован

для обработки различных крупногабаритных деталей с высоким качеством

и с новыми технологическими возможностями.

Рабочая ванна станка выполнена подъемной (опускаемой). Она постоянно

заполнена диэлектрической жидкостью (при этом отпадает необходимость

сливать жидкость и терять на это время). Станок может быть использован

для обработки как больших, так и небольших по размеру деталей, он удобен

в работе и в обслуживании. По мнению разработчиков станок высоко эффективен

и может быстро окупаться.

Электроэрозионные проволочно-вырезные станки моделей M 500S и MM 500S относятся соответственно к сериям М и MM погружных станков фирмы Seibu. Серия М высокоскоростных и высоко точных станков включает модели M 350S, M 500S и M750S. Серия ММ станков, обеспечивающих ультравысокоточную вырезку, включает модели MM 350S и MM 500S.

Станок модели M 500S фирмы Seibu обеспечивает высокую точность обработки. Максимальные отклонения межцентровых расстояний вырезанных отверстий с заданными расстояниями 300, 150 и 100 мм равны +1 мкм, минимальные -1 мкм. Некруглость вырезанных отверстий диаметром 10 мм - не хуже 0,89 мкм, шероховатость поверхности - 0,05 мкм Rа. Станки оснащены генератором с антиэлектролизным блоком для бездефектной обработки материалов, содержащих кобальт, титан и другие элементы. Режимы вырезки устанавливаются автоматически по данным о материале детали, ее высоте, диаметре проволоки и форме вырезаемого контура. Станки имеют совершенную систему управления вырезкой участков контура детали с углами. Автоматическая заправка проволоки осуществляется первоначально в стартовое отверстие, а в месте ее случайного обрыва - в вырезанный паз на траектории ее движения. Поскольку проволока не возвращается в стартовую позицию для заправки, обеспечивается практически непрерывная обработка детали с высокой эффективностью. Устройство автозаправки проволоки, осуществляемой с ее предварительным отжигом и натяжением во время отжига, обеспечивает надежность заправки, близкую к 100 %. Благодаря указанным мероприятиям проволока сохраняется прямой, заправляется точно и надежно. Отпадает необходимость слива жидкости из рабочей ванны и последующего ее наполнения. Заправка осуществляется без использования струи жидкости.

По отдельному заказу станки серии MS комплектуются

устройством для электроэрозионной прошивки стартовых отверстий, устанавливаемым

на станке менее чем за 1 мин. Позиционирование по осям X и Y осуществляется

вручную с пульта управления.

Конструктивно станок модели ММ 500S аналогичен станку М 500S. Высокая

точность станков обеспечивается благодаря применению технологии KISAGE

обработки базовых поверхностей узлов станка с использованием тщательной

шабровки, позволяющей получать отличное качество поверхности. Увеличенная

точность резки позволяет изготавливать детали сверхточных штампов последовательного

действия (прогрессивных штампов) с использованием совершенных устройств

автозаправки проволоки.

О высокой точности обработки на станках серии ММS свидетельствуют результаты

измерений обработанной на станке модели ММS 500S матрицы штампа высотой

20 мм, предназначенной для изготовления рамки интегральной схемы с внешними

выводами, имеющей отверстия, расположенные точно по шагу 50 мм: по оси

Х - восемь отверстий и по оси Y - шесть отверстий. Обработка велась

проволокой диаметром 0,2 мм, число проходов - семь. Максимальная и минимальная

погрешности по оси Х составили +1 мкм и -0,7 мкм, соответственно. Минимальная

погрешность по оси Y составила 0,8 мкм, а максимальная погрешность +0,7

мкм.

Фирма Rollomatic, специализирующаяся на производстве станков для изготовления инструментов, представила на ЕМО 2007 станки моделей: Rollomatic Nano6, GrindSmart 620Xi с роботом и Rollomatic ProfileSmart.

Станок

Rollomatic Nano6 предназначен для изготовления осевых микро - и нано

- инструментов (рис. 4). Станок мод. GrindSmart 620Xi - новый шестиосевой

станок с CNC-управлением для шлифования и заточки вставок стандартного

и специального назначения любых типов, в том числе вставок.

Станок

Rollomatic Nano6 предназначен для изготовления осевых микро - и нано

- инструментов (рис. 4). Станок мод. GrindSmart 620Xi - новый шестиосевой

станок с CNC-управлением для шлифования и заточки вставок стандартного

и специального назначения любых типов, в том числе вставок.

Шестиосевой станок модели Rollomatic ProfileSmart предназначен для правки шлифовальных кругов, используемых на станках фирмы Rollomatic для изготовления инструментов.

Фирма Rollomatic также демонстрировала на выставке программное обеспечение для наладки инструмента и для предварительной установки шлифовального круга, а также рабочее место программирования наладки инструмента и предварительной установки круга.

Представленный

на выставке токарно-фрезерный обрабатывающий центр S-191 Linear фирмы

BUMOTEC (рис. 7) обеспечивает полную высокоточную обработку деталей

из прутка и из отдельных заготовок. Станок имеет модульную оригинальную

конструкцию с использованием до трех шпинделей и до семи осей.

Представленный

на выставке токарно-фрезерный обрабатывающий центр S-191 Linear фирмы

BUMOTEC (рис. 7) обеспечивает полную высокоточную обработку деталей

из прутка и из отдельных заготовок. Станок имеет модульную оригинальную

конструкцию с использованием до трех шпинделей и до семи осей.

Основные особенности обрабатывающего центра: максимальные линейные ускорения до 11 м/с2, скорости перемещений до 50 м/мин, применение линейных электроприводов, увеличение частоты вращения с 0 до 30000 мин за 1,5 с, магазин устройства смены инструментов с хвостовиками HSK40 на 60 позиций, высокая точность, цифровая техника, обработка с одновременным управлением по пяти осям (рис. 8), высокое качество обработанной поверхности, технологическая гибкость, уменьшенные по времени циклы обработки.

Поворотная ось В инструментального шпинделя и "синхронные" опции для токарных и фрезерных операций обеспечивают уникальные возможности шестисторонней обработки деталей сложной формы из любых материалов.

Потребитель может выбрать нужную конфигурацию станка мод. S-191 Linear из набора модулей-опций, позволяющих наилучшим образом решать свои текущие и будущие задачи по обработке.

Предлагаемые модули:

-

шпиндель главного движения и ось С с проходным отверстием для прутков диаметром до 32 или 42 мм;

-

неподвижный стол (поверхность стола размерами 500х300 мм; обеспечивается возможность установки одного или нескольких зажимных устройств, в т.ч. С-оси (опция));

-

поворотный контршпиндель, обеспечивающий возможность полной токарной и фрезерной обработки;

-

поворотный блок для перестановки (перехвата) детали;

-

зажимные устройства для контршпинделя, позволяющие обеспечивать максимальную гибкость по обработке сбоку и с торца деталей сложной формы;

-

зажимные устройства для блока перестановки деталей.

Горизонтально-координатно-расточной

станок мод. JIG 1200 фирмы Dixi (Mori Seiki), выпускаемый с 2004 г.,

предназначен для выполнения координатно-расточных, координатно- и контурно-шлифовальных

операций, фрезерования и др. Сборка станков фирмы осуществляется в производственном

помещении площадью 3000 м2 с точностью поддержания температуры в пределах

1 °C.

Горизонтально-координатно-расточной

станок мод. JIG 1200 фирмы Dixi (Mori Seiki), выпускаемый с 2004 г.,

предназначен для выполнения координатно-расточных, координатно- и контурно-шлифовальных

операций, фрезерования и др. Сборка станков фирмы осуществляется в производственном

помещении площадью 3000 м2 с точностью поддержания температуры в пределах

1 °C.

В станках серии JIG обеспечивается оптимальное регулирование подач при обработке деталей для получения наибольшей точности обработки. Возможна обработка тяжелых деталей массой до 5 т. Разрешающая способность измерительной системы станков - 50 нм, точность позиционирования (по нормам ISO) менее 990 нм, дискретность программируемого перемещения 100 нм.

Фирма Dixi является основным поставщиком прецизионных станков для аэрокосмической промышленности, в том числе компаниям Aerospatiale, SNECMA (Франция), Boeing Aircraft, Lockheed (США), Rolls-Royce (Великобритания) и др.

Представленный

на выставке фирмой VOUMARD станок модели VOUMARD VM 300 CNC является

универсальным круглошлифовальным станком, впервые оснащенным функциональным

модулем для наружного шлифования.

Представленный

на выставке фирмой VOUMARD станок модели VOUMARD VM 300 CNC является

универсальным круглошлифовальным станком, впервые оснащенным функциональным

модулем для наружного шлифования.

Станок модели VOUMARD VM 130 TWIZ, предназначен

для комбинированной обработки, включающей твердое точение закаленных

материалов и шлифование.

Станки, приведенные в статье, будут предложены

компанией Globatex AG для модернизации и технического переоснащения

предприятий РФ и стран СНГ наряду с другими станками перечисленных и

иных фирм.

Специалисты фирмы GLOBATEX AG готовы ответить на вопросы о приобретении

предлагаемых станков, условиях их поставки, монтажа и пуска в эксплуатацию.

Представительство фирмы Globatex AG в России:

129223, Москва, пр. Мира, д. 119, стр. 69.

Тел.: (+7-495) 739-0376.

Факс: (+7-495) 232-3625.

www.globatex.ru