|

ИССЛЕДОВАНИЯ

ЦИАМ В ОБЕСПЕЧЕНИЕ СОЗДАНИЯ БАЗОВОГО ТРДД

НОВОГО ПОКОЛЕНИЯ ДЛЯ МАГИСТРАЛЬНЫХ САМОЛЕТОВ

ФГУП

"ЦИАМ им. П.И. Баранова": Владимир Скибин, генеральный

директор, д.т.н.

ФГУП

"ЦИАМ им. П.И. Баранова": Владимир Скибин, генеральный

директор, д.т.н.

Валентин Солонин, заместитель генерального директор по науке, д.т.н.

Михаил Цховребов, начальник отделения, д.т.н.

Александр Ланшин, начальник отдела, д.т.н.

С середины ХХ века авиадвигателестроителями мира пройден путь пяти поколений развития авиационных ГТД. Каждое следующее поколение отличалось от предыдущего улучшенными эксплуатационными качествами и параметрами рабочего процесса, а также большим конструктивно-весовым совершенством. Дальнейшее продвижение по пути совершенствования авиадвигателей, особенно в условиях жесткой конкуренции свободного рынка, требует увеличения затрат и сроков на разработку. Учитывая, что средняя продолжительность жизненного цикла авиадвигателя со всеми его модификациями составляет около 40 лет, при закладке нового двигателя должны применяться самые передовые технические решения, обеспечивающие ему потребительскую привлекательность на долгие годы. Период создания базового ГТД нового поколения обычно в 1,5…2 раза больше периода создания нового самолета, что требует опережающей подготовки научной основы для разработки перспективного двигателя.

До начала 90-х годов при выполнении опытно-конструкторских работ (ОКР), изготовлялись большие партии опытных двигателей, исследовалась их работа и экспериментально "доводились" детали, узлы и системы двигателя в целом. Сегодня этот опыт (весьма затратный и требующий много времени) явно неприемлем. Основой современной методологии стало проведение опережающих научных разработок, создание "научно-технического задела" (НТЗ) и демонстрация технологической готовности к созданию двигателя нового поколения. Это обеспечивает сокращение в 3…4 раза сроков и стоимости этапов проектирования, сертификации и освоения серийного производства. На процедуру сертификации в этом случае требуется не более 8 - 10 двигателей.

Именно такой подход был предложен специалистами ЦИАМ для обеспечения технологической готовности к разработке базового ТРДД нового поколения в классе тяги 12 тс для перспективного ближне- среднемагистрального самолета (БСМС на 130 - 170 пассажиров). Создание таких двигателей предусмотрено федеральной целевой программой "Развитие гражданской авиационной техники России на 2002 - 2010 годы и на период до 2015 года".

Исследования

и проектные проработки велись в тесном контакте со смежными НИИ: ЦАГИ,

ГосНИИГА и др. Работа предусматривает до начала ОКР выполнение следующих

этапов: разработка предварительного ТЗ на новый ТРДД в классе тяги 12

тс (в ЦИАМ двигатель получил условное обозначение "ТРДД-2005");

выбор параметров рабочего процесса; разработка, изготовление и испытания

экспериментальных объектов; формирование ТЗ на конкурсную разработку

технических предложений по созданию ТРДД для БСМС; создание на основе

победившего в конкурсе проекта двигателя мощной проектно-производственной

кооперации предприятий авиадвигателестроения.

Исследования

и проектные проработки велись в тесном контакте со смежными НИИ: ЦАГИ,

ГосНИИГА и др. Работа предусматривает до начала ОКР выполнение следующих

этапов: разработка предварительного ТЗ на новый ТРДД в классе тяги 12

тс (в ЦИАМ двигатель получил условное обозначение "ТРДД-2005");

выбор параметров рабочего процесса; разработка, изготовление и испытания

экспериментальных объектов; формирование ТЗ на конкурсную разработку

технических предложений по созданию ТРДД для БСМС; создание на основе

победившего в конкурсе проекта двигателя мощной проектно-производственной

кооперации предприятий авиадвигателестроения.

За рубежом в указанном классе тяги 9…15

тс ведется интенсивное модифицирование прежде всего современных массовых

ТРДД семейств CFM56 (объединения CFMI) и V2500 (объединения IAE), применяющихся

на самолетах корпораций Boeing - В.737 всех модификаций и Airbus. Кроме

того, активно создаются двигатели 5-го поколения (ТРДД PW6000, программы

Tech56 (CFMI), VISTA (IAE), DEM21 (SNECMA), HDV12 (MTU) и др.) и начаты

исследования ТРДД 6-го поколения (программы VAATE, UEET, VITAL и др.).

В результате фирмы США способны разрабатывать и сертифицировать любой

двигатель не более чем за 3-4 года.

Отечественные серийные двигатели (НК-8-2У, НК-86, Д-30КУ(154)/КП), разрабатывавшиеся

в 60-70-х годах ХХ века, не могут конкурировать на мировом рынке. Анализ

показывает, что и более современные двигатели типа ПС-90А не могут быть

основой для разработки перспективного ТРДД БСМС. В настоящее время в

России необходимо создание нового базового двигателя, конкурентоспособного

на мировом рынке на период, по крайней мере, до 2030-2040 гг. Следует

учесть, что газогенератор этого двигателя должен стать основой для семейства

ТРДД в классе тяги 7…20 тс.

Перспективный

конкурентоспособный ТРДД для БСМС должен реализовать беспрецедентные

для отечественного двигателестроения показатели. По надежности - 200

тыс. ч на выключение двигателя в полете, а по ресурсу - 20 и 40 тыс.

полетных циклов для основных деталей, соответственно, "горячей"

и "холодной" части двигателя. Также необходимо со значительным

запасом удовлетворить международные требования по уровню шума и эмиссии

вредных веществ. Для снижения двигательной составляющей прямых эксплуатационных

расходов БСМС примерно на 25 % требуется повышение экономичности двигателя

на 10…15 % (по отношению к ТРДД CFM56 и V2500), улучшение его эксплуатационной

технологичности и увеличение времени между посещениями цеха для ремонта

(не менее чем до 12500 ч). При парке 100 БСМС годовая экономия авиационного

керосина составит около 500 тыс. т, что оценивается в 8…10 млрд руб.

Благодаря повышению ресурсов дополнительная экономия составит около

5 млрд руб. в ценах 2005 г. Система автоматического контроля, создаваемая

с использованием передовых микропроцессорных электронных технологий

без гидромеханического резерва, должна быть интегрирована с системами

самолета, информационно-измерительной системой, системой контроля и

диагностики технического состояния силовой установки. Эти системы должны

обеспечивать прогрессивную форму эксплуатации двигателя "по надежности".

Перспективный

конкурентоспособный ТРДД для БСМС должен реализовать беспрецедентные

для отечественного двигателестроения показатели. По надежности - 200

тыс. ч на выключение двигателя в полете, а по ресурсу - 20 и 40 тыс.

полетных циклов для основных деталей, соответственно, "горячей"

и "холодной" части двигателя. Также необходимо со значительным

запасом удовлетворить международные требования по уровню шума и эмиссии

вредных веществ. Для снижения двигательной составляющей прямых эксплуатационных

расходов БСМС примерно на 25 % требуется повышение экономичности двигателя

на 10…15 % (по отношению к ТРДД CFM56 и V2500), улучшение его эксплуатационной

технологичности и увеличение времени между посещениями цеха для ремонта

(не менее чем до 12500 ч). При парке 100 БСМС годовая экономия авиационного

керосина составит около 500 тыс. т, что оценивается в 8…10 млрд руб.

Благодаря повышению ресурсов дополнительная экономия составит около

5 млрд руб. в ценах 2005 г. Система автоматического контроля, создаваемая

с использованием передовых микропроцессорных электронных технологий

без гидромеханического резерва, должна быть интегрирована с системами

самолета, информационно-измерительной системой, системой контроля и

диагностики технического состояния силовой установки. Эти системы должны

обеспечивать прогрессивную форму эксплуатации двигателя "по надежности".

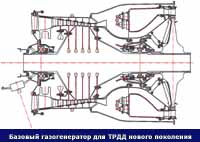

С учетом действия на новом двигателе всех приведенных факторов было

установлено, что новый ТРДД должен иметь высокую степень двухконтурности

(m = 8…11) и двухвальную схему с раздельными контурами. Показано, что

при этом уровне двухконтурности могут рассматриваться двигатели как

с приводом вентилятора через редуктор (ТРДД-2005А), так и безредукторной

схемы (ТРДД-2005В и С).

Применительно

к газогенератору на начальной стадии исследований также рассматривались

два варианта: для ТРДД-2005А и С - с одноступенчатой ТВД и шестиступенчатым

КВД, а для ТРДД-2005В - с двухступенчатой ТВД и семиступенчатым КВД.

В результате анализа с учетом высокой удельной стоимости узла ТВД и

заметного увеличения расхода охлаждающего воздуха был сделан выбор в

пользу первого варианта.

Применительно

к газогенератору на начальной стадии исследований также рассматривались

два варианта: для ТРДД-2005А и С - с одноступенчатой ТВД и шестиступенчатым

КВД, а для ТРДД-2005В - с двухступенчатой ТВД и семиступенчатым КВД.

В результате анализа с учетом высокой удельной стоимости узла ТВД и

заметного увеличения расхода охлаждающего воздуха был сделан выбор в

пользу первого варианта.  При

этом параметры выбранного газогенератора заметно выше параметров газогенератора

фирм Pratt-Whitney, MTU и SNEСMA для ТРДД PW6000, PW800 и SаM146, вводимыми

в эксплуатацию в 2006-2008 гг., и не уступают по параметрам газогенератору,

разработанному фирмой GE по программе Tech56.

При

этом параметры выбранного газогенератора заметно выше параметров газогенератора

фирм Pratt-Whitney, MTU и SNEСMA для ТРДД PW6000, PW800 и SаM146, вводимыми

в эксплуатацию в 2006-2008 гг., и не уступают по параметрам газогенератору,

разработанному фирмой GE по программе Tech56.

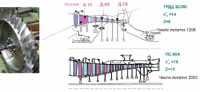

Было показано (к.т.н. Ю.Д. Халецким и д.т.н. Р.А. Шиповым), что основным фактором снижения уровня шума ТРДД большой степени двухконтурности до требуемого уровня (нормы стандарта ИКАО (Главы 4)) является снижение окружной скорости вентилятора от значений, характерных для двигателей 4-го поколения (430...450 м/с), до 370...400 м/с.

Другим важным решением, в первую очередь для ресурсных показателей основных деталей двигателя, является выбор максимальной частоты вращения ротора газогенератора, лимитируемой, главным образом, прочностью и трещиностойкостью диска ТВД, который находится в весьма напряженных условиях (окружная скорость на ободе диска примерно на 25 % выше, чем у высоконагруженных ТВД двигателей 4-го поколения). Показано, что даже при условии охлаждения диска ТВД воздухом из промежуточной ступени КВД для его изготовления необходим высокопрочный сплав типа гранулированного жаропрочного никелевого сплава ЭП962НП.

На основе базового газогенератора разработан технический облик и определены основные характеристики конкурентоспособных ТРДД большой степени двухконтурности двух типов: с прямым приводом вентилятора (ТРДД-2005С) и с редукторным приводом (ТРДД-2005А).

В

разработке НТЗ для ТРДД нового поколения задействован весь научный потенциал

ФГУП "ЦИАМ им. П.И. Баранова" от фундаментальных исследований

в различных областях научных дисциплин, связанных с условиями функционирования

двигателя и его элементов, до создания замкнутых многодисциплинарных

систем математического моделирования, применяемых на разных стадиях

его проектирования и экспериментальной отработки новых технических решений

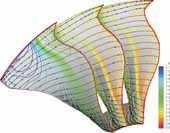

по узлам и системам. Разработанные в ЦИАМ математические модели (ММ),

в том числе "4D" - с учетом нестационарности процессов, позволяют

проектировать высоконагруженные лопаточные машины, исследовать генерацию

шума в источнике, срывные явления, особенности турбулентных течений,

механику развития трещин, поведение конструкций в условиях сложного

нагружения, рассчитывать процесс горения с учетом химической кинетики

и др.

В

разработке НТЗ для ТРДД нового поколения задействован весь научный потенциал

ФГУП "ЦИАМ им. П.И. Баранова" от фундаментальных исследований

в различных областях научных дисциплин, связанных с условиями функционирования

двигателя и его элементов, до создания замкнутых многодисциплинарных

систем математического моделирования, применяемых на разных стадиях

его проектирования и экспериментальной отработки новых технических решений

по узлам и системам. Разработанные в ЦИАМ математические модели (ММ),

в том числе "4D" - с учетом нестационарности процессов, позволяют

проектировать высоконагруженные лопаточные машины, исследовать генерацию

шума в источнике, срывные явления, особенности турбулентных течений,

механику развития трещин, поведение конструкций в условиях сложного

нагружения, рассчитывать процесс горения с учетом химической кинетики

и др.

Указанные ММ были применены при проектировании основных узлов нового ТРДД - широкохордного вентилятора с к.п.д. 91…92 % и облегченными (полыми, углепластиковыми или комбинированными) рабочими лопатками, высоконагруженного шестиступенчатого КВД с применением ступеней типа "блиск", малоэмиссионной камеры сгорания большого ресурса, высокоперепадной одноступенчатой турбины ВД и др.

Проведенные

в 1999 - 2005 гг. ЦИАМ в тесном контакте с ОКБ исследования позволили

значительно продвинуться в определении рационального технического облика

узлов, базового газогенератора и ТРДД на его основе. Для каждого узла

нового двигателя определены ключевые технические решения и критические

технологии, спроектированы модельные образцы, явившиеся основой утвержденной

Росавиакосмосом в 2002 г. "Программы создания научно-технического

задела в обеспечение разработки ТРДД нового поколения для магистральных

самолетов гражданской авиации". Существенное продвижение по пути

создания новых экспериментальных объектов произошло в 2004 г. в рамках

НИР "Программа НТЗ" (головной исполнитель - ФГУП "ЦИАМ

им. П.И. Баранова", соисполнители: ВИАМ, ВИЛС и др.).

Проведенные

в 1999 - 2005 гг. ЦИАМ в тесном контакте с ОКБ исследования позволили

значительно продвинуться в определении рационального технического облика

узлов, базового газогенератора и ТРДД на его основе. Для каждого узла

нового двигателя определены ключевые технические решения и критические

технологии, спроектированы модельные образцы, явившиеся основой утвержденной

Росавиакосмосом в 2002 г. "Программы создания научно-технического

задела в обеспечение разработки ТРДД нового поколения для магистральных

самолетов гражданской авиации". Существенное продвижение по пути

создания новых экспериментальных объектов произошло в 2004 г. в рамках

НИР "Программа НТЗ" (головной исполнитель - ФГУП "ЦИАМ

им. П.И. Баранова", соисполнители: ВИАМ, ВИЛС и др.).

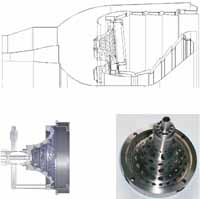

В

2004 - 2005 гг. начаты экспериментальные исследования модельных вентиляторных

ступеней С-178 (начаты испытания) и С-179 (изготовление до конца 2005

г.), типовых ступеней КВД - К-11, Д-66М2, Д-70, фронтовых устройств

(ФУ): с гомогенизацией горючей смеси и струйного ФУ, для камер сгорания

с нишевой стабилизацией пламени, двухслойных ЗПК, двухконтурных шевронных

сопел, первых образцов моделей полых вентиляторных лопаток с несущими

стержнями из композиционных материалов и с тонкостенной титановой обшивкой,

модельных щеточных уплотнений, надроторных устройств для снижения шума

вентилятора и повышения устойчивости компрессорных ступеней и многих

других элементов перспективного двигателя.

В

2004 - 2005 гг. начаты экспериментальные исследования модельных вентиляторных

ступеней С-178 (начаты испытания) и С-179 (изготовление до конца 2005

г.), типовых ступеней КВД - К-11, Д-66М2, Д-70, фронтовых устройств

(ФУ): с гомогенизацией горючей смеси и струйного ФУ, для камер сгорания

с нишевой стабилизацией пламени, двухслойных ЗПК, двухконтурных шевронных

сопел, первых образцов моделей полых вентиляторных лопаток с несущими

стержнями из композиционных материалов и с тонкостенной титановой обшивкой,

модельных щеточных уплотнений, надроторных устройств для снижения шума

вентилятора и повышения устойчивости компрессорных ступеней и многих

других элементов перспективного двигателя.

Начаты проектные работы по созданию и испытаниям экспериментальных узлов:

крупномасштабной модели вентилятора с подпорными ступенями - С-179-2

(ОАО "Авиадвигатель"), экспериментального 6-ступенчатого КВД,

малоэмиссионной камеры сгорания, турбин высокого и низкого давления,

демонстрационной распределенной, с полной ответственностью системы автоматического

управления и др.

Следующим шагом должно стать создание экспериментального газогенератора, демонстрационного двигателя-стенда для отработки нового натурного вентилятора с облегченным рабочим колесом, и на заключительном этапе работ по созданию НТЗ - создание и экспериментальная отработка демонстрационного двигателя нового поколения.

Реализация намеченных планов обеспечит

научно-техническую и технологическую основу для создания ТРДД нового

поколения для БСМС и семейства двигателей в диапазоне 7…20 тс для перспективных

магистральных и региональных самолетов гражданской и государственной

авиации.