|

Валерий Лесунов

генеральный директор ОАО "УМПО" |

Открытое акционерное общество "Уфимское моторостроительное производственное

объединение" - одно из старейших отечественных предприятий - отмечает в 2000

году свое 75-летие. Это объединение, обладающее высокой технической культурой,

современным оборудованием и передовой технологией, способно производить авиационные

двигатели пятого поколения, что поддерживает его репутацию как ведущего российского

товаропроизводителя. На УМПО внедрен полный технологический цикл изготовления

авиационных двигателей.

Важная роль в производственном процессе объединения отведена металлургическому производству, которое располагает всеми современными способами получения заготовок при высоких показателях качества и точности как с малыми припусками, так и без припусков. Здесь освоен ряд уникальных технологических процессов, отсутствующих на других предприятиях отрасли: точное литье титановых сплавов с газостатированием отливок, штамповка заготовок в режиме сверхпластичности, ионная имплантация.

При изготовлении деталей газотурбинных двигателей (ГТД) остро стоят проблемы снижения металлоемкости деталей из титановых сплавов и повышения надежности изделий в эксплуатации. В объединении эти проблемы решены обработкой давлением с применением явления сверхпластичности. Для этого используется высокоэффективное оборудование: гидравлические прессы усилием 630 тс, индукционные печи открытой выплавки и вакуумные плавильные установки для литья штампов, электроэрозионные станки для обработки гравюры штампов из жаропрочных никелевых сплавов, а также штамповые блоки и нагревательные установки, разработанные и изготовленные УМПО.

Штамповка в режиме сверхпластичности позволяет, по сравнению с традиционной обработкой, снизить металлоемкость в 2:2,5 раза, уменьшить трудоемкость механообработки на 25:50 % и повысить коэффициент использования металла до 0,4:0,6. Такая эффективность особенно характерна при изготовлении деталей сложного профиля в виде стаканов с боковыми отростками и развитыми поверхностями, а также лопаток компрессора ГТД.

Эта технология дает возможность существенно повысить конструкционную прочность материалов благодаря получению однородной мелкозернистой структуры, обеспечению изотропности механических свойств и высокой термостабильности структуры.

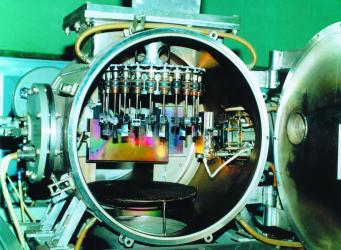

На предприятии освоена ионная имплантация, которая представляет собой сопровождаемое мощным радиационным воздействием внедрение ускоренных атомов или молекулярных соединений в виде ионизированных частиц в твердые тела, изменяющее физические и химические свойства последних.

Применение ионной имплантации по сравнению с традиционными способами упрочнения повышает циклическую долговечность деталей из титановых и никелевых сплавов, конструкционных сталей в 10:20 раз, увеличивает предел усталости на 15:30 %, поднимает коррозионно-усталостную прочность судостроительных сталей и медных сплавов в 1,5:2 раза, а эрозионную стойкость в 1,25:2,5 раза. Износостойкость режущего, волочильного, штампового инструмента из твердых сплавов, быстрорежущей и инструментальной стали, минералокерамики увеличивается от 1,5 до 20 раз в зависимости от вида и материала инструмента, а также обрабатываемого материала.

Технология и оборудование ионной имплантации разработаны институтом ядерного синтеза (Курчатовский институт), Московским авиационным институтом и Уфимским государственным авиационно-техническим университетом совместно с УМПО и применяется при обработке лопаток компрессора и турбины ГТД.

При получении отливок сложной формы из трудно обрабатываемых жаропрочных сплавов особенное значение имеет снижение металлоемкости при максимальном приближении заготовок к форме конечной детали и улучшение качества литья.

Задача снижения металлоемкости решается в УМПО путем применения литья по выплавляемым моделям в электрокорундовые оболочковые формы с использованием пневмопрессов для изготовления моделей, вакуумно-аммиачных сушил для керамических форм, шахтных печей для вытопки модельной массы и прокалки блоков, вакуумных электродуговых установок для плавки и заливки. Загрузка такой установки может достигать до 250 кг, вес индивидуальной отливки колеблется от 0,5 до 16 кг и диаметр ее - до 320 мм.

Улучшение качества литья, о чем говорилось выше, необходимо в связи с наличием в титановых отливках внутренних структурных дефектов. Применение заварки литейных дефектов является причиной высокой трудоемкости получения отливок, но эта операция предупреждает повышенный брак, а также общее снижение и нестабильность механических свойств. В объединении эта задача решается с помощью обработки в газостате при температуре 980+15 °С и давлении 150 МПа.

Высокотемпературной газостатической обработкой титановых отливок обеспечивается 100-процентное "залечивание" внутренних несплошностей путем вязко-пластического затекания металла в полость дефектов (пор, рыхлот, ликваций). При этом сохраняется высокий уровень и стабильность механических свойств, обеспечивается минимальное образование a-слоя, увеличивается длительная прочность на 15 %, повышается выход годных отливок на 20:30 %. Применение газостатической обработки снижает трудоемкость литья в результате исключения многократного просвечивания и заварки литейных дефектов.

|

|

|

|

Участок ионной имплантации

|

Рабочая камера установки ионной имплантации

|

Участок точной штамповки

|

|

|

|

Фрагмент участка точной штамповки

|

Установка сушки керамических форм титановых

отливов

|

Потенциал в области высоких технологий, организация производства на базе самых совершенных разработок и идей позволяет ОАО "УМПО" уверенно развиваться, осваивая в серийном производстве самые современные наукоемкие изделия.