|

О МЕСТЕ ТОМОГРАФИЧЕСКОЙ ДИАГНОСТИКИ В ПОВЫШЕНИИ КАЧЕСТВА ТУРБИННЫХ ЛОПАТОК

ООО "Промышленная интроскопия":

Ирина Алексеевна Вайнберг, старший научный сотрудник, к.т.н.

Эдуард Ильич Вайнберг, президент, д.т.н.

Сергей Геннадьевич Цыганов, старший научный сотрудник

Эксперименты, проведённые специалистами фирмы "Промышленная интроскопия" на высокоэнергетических компьютерных томографах собственной конструкции и изготовления совместно с технологами предприятий-изготовителей авиационных двигателей, подтвердили целесообразность постадийной отработки технологии охлаждаемых лопаток из жаропрочных сплавов и достоверной высокоточной сертификации внутренней структуры готовых лопаток всех типов: от миниатюрных рабочих лопаток БЛА до широкохордных лопаток вентилятора двухконтурных двигателей.

Несомненна и экономическая целесообразность использования данного вида неразрушающего контроля при изготовлении этих сложных материало- и энергоёмких изделий.

(Все приведенные в настоящей статье экспериментальные результаты получены на высокоэнергетических компьютерных томографах отечественной фирмы "Промышленная интроскопия").

Эффективность современных авиационных и энергетических газотурбинных двигателей (ГТД) в решающей степени определяется температурой газа, которую в состоянии выдержать турбинные лопатки. Проблема не исчерпывается применением высокотемпературных жаропрочных сплавов и защитных покрытий, т.к. температура газа современных ГТД уже выше точки плавления материала лопаток и будет только повышаться для достижения более высокой эффективности и мощности перспективных двигателей. Поэтому для современных ГТД важнейшим является усложнение конструкции и совершенствование технологии системы охлаждения, пронизывающей все внутреннее пространство охлаждаемых турбинных лопаток.

Работоспособность таких сложных систем охлаждения в решающей степени зависит от способности технологического процесса воспроизводить с необходимой точностью спроектированную конструктором объемную структуру внутри каждой изготавливаемой лопатки и в отдельных ее частях.

Таким образом, главными требованиями к средствам неразрушающего контроля охлаждаемых турбинных лопаток из жаропрочных сталей становятся возможность детального изучения сложной внутренней структуры лопаток, а также точность измерения локальной толщины стенок и размеров внутренних структурных элементов на уровне, соответствующем требованиям конструкторской документации.

Традиционные методы неразрушающего контроля и средства измерений прекрасно справляются с задачами изучения наружной поверхности и измерения наружных размеров лопаток. Однако решать задачи дефектоскопии и измерения геометрии внутренней объемной структуры современных и перспективных газотурбинных лопаток они не в состоянии. Это обстоятельство сдерживает дальнейшее совершенствование конструкции и технологии охлаждаемых лопаток, т.к. разрывается цепь информационных связей между технологией, фактической структурой системы охлаждения и эксплуатационными свойствами лопаток, устанавливаемых в ГТД.

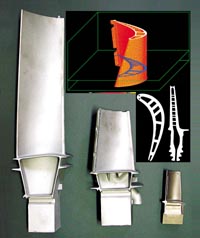

В этой связи понятно, почему рентгеновские компьютерные томографы [1-2] оказались столь востребованы при отработке технологии и сертификации современных охлаждаемых турбинных лопаток (рис. 1).

В этой связи понятно, почему рентгеновские компьютерные томографы [1-2] оказались столь востребованы при отработке технологии и сертификации современных охлаждаемых турбинных лопаток (рис. 1).

Наглядным подтверждением этого тезиса может служить рис. 2. Изображения этого рисунка позволяют увидеть разительное отличие информативности традиционной рентгенограммы и томограммы внутренней структуры современной охлаждаемой турбинной лопатки. На рентгенограмме тени элементов внутренней структуры накладываются друг на друга, а на томограмме лопатки, как на чертеже сечения, внутренняя структура воспроизводится без наложений и масштабных искажений, что позволяет без разрушения и механического контакта измерять размеры и осуществлять дефектоскопию элементов систем охлаждения любой сложности.

Наглядным подтверждением этого тезиса может служить рис. 2. Изображения этого рисунка позволяют увидеть разительное отличие информативности традиционной рентгенограммы и томограммы внутренней структуры современной охлаждаемой турбинной лопатки. На рентгенограмме тени элементов внутренней структуры накладываются друг на друга, а на томограмме лопатки, как на чертеже сечения, внутренняя структура воспроизводится без наложений и масштабных искажений, что позволяет без разрушения и механического контакта измерять размеры и осуществлять дефектоскопию элементов систем охлаждения любой сложности.

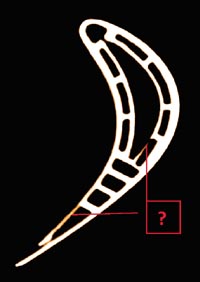

Больше того, как видно из томограммы перспективной лопатки, представленной на рис. 3, с ростом сложности конструкции охлаждаемых лопаток информационные достоинства томографического контроля проявляются только ярче. Эта томограмма свидетельствует о достаточно высоком качестве литейной технологии изготовителя, способной с хорошей симметрией воспроизвести многоканальную систему охлаждения и необходимый профиль внутреннего отверстия струйного охлаждения носка лопатки. Но на томограмме видны и две зоны недопустимого утонения наружной и внутренней стенок, обусловленные смещением отдельных элементов стержня.

Больше того, как видно из томограммы перспективной лопатки, представленной на рис. 3, с ростом сложности конструкции охлаждаемых лопаток информационные достоинства томографического контроля проявляются только ярче. Эта томограмма свидетельствует о достаточно высоком качестве литейной технологии изготовителя, способной с хорошей симметрией воспроизвести многоканальную систему охлаждения и необходимый профиль внутреннего отверстия струйного охлаждения носка лопатки. Но на томограмме видны и две зоны недопустимого утонения наружной и внутренней стенок, обусловленные смещением отдельных элементов стержня.

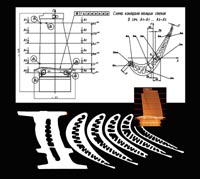

При планировании процедуры томографического неразрушающего контроля внутренней структуры охлаждаемых турбинных лопаток необходимо руководствоваться конструкторской документацией, где обычно нормированы 5-6 базовых сечений (рис. 4) и порядка 10 мест контроля толщины стенок в каждом сечении, т.е. около 60 измерений на каждую лопатку. В зависимости от места расположения и нормируемой толщины допуски на толщину стенки литой лопатки варьируются в диапазоне от 0,15 до 0,30 мм.

При планировании процедуры томографического неразрушающего контроля внутренней структуры охлаждаемых турбинных лопаток необходимо руководствоваться конструкторской документацией, где обычно нормированы 5-6 базовых сечений (рис. 4) и порядка 10 мест контроля толщины стенок в каждом сечении, т.е. около 60 измерений на каждую лопатку. В зависимости от места расположения и нормируемой толщины допуски на толщину стенки литой лопатки варьируются в диапазоне от 0,15 до 0,30 мм.

Если исходить из традиционного метрологического запаса в три раза, то погрешность бесконтактных измерений линейных размеров применительно к литым охлаждаемым лопаткам должна составлять от 0,1 до 0,05 мм, что уверенно обеспечивается современными профессиональными томографами [2, 3].

Вопрос точности бесконтактных томографических измерений размеров элементов внутренней структуры подробно обсуждался в [3], где было показано, что погрешность измерений с помощью томографов серии ВТ, использовавшихся в настоящей работе, обычно не превышает 20 мкм и не уступает точности традиционных машиностроительных средств измерений наружных размеров: штангенциркулей и микрометров.

Чтобы проиллюстрировать это положение, на рис. 5 приведены результаты томографических измерений толщин восьми стальных концевых мер класса 0 с действительными размерами 1,010; 1,020; 1,030; 1,040; 2,000; 1,500; 1,000 и 0,500 мм, что соответствует типичному диапазону толщин стенок охлаждаемых лопаток. Для чистоты эксперимента меры располагались внутри круглого металлического стакана. Видно, что при использовании адекватного томографа неразрушающая оценка толщины элементов внутренней структуры стальных охлаждаемых турбинных лопаток уверенно может быть охарактеризована точностью не хуже 20 мкм, что на порядок точнее технологической воспроизводимости внутренних размеров отливок по выплавляемым моделям.

Чтобы проиллюстрировать это положение, на рис. 5 приведены результаты томографических измерений толщин восьми стальных концевых мер класса 0 с действительными размерами 1,010; 1,020; 1,030; 1,040; 2,000; 1,500; 1,000 и 0,500 мм, что соответствует типичному диапазону толщин стенок охлаждаемых лопаток. Для чистоты эксперимента меры располагались внутри круглого металлического стакана. Видно, что при использовании адекватного томографа неразрушающая оценка толщины элементов внутренней структуры стальных охлаждаемых турбинных лопаток уверенно может быть охарактеризована точностью не хуже 20 мкм, что на порядок точнее технологической воспроизводимости внутренних размеров отливок по выплавляемым моделям.

Здесь уместно напомнить, что все сказанное выше предполагает, что энергия используемого томографом излучения адекватна плотности и толщине объекта контроля [2]. Так в силу многоракурсного просвечивания, для томографического контроля охлаждаемых лопаток с длиной хорды порядка 50 мм необходимы рентгеновские трубки с напряжением не ниже 450 кВ.

Из-за резкой асимметрии размеров пера целесообразно томографировать по 2-4 лопатки одновременно подобно тому, как это сделано на левой томограмме рис. 6. Присутствие на групповой томограмме нескольких однотипных лопаток или заранее аттестованной "эталонной" лопатки повышает производительность контроля и облегчает обнаружение дефектов внутренней структуры. Групповая томограмма, приведенная справа на рис. 6 показывает, что использование тормозного излучения ускорителя электронов на 5 МэВ позволяет довести число одновременно контролируемых стальных лопаток до десятка и более.

Из-за резкой асимметрии размеров пера целесообразно томографировать по 2-4 лопатки одновременно подобно тому, как это сделано на левой томограмме рис. 6. Присутствие на групповой томограмме нескольких однотипных лопаток или заранее аттестованной "эталонной" лопатки повышает производительность контроля и облегчает обнаружение дефектов внутренней структуры. Групповая томограмма, приведенная справа на рис. 6 показывает, что использование тормозного излучения ускорителя электронов на 5 МэВ позволяет довести число одновременно контролируемых стальных лопаток до десятка и более.

Средства охлаждения лопаток в виде многочисленных наклонных отверстий в стенках пера проще контролировать традиционными методами в связи с доступом с внешней стороны лопатки. Однако и здесь томографический контроль сохраняет свою значимость (рис. 7), прежде всего для измерения остаточной толщины между отверстием и внутренней полостью, а также для обнаружения повреждений внутренних стенок при электроэрозионной перфорации охлаждающих отверстий. На томограмме продольного сечения лопатки рис. 7 отчетливо видно, что при формировании отверстий в наружной стенке в трех местах были повреждены внутренние структурные элементы.

Средства охлаждения лопаток в виде многочисленных наклонных отверстий в стенках пера проще контролировать традиционными методами в связи с доступом с внешней стороны лопатки. Однако и здесь томографический контроль сохраняет свою значимость (рис. 7), прежде всего для измерения остаточной толщины между отверстием и внутренней полостью, а также для обнаружения повреждений внутренних стенок при электроэрозионной перфорации охлаждающих отверстий. На томограмме продольного сечения лопатки рис. 7 отчетливо видно, что при формировании отверстий в наружной стенке в трех местах были повреждены внутренние структурные элементы.

Сертификация наиболее нагруженных охлаждаемых турбинных лопаток является важным фактором повышения надежности лопаток и двигателя в целом, но достаточно затратна и связана с определенным процентом отбраковки и соответствующими экономическими издержками. Между тем, из рассмотрения томограмм рис. 3 и 8 следует, что значительный процент брака геометрии готовых лопаток связан с проблемой пространственного позиционирования стержня внутри литейной формы и качества стержневой керамики.

Сертификация наиболее нагруженных охлаждаемых турбинных лопаток является важным фактором повышения надежности лопаток и двигателя в целом, но достаточно затратна и связана с определенным процентом отбраковки и соответствующими экономическими издержками. Между тем, из рассмотрения томограмм рис. 3 и 8 следует, что значительный процент брака геометрии готовых лопаток связан с проблемой пространственного позиционирования стержня внутри литейной формы и качества стержневой керамики.

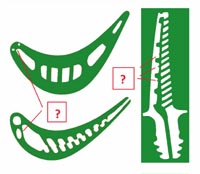

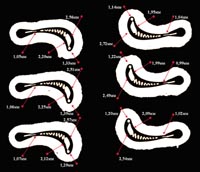

На рис. 8 представлены томограммы трех типов охлаждаемых газотурбинных лопаток известного изготовителя авиадвигателей. У верхней лопатки стержень смещен вниз, у нижней - развернут против часовой стрелки, а у правой лопатки - помимо смещения или деформации стержня вниз (особенно заметного в средней части лопатки) не пролито внутреннее отверстие струйного охлаждения и смещено отверстие в носке лопатки из-за разрушения тонких структурных элементов стержня. Таким образом, томографический контроль внутренней структуры охлаждаемых турбинных лопаток позволяет не только количественно сертифицировать готовые лопатки, но и выявить причины возникновения дефектов геометрии.

В этой связи нами была выявлена высокая эффективность применения томографического контроля на более ранних стадиях технологии литья по выплавляемым моделям. Прежде всего благодаря количественному контролю размеров внутреннего объема многоканальных керамических форм до заливки металла (рис. 9-11).

В этой связи нами была выявлена высокая эффективность применения томографического контроля на более ранних стадиях технологии литья по выплавляемым моделям. Прежде всего благодаря количественному контролю размеров внутреннего объема многоканальных керамических форм до заливки металла (рис. 9-11).

Видно, что отклонения размеров стенок и тонкой структуры охлаждаемых лопаток в значительной степени обусловлены ошибками, возникшими еще при изготовлении огнеупорных керамических форм, томографический контроль которых экономически эффективней, а технически проще и производительней, т.к. плотность керамической массы значительно ниже плотности жаропрочных сплавов отливки.

На томограммах (рис. 9 и 11) отчетливо видна многослойная структура материала керамических форм. Внутренний слой керамики, непосредственно соприкасающийся с металлом, имеет пониженную плотность и более мелкие размеры внутренних пор. Наружные слои - более плотные и имеют сильно выраженную пористую структуру. Стержневая керамика имеет еще более низкую плотность. Если плотность стержневой керамики принять за 100%, то плотность внутреннего слоя формы равна 116%, а наружных слоев - 126%.

На томограммах (рис. 9 и 11) отчетливо видна многослойная структура материала керамических форм. Внутренний слой керамики, непосредственно соприкасающийся с металлом, имеет пониженную плотность и более мелкие размеры внутренних пор. Наружные слои - более плотные и имеют сильно выраженную пористую структуру. Стержневая керамика имеет еще более низкую плотность. Если плотность стержневой керамики принять за 100%, то плотность внутреннего слоя формы равна 116%, а наружных слоев - 126%.

Томографический контроль распределения плотности и пористости внутри керамических форм вблизи поверхности отливки позволяет обеспечить стабильность теплофизических условий кристаллизации материала отливок.

На рис. 11 прекрасно прослеживаются особенности крепления и симметрия пространственного расположения стержней в каждой лопатке 6-ти канальной "елки". Видно, что наличие щелей в выходной кромке лопатки существенно облегчает точное пространственное позиционирование тонкостенного ажурного стержня по длине пера лопатки. В 12 проверенных каналах лопаток подобных форм вариативность положения стержней была минимальна, а геометрия внутренней структуры зазоров (стенок будущих лопаток) воспроизводилась с достаточной точностью: ~ 0,1 мм у выходной кромки и ~ 0,2 мм вблизи мыска, где стержень фиксирован менее жестко.

На рис. 11 прекрасно прослеживаются особенности крепления и симметрия пространственного расположения стержней в каждой лопатке 6-ти канальной "елки". Видно, что наличие щелей в выходной кромке лопатки существенно облегчает точное пространственное позиционирование тонкостенного ажурного стержня по длине пера лопатки. В 12 проверенных каналах лопаток подобных форм вариативность положения стержней была минимальна, а геометрия внутренней структуры зазоров (стенок будущих лопаток) воспроизводилась с достаточной точностью: ~ 0,1 мм у выходной кромки и ~ 0,2 мм вблизи мыска, где стержень фиксирован менее жестко.

Незаменим томографический контроль и при отработке технологии мелкодисперсных керамических стержней, высокая однородность внутренней структуры которых является непременным условием формирования десятков внутренних отверстий малого диаметра, обеспечивающих струйное охлаждение внутренней поверхности носка по всей высоте пера лопатки, подобно рис. 3.

Естественно, что приведенные способы контроля охлаждаемых турбинных лопаток не исчерпывают всех информационных возможностей компьютерных томографов применительно к технологии современных газотурбинных двигателей. На этом же оборудовании можно эффективно контролировать качество паяных форсунок, внутреннюю структуру углеграфитовых сальников, сложных корпусов топливно-регулирующей аппаратуры, композитной теплозащиты камеры сгорания, сложных широкохордных композитных лопаток вентилятора, всевозможных клапанов, датчиков и много другого.

Изложенное показывает, что производство перспективных турбинных лопаток с развитыми системами охлаждения и количественный томографический неразрушающий контроль стали взаимосвязанными технологиями.

Литература

1. Вайнберг И.А., Вайнберг Э.И. Компьютерные томографы для неразрушающего контроля и количественной диагностики изделий аэрокосмической промышленности. // Двигатель. 2008. №2. С. 19-23.

2. Вайнберг И.А., Вайнберг Э.И. Универсальные компьютерные томографы для отработки технологии и сертификации ответственных промышленных изделий. Критерии выбора. // Двигатель. 2011. №4. С. 20-25.