|

УДК 621.452.322.037-226.2:669.295:534.83

РАБОЧИЕ ЛОПАТКИ ВЕНТИЛЯТОРОВ ИЗ УГЛЕПЛАСТИКА ДЛЯ ПЕРСПЕКТИВНЫХ ДВИГАТЕЛЕЙ

Достижения и проблемы

ФГУП ЦИАМ им. П.И. Баранова:

Тельман Джамалдинович Каримбаев, начальник отдела,

Алексей Анатольевич Луппов, начальник сектора

Дмитрий Викторович Афанасьев, научный сотрудник

А.Ю. Ежов, В.Г. Епанов, Е.А. Макаева, Д.В. Матюхин, Б. Мыктыбеков, М.П. Николаева,

Д.С. Пальчиков, А.В. Синицын, А.Н. Стадников, Д.С. Хоминич

Исследования возможности создания рабочих лопаток вентилятора из композиционных материалов ведутся во всём мире уже более 50 лет. Анализируя представленный уровень разработок можно утверждать, что сегодня разработки отечественной углепластиковой лопатки находятся на высоком уровне технологической готовности.

The research of fan blades creation possibility from composite materials has been conducting for more than fifty years in all over the world. On the basic of the analysis of the described development level it can be affirmed that today the carbon plastic fan blades domestic developments are on the high level technological availability.

Ключевые слова: турбореактивный двигатель, лопатки вентиляторов, композитные материалы.

Keywords: turbofan engines, fun blades, composit materials.

Зарубежные тенденции

История применения углеродных волокон в рабочих лопатках вентиляторов ТРД началась ещё в конце 60-х годов прошлого века, когда фирма Rolls-Royce поставила на двигателе RB-211-22 (которые она разработала для Lockheed L-1011 TriStar) рабочие лопатки вентилятора из углепластика Hyfil (рис. 1). Тогда уже были созданы углеродные волокна, по своим характеристикам отвечающие требованиям к наполнителям для углепластиков такого назначения. Однако эксплуатационные характеристики полимерных материалов (эпоксидных смол), используемых в качестве связующих, и углепластиков на их основе не были глубоко изучены. При эксплуатации в условиях тропического дождя произошел унос связующего полимера с периферийного сечения лопаток. Высокая стоимость разработки в сочетании с неблагоприятными экономическими условиями привели к тому, что компания обанкротилась и была национализирована в 1971 г. С тех пор фирма Rolls-Royce в своих разработках ориентировалась только на полые лопатки вентилятора из титанового сплава, производство которых постоянно совершенствовалось.

Неудача повергла всё мировое авиадвигателестроительное сообщество в смятение, и работы по внедрению углепластиков в двигатели во многих странах, в том числе в СССР, были свёрнуты. Следует заметить, что в СССР (ЗМКБ "Прогресс", ВИАМ, ЦИАМ, НИАТ и др.) был проведен громадный объём работ по созданию рабочей лопатки вентилятора ТРДД Д-18 из углепластика. Работа завершилась на этапе доводочных испытаний.

Неудача повергла всё мировое авиадвигателестроительное сообщество в смятение, и работы по внедрению углепластиков в двигатели во многих странах, в том числе в СССР, были свёрнуты. Следует заметить, что в СССР (ЗМКБ "Прогресс", ВИАМ, ЦИАМ, НИАТ и др.) был проведен громадный объём работ по созданию рабочей лопатки вентилятора ТРДД Д-18 из углепластика. Работа завершилась на этапе доводочных испытаний.

Несмотря на то, что в течение многих последующих лет основным материалом для рабочих лопаток вентиляторов оставались традиционно используемые титановые сплавы, уникальные свойства углепластиков (удельный вес в 3 раза меньше титановых сплавов, большая прочность и жесткость в направлении армирования, повышенная усталостная прочность и др.) не могли не привлекать внимание инженеров.

Фирма General Electric на протяжении почти 30 лет по таким государственным программам, как QCSEE, E3 и др. продолжала собственные работы по созданию лопаток вентиляторов ТРД из углепластиков. Эти работы увенчались успехом, и в 1995 г. фирмой был создан двигатель GE90 с лопатками вентилятора из углепластика (рис. 2). Это первая в мире и пока единственная рабочая лопатка вентилятора из углепластика серийного ТРД, успешно эксплуатируемого на различных типах самолетов гражданской авиации [1]. Эта лопатка явилась демонстрацией для всего мира конструктивных, технологических и эксплуатационных преимуществ углепластика как конструкционного материала, а также эффективности применения композитных материалов в силовых деталях ротора ТРД.

Фирма General Electric на протяжении почти 30 лет по таким государственным программам, как QCSEE, E3 и др. продолжала собственные работы по созданию лопаток вентиляторов ТРД из углепластиков. Эти работы увенчались успехом, и в 1995 г. фирмой был создан двигатель GE90 с лопатками вентилятора из углепластика (рис. 2). Это первая в мире и пока единственная рабочая лопатка вентилятора из углепластика серийного ТРД, успешно эксплуатируемого на различных типах самолетов гражданской авиации [1]. Эта лопатка явилась демонстрацией для всего мира конструктивных, технологических и эксплуатационных преимуществ углепластика как конструкционного материала, а также эффективности применения композитных материалов в силовых деталях ротора ТРД.  С тех пор конструкция углепластиковой лопатки неоднократно оптимизировалась, что привело не только к улучшению её тактико-технических характеристик, но и позволило снизить её стоимость приблизительно на 20 %, что обеспечивало конкурентоспособность двигателя в целом. Некоторая эволюция этой лопатки представлена на рис. 3. Аналогичная конструкция лопатки применена фирмой General Electric и для нового семейства двигателей GEnx.

С тех пор конструкция углепластиковой лопатки неоднократно оптимизировалась, что привело не только к улучшению её тактико-технических характеристик, но и позволило снизить её стоимость приблизительно на 20 %, что обеспечивало конкурентоспособность двигателя в целом. Некоторая эволюция этой лопатки представлена на рис. 3. Аналогичная конструкция лопатки применена фирмой General Electric и для нового семейства двигателей GEnx.

Демонстрация фирмой General Electric возможности применения углепластика в ответственной детали ТРД, а также появление двигателей с повышенными степенями двухконтурности и лопаток с широкой хордой способствовали тому, что ведущие двигателестроительные фирмы мира стали работать в направлении создания лопаток вентилятора из углепластика. Фирма SNECMA [2 - 6] в настоящее время активно ведет разработки по созданию вентилятора ТРДД LEAP-X с лопатками из углепластика. Даже фирма Rolls-Royce, несмотря на неудачу прошлого столетия и успехи в разработке, производстве и эксплуатации полой титановой лопатки, также начала вести работы по созданию лопатки вентилятора из углепластика. Сегодня фирма Rolls-Royce старается нагнать упущенное время и приблизилась к её созданию вплотную [7], что можно видеть на рис. 4. По заявлению её представителей, уже во втором квартале 2013 г. планируется начать испытания углепластиковых лопаток в составе двигателя Trent 1000, а к концу этого десятилетия углепластиковые лопатки могут быть уже поставлены на Trent XWB - новый двигатель Rolls-Royce [8].

Демонстрация фирмой General Electric возможности применения углепластика в ответственной детали ТРД, а также появление двигателей с повышенными степенями двухконтурности и лопаток с широкой хордой способствовали тому, что ведущие двигателестроительные фирмы мира стали работать в направлении создания лопаток вентилятора из углепластика. Фирма SNECMA [2 - 6] в настоящее время активно ведет разработки по созданию вентилятора ТРДД LEAP-X с лопатками из углепластика. Даже фирма Rolls-Royce, несмотря на неудачу прошлого столетия и успехи в разработке, производстве и эксплуатации полой титановой лопатки, также начала вести работы по созданию лопатки вентилятора из углепластика. Сегодня фирма Rolls-Royce старается нагнать упущенное время и приблизилась к её созданию вплотную [7], что можно видеть на рис. 4. По заявлению её представителей, уже во втором квартале 2013 г. планируется начать испытания углепластиковых лопаток в составе двигателя Trent 1000, а к концу этого десятилетия углепластиковые лопатки могут быть уже поставлены на Trent XWB - новый двигатель Rolls-Royce [8].

Таким образом, в настоящее время все ведущие двигателестроительные фирмы мира (General Electric, Пратт-Уитни, SNECMA и даже Rolls-Royce) в своих новых разработках вентиляторов перспективных ТРДД ориентируются только на полимерные композитные материалы. При создании рабочих лопаток для роторов открытого типа лопатке из углепластика нет альтернативы.

Цели разработок и пути их решения

Целью разработок, проводимых в ЦИАМ, является довести технологическую готовность легких вентиляторов с рабочими лопатками из углепластика до VI уровня для внедрения в перспективные ТРДД с большой степенью двухконтурности. На протяжении более 10-ти лет во ФГУП ЦИАМ сотрудниками отдела композитных материалов ведутся работы в обеспечение создания лопатки вентилятора из углепластика для отечественных авиационных двигателей. Ниже описаны задачи, решение которых позволит достичь намеченной цели, и результаты, полученные в ходе решения этих задач.

В свете изложенного проблема является актуальной, а способы её решения распадаются на ряд технически взаимосвязанных сложных задач. Таковыми являются:

- разработка математических моделей и формирование на их основе технологии конструирования рабочих лопаток вентиляторов из армированных материалов;

- развитие экспериментальной и испытательной базы, включая проведение испытаний, разработку и совершенствование методик испытаний с применением современных приборов, аппаратуры и программного обеспечения;

- разработка технологии изготовления с формированием технологического оборудования, с созданием технологической оснастки, приборов и приспособлений;

- изготовление опытных узлов и деталей авиационных двигателей;

- формирование квалификационных испытаний как полимерного материала, так и лопатки.

Проектирование лопатки

Проектирование рабочей лопатки вентилятора, в том числе из углепластика, начинается с формирования его аэродинамического облика. Уже на этом этапе проектирования должны быть учтены особенности структуры, характерные свойства углепластиков и технологии изготовления лопаток из них.

Наиболее общими требованиями к аэродинамическому проекту, по крайней мере, по представлениям сегодняшнего дня, являются:

- наименьшее число лопаток в ступени;

- наиболее возможная толщина лопатки Смах;

- в наиболее тонких кромках лопатки не менее 10 монослоёв материала лопатки.

Далее начинается прочностное проектирование лопатки. Оно начинается с выбора материала лопатки, который осуществляется с использованием методов механики сплошной среды [9 - 10] и представления материала лопатки в виде однородного анизотропного тела, а также на известных свойствах существующих углепластиков и методах их переработки. Этап проектирования завершается установлением общего представления о возможности создания лопатки для требуемых условий эксплуатации из выбранного углепластика, анализом доступности исходных материалов (углеродных наполнителей их толщин, полимерных матриц и т.д.) и технологии их переработки.

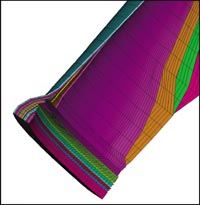

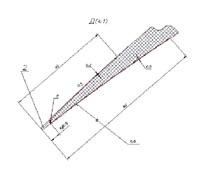

Следующим этапом проектирования является формирование внутренней структуры лопатки по известной геометрической характеристике монослоя углепластика. В результате устанавливаются число монослоёв, геометрическая конфигурация каждого слоя (форма и размеры), месторасположение монослоёв (рис. 5).

Следующим этапом проектирования является формирование внутренней структуры лопатки по известной геометрической характеристике монослоя углепластика. В результате устанавливаются число монослоёв, геометрическая конфигурация каждого слоя (форма и размеры), месторасположение монослоёв (рис. 5).

Далее начинается многокритериальная оптимизация структуры армирования материала лопатки. Она проводится на базе представления лопатки в виде конструкции слоистой структуры [10] и различных критериев. Критериями оптимизации являются:

- характеристики общей (лопаточной) жесткости (продольной, поперечной, изгибной, крутильной);

- характеристики как общей, так и локальной прочности, в том числе характеристики межслоевой прочности;

- частотные характеристики.

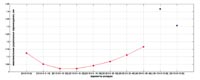

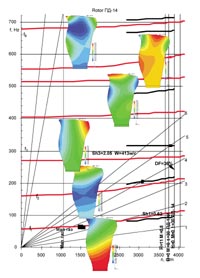

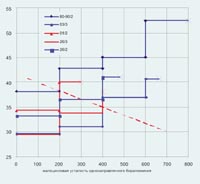

На рис. 6 показана оптимизация материала лопатки по одной характеристике - жесткости (радиальное перемещение), а на рис. 7 представлена диаграмма Кэмпбелла для одной из спроектированных лопаток.

На рис. 6 показана оптимизация материала лопатки по одной характеристике - жесткости (радиальное перемещение), а на рис. 7 представлена диаграмма Кэмпбелла для одной из спроектированных лопаток.

В результате получена отвечающая требованиям нормативных материалов конструкция лопатки и её хвостовика, а также композитный материал лопаточной структуры армирования (число слоёв, характер армирования). Структура армирования является переменной из-за разнотолщинности лопатки, что можно видеть на рис. 5.

В результате получена отвечающая требованиям нормативных материалов конструкция лопатки и её хвостовика, а также композитный материал лопаточной структуры армирования (число слоёв, характер армирования). Структура армирования является переменной из-за разнотолщинности лопатки, что можно видеть на рис. 5.

Окончательный проект лопатки включает как основное тело лопатки из углепластика, так и:

- металлическую накладку на передней кромке лопатки;

- полиуретановую пленку определенной толщины на корытце лопатки;

- полиуретановую краску на поверхности спинки лопатки;

- фторопластовые накладки на хвостовике лопатки;

- истираемое покрытие на периферийном сечении лопатки.

В настоящее время технология проектирования лопаток освоена и используется при конструировании лопаток из полимерных композитных материалов различного типоразмера и назначения.

Разработка технологического процесса изготовления

Современная широкохордная рабочая лопатка вентилятора представляет собой сложное конструктивное изделие, а технология её изготовления это многопрофильный и многоэтапный процесс. Общими требованиями к технологии изготовления лопаток являются следующие:

- обеспеченность сырьём требуемой номенклатуры, количества и качества,

- обеспеченность необходимым технологическим оборудованием, технологической оснасткой и инструментом для контроля качества, в том числе и неразрушающего,

- экология как процесса изготовления, так и эксплуатации,

- геометрические, прочностные, частотные характеристики лопаток должны быть идентичными без отклонений от допустимых ограничений,

- стоимость изготовления минимальная,

- стоимость эксплуатации, в том числе ремонта, минимальная,

- процесс должен быть контролируемым.

Удовлетворяя перечисленным требованиям и основываясь на анализе существующих методов изготовления с учетом предыдущего опыта разработок, была выбрана трансферная RTM (Resin Transfer Moulding) технология для изготовления лопаток. Она отличается от существующих методов (препреговой, автоклавной технологий) наименьшей стоимостью [11] и достаточно высоким качеством получаемого изделия. В ЦИАМ в рамках программ, руководимых д.т.н. А.И. Ланшиным, создана инфраструктура (рис. 8), обеспечивающая изготовление крупноразмерных изделий, в том числе лопаток на основе RTM-технологии.

Удовлетворяя перечисленным требованиям и основываясь на анализе существующих методов изготовления с учетом предыдущего опыта разработок, была выбрана трансферная RTM (Resin Transfer Moulding) технология для изготовления лопаток. Она отличается от существующих методов (препреговой, автоклавной технологий) наименьшей стоимостью [11] и достаточно высоким качеством получаемого изделия. В ЦИАМ в рамках программ, руководимых д.т.н. А.И. Ланшиным, создана инфраструктура (рис. 8), обеспечивающая изготовление крупноразмерных изделий, в том числе лопаток на основе RTM-технологии.

Все экспериментальные широкохордные рабочие лопатки из углепластика выполнены на базе RTM-технологии. Ниже кратко описаны отдельные этапы технологического процесса и их особенности.

Технология раскроя. В соответствии с проектом (рис. 9, а) внутренней структуры лопатки проводится раскрой монослоёв углеродного наполнителя (сухой ткани, ленты) по заранее изготовленным шаблонам в автоматическом режиме. Принимаются меры по предотвращению разлохмачивания ткани в месте реза. Автоматический режим раскроя выполняется на специальных установках для раскроя монослоёв с программным управлением. Он обеспечивает идентичность раскроя всех слоёв. На рис. 9, б показаны выложенные в пресс-форме отдельные предварительно раскроенные слои сухой ткани.

Технология раскроя. В соответствии с проектом (рис. 9, а) внутренней структуры лопатки проводится раскрой монослоёв углеродного наполнителя (сухой ткани, ленты) по заранее изготовленным шаблонам в автоматическом режиме. Принимаются меры по предотвращению разлохмачивания ткани в месте реза. Автоматический режим раскроя выполняется на специальных установках для раскроя монослоёв с программным управлением. Он обеспечивает идентичность раскроя всех слоёв. На рис. 9, б показаны выложенные в пресс-форме отдельные предварительно раскроенные слои сухой ткани.

Роботизация процессов раскроя и выкладки монослоёв является одним из наиболее важных этапов обеспечения идентичности получаемых лопаток. В ЦИАМ разработана методика [12], позволяющая обеспечить идентичность выкладки монослоёв в пресс-форме при ручном способе раскроя. Для реализации разработанной методики изготовлены и используются соответствующие приспособления.

Роботизация процессов раскроя и выкладки монослоёв является одним из наиболее важных этапов обеспечения идентичности получаемых лопаток. В ЦИАМ разработана методика [12], позволяющая обеспечить идентичность выкладки монослоёв в пресс-форме при ручном способе раскроя. Для реализации разработанной методики изготовлены и используются соответствующие приспособления.

Технология формования. При реализации RTM-технологии возникают ряд научных и технических проблем. Так как лопатка имеет большие размеры и переменную толщину, то для обеспечения требуемой структуры материала лопатки возникает задача установления рациональных мест ввода (истока) и выхода (стока) полимерного связующего. По существу задача сводится к исследованию течения жидкости с определенной вязкостью в упруго-пористой среде при заданном давлении и расположения входа (истока) и выхода. По критериям равномерного растекания жидкости, скорости протекания процесса при заданных температурных условиях, давлении и вязкости полимера определяется рациональная схема RTM-технологии. При решении этих проблем могут быть использованы методы решения, описанные в [13]. На данном этапе технические проблемы решались опытным путём. Поэтому степень оптимальности принятых решений следует подтвердить аналитическими исследованиями.

Технология формования. При реализации RTM-технологии возникают ряд научных и технических проблем. Так как лопатка имеет большие размеры и переменную толщину, то для обеспечения требуемой структуры материала лопатки возникает задача установления рациональных мест ввода (истока) и выхода (стока) полимерного связующего. По существу задача сводится к исследованию течения жидкости с определенной вязкостью в упруго-пористой среде при заданном давлении и расположения входа (истока) и выхода. По критериям равномерного растекания жидкости, скорости протекания процесса при заданных температурных условиях, давлении и вязкости полимера определяется рациональная схема RTM-технологии. При решении этих проблем могут быть использованы методы решения, описанные в [13]. На данном этапе технические проблемы решались опытным путём. Поэтому степень оптимальности принятых решений следует подтвердить аналитическими исследованиями.

В результате проведенных исследований отработаны:

В результате проведенных исследований отработаны:

- технология проектирования и изготовления технологической оснастки (рис.10) для изготовления лопаток по RTM-технологии;

- режимы и параметры технологического процесса для лопаток различной конфигурации и типоразмеров.

Технология изготовления металлической накладки (Работа выполнена проф., д.т.н. В.В. Астаниным в ИПСМ РАН при финансировании ФГУП ЦИАМ). Особой проблемой оказалась технология изготовления защитных титановых накладок на кромки лопаток из углепластика. Сложность изготовления защитных накладок заключается в том, что накладка имеет не только пространственно изогнутую форму, но и неоднородное поперечное сечение, сочетающее тонкие стенки и усиленный массивный "носок" (рис. 11, б). Кроме того, в соответствии с техническим заданием для обеспечения усталостных характеристик лопатки с металлической кромкой исключалось применение сварки - изделие должно быть выполнено из монолитной заготовки.

Технология изготовления металлической накладки (Работа выполнена проф., д.т.н. В.В. Астаниным в ИПСМ РАН при финансировании ФГУП ЦИАМ). Особой проблемой оказалась технология изготовления защитных титановых накладок на кромки лопаток из углепластика. Сложность изготовления защитных накладок заключается в том, что накладка имеет не только пространственно изогнутую форму, но и неоднородное поперечное сечение, сочетающее тонкие стенки и усиленный массивный "носок" (рис. 11, б). Кроме того, в соответствии с техническим заданием для обеспечения усталостных характеристик лопатки с металлической кромкой исключалось применение сварки - изделие должно быть выполнено из монолитной заготовки.

Проблема решалась применением эффекта низкотемпературной сверхпластичности. Эта технология позволяет получать из титановых сплавов изделия сложной формы при температурах около 600 °С. Снижение температуры изготовления защитных титановых накладок на кромки лопаток из углепластика до 600 °С является кардинальной особенностью разработанной технологии. Оно исключает необходимость применения защитной среды, позволяет использовать для изготовления штамповой оснастки относительно дешевые теплостойкие стали вместо жаропрочных никелевых сплавов. Эффект низкотемпературной сверхпластичности достигается путем формирования в заготовках титанового сплава ультрамелкозернистой (УМЗ) структуры с размером зерна до 0,4 мкм. Попутно это приводит к увеличению прочностных свойств сплава на 20...30 %. Первичная технология предполагает два этапа вытяжки заготовки, удаление технологических припусков и окончательную закрутку-калибровку изделия. Технологические переходы выполняются сменными пуансонами и матричными вставками.

Для получения защитной накладки был спроектирован и изготовлен изотермический штамповочный блок (рис. 12), работающий при температуре 600…620 °С. Основные детали блока изготовлены из стали ДИ22. Испытания показали, что прочность и теплостойкость этой стали вполне достаточна для обработки сплава ВТ6 с УМЗ структурой.

Для получения защитной накладки был спроектирован и изготовлен изотермический штамповочный блок (рис. 12), работающий при температуре 600…620 °С. Основные детали блока изготовлены из стали ДИ22. Испытания показали, что прочность и теплостойкость этой стали вполне достаточна для обработки сплава ВТ6 с УМЗ структурой.

Технология формирования наружной поверхности лопатки. Разработана технология последовательной приклейки к углепластиковой основе:

- полиуретановой пленки на корытце лопатки с выбором клеевого состава и подготовкой склеиваемых поверхностей;

- полиуретановой пленки на корытце лопатки с выбором клеевого состава и подготовкой склеиваемых поверхностей;

- нанесения полиуретанового покрытия на специально подготовленную спинку лопатки;

- титановой накладки (рис. 13) с кромкой лопатки с выбором клеевого состава, подготовкой склеиваемых поверхностей;

- фторопластовых накладок на хвостовик лопатки с выбором клеевого состава, подготовкой склеиваемых поверхностей;

- нанесения изнашиваемого покрытия на периферийное сечение лопатки.

Была разработана технология RTM для изготовления углепластиковых лопаток вентиляторов. Экспериментальными объектами стали: полноразмерная лопатка перспективного вентилятора, лопатки 1-й и 2-й ступеней модельного биротативного вентилятора. На рис. 14 приведены изготовленные по описанной технологии рабочие лопатки вентиляторов.

Была разработана технология RTM для изготовления углепластиковых лопаток вентиляторов. Экспериментальными объектами стали: полноразмерная лопатка перспективного вентилятора, лопатки 1-й и 2-й ступеней модельного биротативного вентилятора. На рис. 14 приведены изготовленные по описанной технологии рабочие лопатки вентиляторов.

Неразрушающий контроль

Неразрушающий контроль (НК) является составной частью технологии изготовления лопаток. Существуют две задачи НК:

- установление реальных недостатков в готовой лопатке (расслоения, поры, инородные включения, трещины, технологические несовершенства, снижение жесткости и т.д.);

- установление критических размеров, опасных форм и мест расположения дефекта, недопустимых типов несовершенств.

НК должен обеспечить недопущение к эксплуатации лопаток с опасными недостатками и способствовать выявлению и устранению систематических пороков технологического процесса.

Технология сдачи и приёмки может включать широкий набор исследований, заключающийся в:

- изучении паспорта на лопатку и установлении соответствия его утвержденной технологической документации (технические требования (ТТ) на покупные материалы, соблюдение технологических инструкций (ТИ) и т.д.);

- проведении визуального осмотра;

- измерениях, подтверждающих соответствие геометрических размеров лопатки, её массы требованиям конструкторской документации;

- подтверждении идентичности частот собственных колебаний проверяемой лопатки с собственными частотами других лопаток;

- проведении ультразвукового контроля с целью обнаружения пор, расслоений, несовершенств в выкладке армирующего материала, определения динамических модулей упругости и т.д.;

- применении рентгеновских методов контроля с целью установления соответствия характера выложенного в отдельных слоях материала требованиям, рекомендованным аналитическими методами;

- использовании имеющихся в наличии других методов НК.

На рис. 15 приведены сравнительные оценки собственных частот двух изготовленных лопаток, полученных на основе спектрального анализа низкочастотных колебаний лопатки. Инструментом для получения характеристик собственных частот лопаток является MIC-100. Нетрудно видеть хорошее совпадение собственных частот лопаток (отличия не превышают 4 %).

На рис. 15 приведены сравнительные оценки собственных частот двух изготовленных лопаток, полученных на основе спектрального анализа низкочастотных колебаний лопатки. Инструментом для получения характеристик собственных частот лопаток является MIC-100. Нетрудно видеть хорошее совпадение собственных частот лопаток (отличия не превышают 4 %).

На рис.16 показан лазерный ультразвуковой дефектоскоп, отличающийся повышенной разрешающей способностью [14]. С его помощью могут быть обнаружены расслоения, поры в материале матрицы, разрывы волокна размером от 100 мкм, а поры в покрытиях от 10 мкм. На рис. 17 приведены обнаруженные с помощью дефектоскопа специально внедренные в материал включения.

На рис.16 показан лазерный ультразвуковой дефектоскоп, отличающийся повышенной разрешающей способностью [14]. С его помощью могут быть обнаружены расслоения, поры в материале матрицы, разрывы волокна размером от 100 мкм, а поры в покрытиях от 10 мкм. На рис. 17 приведены обнаруженные с помощью дефектоскопа специально внедренные в материал включения.

Все приведенные выше лопатки контролировались описанными методами, результаты контроля протоколируются и вводятся в паспорт лопатки.

Все приведенные выше лопатки контролировались описанными методами, результаты контроля протоколируются и вводятся в паспорт лопатки.

Квалификация композитного материала лопатки и лопатки из углепластика

В обеспечение квалификации композитного материала, в том числе для материала лопатки, изучен отечественный и зарубежный опыт и, особенно, опыт фирмы Дженерал Электрик.

При разработке лопатки вентилятора авиационного двигателя из ПКМ используется методика "блочного" подхода, широко используемая зарубежными авиастроительными компаниями [15]. Она может быть представлена в виде совокупности трех основных групп доказательных испытаний, каждая из которых состоит из отдельных блоков. Одной из задач нижестоящих групп является сокращение испытаний вышестоящей группы, ибо с возрастанием группы существенно удорожается проведение испытания.

Условно эти группы и блоки можно представить в виде:

1. Группа А - группа изучения свойств материала с блоками:

- "блок 1" - блок подбора и выбора исходных материалов и компонентов полимерного композитного материала;

- "блок 2" - блок разработки материала лопаточной структуры армирования и исследования его механических и физических свойств;

- "блок 3" - блок формирования допустимых к созданию лопатки материалов и технологий их переработки.

2. Группа B - группа изучения свойств конструктивных элементов лопатки и лопатки в лабораторных условиях с блоками:

- "блок 4" - блок изучения свойств конструктивных элементов лопатки (например, хвостовиков), моделей лопатки в поле отдельных двигательных нагрузок или их совокупности, в том числе с учетом условий окружающей среды (температура, климатические воздействия, запыленность, удары посторонних предметов и т.д.);

- "блок 5" - блок доказательных испытаний полноразмерной лопатки на стендах и лабораторных установках в условиях, приближенных к эксплуатационным.

3. Группа C - группа подтверждающих испытаний в составе двигателя с блоком:

- "блок 6" - блок испытаний на стойкость удару птиц в соответствии с требованиями норм летной годности.

Блок 1 выполняется на основе данных разработчика материала. Данные разработчика материала составляют основу общей квалификации материала.

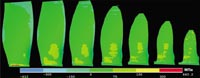

Применительно к рабочим лопаткам вентилятора блоки 2 и 3 представляют собой специальную квалификацию материала лопатки, которая выполняется разработчиком конструкции. На рис.18 приведены некоторые результаты испытанных стандартных образцов лопаточной структуры армирования, а на рис. 19 - результаты испытаний нестандартных (закрученных) образцов. Выполнение блока 3 позволяет сформулировать требования к материалу, технологии, которые должны быть вставлены в обойму формирования рабочего проекта.

Применительно к рабочим лопаткам вентилятора блоки 2 и 3 представляют собой специальную квалификацию материала лопатки, которая выполняется разработчиком конструкции. На рис.18 приведены некоторые результаты испытанных стандартных образцов лопаточной структуры армирования, а на рис. 19 - результаты испытаний нестандартных (закрученных) образцов. Выполнение блока 3 позволяет сформулировать требования к материалу, технологии, которые должны быть вставлены в обойму формирования рабочего проекта.

В обойму специальных испытаний входят испытания моделей элементов лопатки (блок 4), выполненных по той же технологии, которая используется для лопатки. Такими моделями являются, например, хвостовики, как наиболее нагруженные элементы лопаток. На рис. 20 приведены результаты исследования специально изготовленных хвостовиков лопатки при повторных нагрузках и характер разрушения хвостовика, вырезанного из полноразмерной лопатки. Исследования длительной прочности конструкции лопаток реализуются испытаниями хвостовиков, вырезанных из полноразмерной лопатки. Результаты этих исследований позволили выявить наиболее характерные типы разрушений при кратковременном (статическом), повторном и длительном нагружениях. При проектировании лопаток учитываются особенности деформирования и разрушения хвостовиков.

В обойму специальных испытаний входят испытания моделей элементов лопатки (блок 4), выполненных по той же технологии, которая используется для лопатки. Такими моделями являются, например, хвостовики, как наиболее нагруженные элементы лопаток. На рис. 20 приведены результаты исследования специально изготовленных хвостовиков лопатки при повторных нагрузках и характер разрушения хвостовика, вырезанного из полноразмерной лопатки. Исследования длительной прочности конструкции лопаток реализуются испытаниями хвостовиков, вырезанных из полноразмерной лопатки. Результаты этих исследований позволили выявить наиболее характерные типы разрушений при кратковременном (статическом), повторном и длительном нагружениях. При проектировании лопаток учитываются особенности деформирования и разрушения хвостовиков.

Блок 5 сегодня в ЦИАМ реализован испытаниями полноразмерных лопаток на:

Блок 5 сегодня в ЦИАМ реализован испытаниями полноразмерных лопаток на:

- кратковременную прочность на разгонном стенде Т14-01;

- усталостную прочность на вибростенде УВЭ 10/5000;

- малоцикловую усталость на специализированной установке Инстрон 8805;

- стойкость удару посторонними предметами на пневмо-пушке ПУН 40/100.

Для проведения испытаний экспериментальной полноразмерной лопатки, показанной на рис. 14 слева, спроектирована и изготовлена необходимая оснастка. Оснастка оказалась необычной. Например, впервые в России пришлось научиться формировать дисковые пазы под хвостовики лопатки серповидной формы. Была создана специальная конструкция захватов для проведения испытаний на малоцикловую усталость на установке Инстрон 8805.

В работе отрабатывалась технология проведения испытаний. Одновременно велись работы по прочностной и технологической доработке экспериментальной лопатки. На рис. 21 приведен момент снятия частотных характеристик экспериментальной лопатки на одном из промежуточных этапов испытания лопаток на разгонном стенде Т14-01. На рис. 22 экспериментальная лопатка подготавливается к испытаниям на усталость на вибростенде УВЭ 10/5000.

В работе отрабатывалась технология проведения испытаний. Одновременно велись работы по прочностной и технологической доработке экспериментальной лопатки. На рис. 21 приведен момент снятия частотных характеристик экспериментальной лопатки на одном из промежуточных этапов испытания лопаток на разгонном стенде Т14-01. На рис. 22 экспериментальная лопатка подготавливается к испытаниям на усталость на вибростенде УВЭ 10/5000.

Испытания на малоцикловую усталость проводились на установке Инстрон 8805, а испытания на стойкость лопатки к удару посторонними предметами - на ПУН 40/100 (рис. 23).

Испытания на малоцикловую усталость проводились на установке Инстрон 8805, а испытания на стойкость лопатки к удару посторонними предметами - на ПУН 40/100 (рис. 23).

В результате комплексных экспериментальных исследований полноразмерных экспериментальных лопаток и проведенных в ходе выполнения работы доводочных мероприятий получено:

- разработанная лопатка из углепластика работоспособна на рабочих оборотах, что показано испытаниями на разгонном стенде;

- усталостная прочность лопатки из углепластика выше усталостной прочности титановых лопаток;

- первые результаты по малоцикловой усталости лопаток (исследования на малоцикловую усталость продолжаются),

- обнадеживающие результаты на стойкость удару посторонними предметами.

Заключение

Проведенный объём расчётных и экспериментальных исследований, технологических и квалификационных изысканий подтверждает перспективность проводимых работ и эффективность принимаемых решений, защищенных патентами РФ. Анализируя представленный уровень разработок, можно утверждать, что сегодня отечественная углепластиковая лопатка находится на достаточно высоком уровне технологической готовности. Для того чтобы не отставать от наших зарубежных коллег, необходимо работы по созданию углепластиковой лопатки вентилятора включить в национальный план развития авиадвигателестроения с отдельным целевым финансированием.

Проведенный объём расчётных и экспериментальных исследований, технологических и квалификационных изысканий подтверждает перспективность проводимых работ и эффективность принимаемых решений, защищенных патентами РФ. Анализируя представленный уровень разработок, можно утверждать, что сегодня отечественная углепластиковая лопатка находится на достаточно высоком уровне технологической готовности. Для того чтобы не отставать от наших зарубежных коллег, необходимо работы по созданию углепластиковой лопатки вентилятора включить в национальный план развития авиадвигателестроения с отдельным целевым финансированием.

Литература

1. Семейство ТРДД Trent. В сб. "Работы ведущих авиадвигателестроительных компаний по созданию перспективных авиационных двигателей", ЦИАМ, М., 2004, 422 с.

2. Internet-источник: www.avid.ru/pr/other/aviadv/ IB_19A/IB-19A_51

3. Air et Cosmos, 2004, 30/IX N 1934, p. 22,23 (Экспресс информация №39 IX, 2004

4. Weaving a web of lightweight blades. - Snecma Magazine, No 6 - July 2004, p. 20-21

5. N. Beauclair - Des Aubes de Fan Texanes Pour le GE90 - Air et Cosmos, 1998, N 1663, p 25.

6. Ch Leyens, F. Kocian, J. Hausman, W.A. Kaysser - Materials and design solutions for high performance compressor components.- 4-th ONERA/DLR Aerospace Symposium Cologne (Kolu), 13-14 Juni, 2002.

7. Coming Full Circle - Flight International, 27 September - 3 October 2011, p. 34-35

8. Internet-источник: www.flightglobal.com/news/articles/rolls-royce-comes-full-circle-362251

9. Каримбаев Т.Д. - Конструкционная прочность деталей из композиционных материалов - В сб. "Научный вклад в создание авиационных двигателей" Книга 1. "Машиностроение", М., 2000. С. 565-590.

10. Т.Д. Каримбаев Подходы при моделировании деформаций композиционных материалов.// Космонавтика и ракетостроение. №1 (54), 2009 г. С. 91-102.

11. Д.В. Афанасьев, М.Ю. Ощенков. Безавтоклавная технология.// Композитный мир, №5, 2010 (32). C. 88-37.

12. Каримбаев Т.Д., Афанасьев Д.В., Даньшин К.А., Мартовский С.В., Деревянных Ю.А. Колганов С.П., Устройство для получения многослойной заготовки слоистых изделий. Патент на изобретение №2419541 от 13 октября 2009 г.

13. Ж.С.Ержанов, Т.Д. Каримбаев, Т.Б. Байтелиев - Двумерные волны напряжений в однородных и структурно-неоднородных средах. Каз. ССР, Алма-Ата: Наука. 1983, 172 с.

14. Т.Д. Каримбаев, Д.В. Афанасьев, Епанов, Д.С. Пальчиков - Методы входного контроля широкохордных рабочих лопаток перспективных вентиляторов и ПКМ - Тезисы Международной конференции "Проблемы и перспективы развития двигателестроения", посвященной 100 летию со дня рождения Генерального конструктора аэрокосмической техники Н.Д. Кузнецова, 28 -30 июня 2011, г. Самара, С. 137.

15. Composite Materials Handbook - Volume 1. Polymer Matrix Composites Guidelines for Characterization of Structural Materials.

Связь с автором: karimbayev@ciam.ru