|

УДК 621.452.3-251.017:539.432

ОПРЕДЕЛЕНИЕ РЕСУРСНЫХ ПОКАЗАТЕЛЕЙ ВАЛА РОТОРА НИЗКОГО ДАВЛЕНИЯ АВИАЦИОННОГО ДВИГАТЕЛЯ НА ОСНОВЕ КОНЦЕПЦИИ БЕЗОПАСНОГО РАЗВИТИЯ ДЕФЕКТА

ФГУП “ЦИАМ им. П.И. Баранова”:

Сергей Давидович Потапов, начальник сектора, к.т.н.

Дмитрий Дмитриевич Перепелица, инженер

На примере определения ресурсных показателей вала ротора низкого давления газотурбинного двигателя маневренного самолета показаны особенности использования методики определения долговечности, основанной на концепции безопасного развития дефекта.

On an example of definition of resource indicators of a shaft of a rotor of low pressure gas-turbine engine for maneuverable aircraft features of use of a technique of definition of durability based on the concept of safe development of defect are shown.

Ключевые слова: скорость роста трещины, вал, ресурс.

Keywords: crack growth rate, shaft, life.

На многих двигателях валы отнесены к числу основных (критических по последствиям разрушения) деталей. В тех случаях, когда вал (или его часть) изготовлен из титанового сплава, в соответствии с нормативными документами Российской Федерации их ресурс должен устанавливаться, в том числе, с использованием концепции безопасного развития дефекта (на основе расчета скорости роста трещины усталости (СРТУ)). Рассмотрим применение методики [1], разработанной в ФГУП "ЦИАМ им. П.И. Баранова", имеющей ряд специфических особенностей для оценки ресурсных показателей валов.

|

|---|

| Рис. 1 |

По концепции безопасного развития дефекта предполагается, что в любых деталях могут быть дефекты: производственные (неоднородность структуры, включения, пористость и т.д.), эксплуатационные (трещины малоцикловой и многоцикловой усталости, царапины и забоины). Существующие методы неразрушающего контроля (МНК) обладают определенной степенью чувствительности, не гарантирующей выявление всех дефектов. Учитывая циклический характер нагружения, трещина во время эксплуатации может развиваться до критического размера, что приведет к разрушению детали. Чтобы исключить возможность разрушения, необходимо проводить осмотры детали через определенные промежутки времени, за которые дефект не должен развиться до критического размера. В соответствии с методикой [1], определяются:

- наиболее опасные места расположения дефекта;

- время роста дефекта до критического размера;

- периодичность осмотров детали в эксплуатации.

Опасное место выбирается на основе комплексного подхода [1]. К основным критериям при определении опасного места относятся:

- выявляемый размер дефекта в каждом месте детали (в данном случае решалась обратная задача - определение требований к чувствительности МНК на основе результатов расчетов периодичности осмотров);

- возможность проведения осмотров детали в эксплуатации;

- критичность по последствиям для двигателя после разрушения детали по месту расположения дефекта;

- зоны с минимальной циклической долговечностью.

|

|---|

| Рис. 2 |

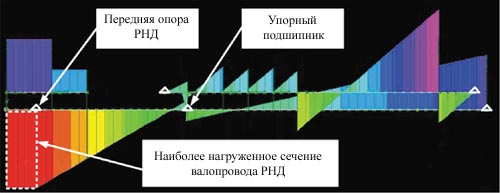

Рассмотрим конструкцию ротора низкого давления (РНД) двигателя с точки зрения перечисленных критериев.

Контроль вала РНД на наличие дефектов невозможен без разборки двигателя, поэтому, с точки зрения контролепригодности, любое сечение валопровода одинаково опасно при возникновении в нем дефекта.

Критичность последствий расцепления валопровода в значительной мере зависит от его конструктивных особенностей (расположения опор) и места разрушения (расположения дефекта):

- разрушение валопровода за упорным подшипником приведет к смещению диска турбины низкого давления (ТНД) под действием перепада давления и торможению диска за счет контакта с элементами статора;

- в случае разрушения валопровода до упорного подшипника диск турбины, оставшийся на двух опорах, может разрушиться при достижении разрушающей частоты вращения.

Из сказанного следует, что наиболее опасным, по последствиям для двигателя, является разрушение вала до упорного подшипника.

|

|---|

| Рис. 3 |

Основными нагрузками, действующим на валопровод РНД в полете являются:

- инерционная нагрузка, связанная с частотой вращения РНД (которая не оказывает существенное влияние на напряженно-деформированное состояние валопровода и поэтому в расчетах СРТУ не учитывалась);

- осевая сила;

- крутящий момент (изменяется в процессе полета с изменением режима работы двигателя);

- изгибающий момент (зависит от типа выполняемой фигуры высшего пилотажа и изменяется с частотой, равной частоте вращения ротора);

- тепловое состояние.

Расчетами связанной системы РНД и ротора высокого давления (РВД) на основе балочных моделей с учетом приложения всех видов действующих нагрузок определено наиболее нагруженное, с точки зрения циклической долговечности, сечение валопровода (рис. 2).

Таким образом, на основе комплексного подхода, в качестве опасного места расположения дефекта в вале РНД, выбрано сечение вала-ступицы первой ступени КНД перед передней опорой РНД (рис. 1).

|

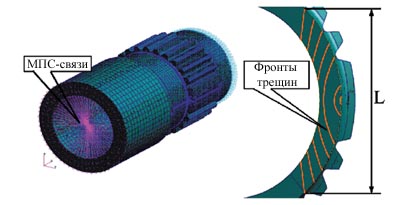

|---|

| Рис. 4 |

Расчеты СРТУ в вале с трещиной выполнялись на конечно-элементной модели (КЭМ) в 3D постановке. КЭМ участка вала-ступицы с трещиной, предполагаемые траектории распространения трещины и ее характерный размер (L) представлены на рис. 3. В качестве граничных условий использовалось защемление одного конца вала-ступицы, а нагрузки (крутящий, изгибающий моменты и осевая сила) прикладывались на другой конец вала-ступицы через MPC-связи. Величины изгибающего момента, действующие на участке вала-ступицы с трещиной, для каждого полетного случая определялись с использованием балочной КЭМ, показанной на рис. 2. Расчеты проводились в упругой постановке для всех возможных полетных режимов. Величина коэффициента интенсивности напряжений (КИН) определялась через J-интеграл.

Определение зависимости КИН от длины трещины выполнено отдельно:

- для случая действия осевой силы и изгибающего момента (рис. 4,а);

- для случая действия крутящего момента (рис. 4,б).

С использованием данных, показанных на рис. 4,а и 4,б определена зависимость СРТУ от числа полетных циклов (рис. 5) для каждого вида нагружения в отдельности и, с учетом рекомендаций, изложенных в [2], при их совместном действии.

|

|---|

| Рис. 5 |

Как видно из графиков, представленных на рис. 4,а и 4,б, КИН (для одинаковой величины характерного размера дефекта) от действия крутящего момента значительно выше, чем КИН от действия изгибающего момента и осевой силы. При этом СРТУ от действия крутящего момента ниже, чем СРТУ от действия изгибающего момента и осевой силы (рис. 5). Причина столь существенных различий в СРТУ объясняется большим количеством циклов нагружения за полет вала-ступицы изгибающим моментом, чем крутящим.

Используя график на рис. 5, задаваясь размером гарантированно выявляемой трещины, можно определить число полетных циклов, после которого необходимо проводить инспекцию валопровода РНД.

Полученные зависимости, при известном размере гарантированно выявляемой трещины, позволяют определить периодичность инспекций валопровода РНД. Учитывая сложность расчета кинетики трещины при одновременном действии кручения и изгиба, целесообразно провести экспериментальное подтверждение полученных теоретических результатов.

Литература

1. Потапов С.Д., Перепелица Д.Д. Определение ресурсных показателей основных деталей авиационных двигателей на основе методики оценки остаточной долговечности //Двигатель. № 5. - 2010. - С.28-29.

2. Хеллан К. Введение в механику разрушения. Под редакцией Е.М. Морозова/ М: "Мир", - 1988г. - 364с.

Связь с автором: Potapov_sd@ciam.ru