|

УДК 621.793.14

ПОВЫШЕНИЕ ЭНЕРГОЭФФЕКТИВНОСТИ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ ПОСРЕДСТВОМ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПАРАМЕТРАМИ ЕГО ЭЛЕКТРОПИТАНИЯ

Екатерина Михайловна Шумихина, аспирант ГОУ ВПО МГТУ "Станкин"

В работе предложена методика автоматического управления вольтамперными характеристиками электропитания асинхронного электродвигателя с целью повышения его энергоэффективности. Описан алгоритм функционирования устройства, реализующий предложенную методику.

The method of automatic control of current-voltage characteristics of the power induction motor with a view to improving its energy efficiency. The algorithm of functioning of the device that implements the proposed methodology.

Ключевые слова: автоматическое управление, энергоэффективность, асинхронный электродвигатель, электропитание, вольтамперная характеристика.

Keywords: automatic control, energy efficiency, induction motor, power supply, current-voltage characteristic.

В структуре промышленного энергопотребления асинхронный электропривод, ввиду своей простоты и надежности, составляет 50…70% общего потребления и в то же время является основным источником электрических потерь. Доля энергопотребления асинхронных двигателей в структуре потребления машиностроительного предприятия составляет 50%. Установок электрического освещения - 20%. Синхронных двигателей - 8%. К.п.д. асинхронного привода невелико и составляет 0,7…0,85 в номинальном режиме работы, а при недогрузках в значительной степени снижается и достигает значений 0,1…0,2. Такая ситуация приводит к резкому росту энергопотребления, загрязнению электросетей реактивными токами, снижению срока службы и надежности электродвигателей и другим сопутствующим проблемам. На потребление электроэнергии электродвигателем влияет величина потерь электроэнергии во всей структурной цепочке. При этом потери носят не только электрический характер. Например, плохое качество масла в редукторе увеличивает потери механической энергии, что приводит к увеличению расхода электроэнергии. На потребление энергии влияют к.п.д. не только электродвигателя, но и остальных элементов электропривода. К сожалению, более 90% электродвигателей являются нерегулируемыми, что приводит к неэффективному расходованию электроэнергии, объем которой, по оценкам специалистов, достигает 30% от общего потребления и в 2,5…3 раза больше аналогичного показателя в индустриально развитых странах. Чем больше мощность используемого электродвигателя, тем выше требования к энергетическим характеристикам самого привода. Так, энергоэффективность приводов мощностью более 1 кВт зависит от принципа формирования питающего напряжения и алгоритма управления асинхронным трехфазным электродвигателем.

На сегодняшний день можно выделить четыре основных направления развития технологий повышения энергоэффективности, применяемых для минимизации потерь в асинхронном электроприводе в производстве [1].

Во-первых, это подбор, на этапе подготовки производства, оборудования с минимальным запасом по мощности, т.е. с номинальной мощностью, соответствующей эквивалентной мощности реализуемых на нем технологических процессов.

Во-вторых, это снижение потерь электрической энергии при ее преобразовании в механическую и передачу в зону обработки.

В-третьих, это рациональное распределение реактивной составляющей потребляемой электрической энергии [2].

В-четвертых, это повышение эффективности использования электроэнергии посредством создания эффективных систем управления питанием электроустановок.

Для проведения исследований был выбран четвертый метод, основанный на снижении энергопотребления электродвигателями производственного оборудования посредством недопущения снижения коэффициента мощности и минимизации возникновения реактивных составляющих мощности путем регулирования параметров питающего напряжения рассматриваемых устройств. В настоящий момент работы в этом направлении проводятся ведущими учеными и направлены на разработку частотно-регулируемых электроприводов, позволяющих экономить на непроизводительных затратах энергии. Энергосберегающий эффект в этом случае достигается за счет регулирования скорости вращения двигателя и, соответственно, мощности, потребляемой из сети. Эти устройства позволяют при выполнении той же работы экономить дополнительно от 5 до 60% электроэнергии путем поддержания электродвигателя в режиме оптимального к.п.д.

В асинхронном электрическом двигателе частота вращения ротора n на установившемся режиме отличается от частоты вращения статора n0 на величину скольжения S, а частота вращения магнитного поля n0 зависит от частоты напряжения питания f. При питании обмотки статора электрического двигателя трехфазным напряжением с частотой f создается вращающееся магнитное поле. Скорость вращения этого поля определяется по известной формуле: ω = 2π f/p, где p - число пар полюсов статора.

Переход от скорости вращения n0 поля ω1, измеряемой в радианах, к частоте вращения, выраженной в оборотах в минуту, осуществляется по следующей формуле:

n0 = (60 / 2π)×ω1,

где 60 - коэффициент пересчета размерности.

Подставив в это уравнение скорость вращения поля, ω1 получим, что

n0 = 60× f / p.

Таким образом, частота вращения ротора асинхронного двигателя зависит от частоты напряжения питания.

На этой зависимости и основан метод частотного регулирования.

Изменяя с помощью преобразователя частоту на входе двигателя, мы регулируем частоту вращения ротора.

Таким образом, для повышения энергоэффективности асинхронных электродвигателей необходимо производить подбор частоты питающего напряжения. В режиме энергосбережения преобразователь частоты автоматически отслеживает потребление тока, рассчитывает нагрузку и снижает выходное напряжение. Таким образом, снижаются потери на обмотках двигателя и увеличивается его к.п.д.

Но, к сожалению, далеко не всегда установка преобразователей частоты позволяет решить проблему возникновения потерь электроэнергии, особенно при работе электродвигателя в режимах недогрузки. Максимальный момент, развиваемый двигателем, определяется следующей зависимостью:

Ммакс = k × (U2 / f 2),

где k - постоянный коэффициент.

Поэтому зависимость напряжения питания от частоты определяется характером нагрузки на валу электрического двигателя.

Изменение частоты питающего напряжения приводит к отклонению от расчетных значений максимального и пускового моментов двигателя, к.п.д., коэффициента мощности. Поэтому для поддержания требуемых рабочих характеристик двигателя предлагается с изменением частоты одновременно соответственно изменять и амплитуду напряжения. Для этого целесообразно применять метод скалярного управления. При скалярном управлении по определенному закону изменяют амплитуду и частоту приложенного к двигателю напряжения, а отношение максимального момента двигателя к моменту сопротивления на валу поддерживается постоянным. То есть при изменении частоты амплитуда напряжения изменяется таким образом, что отношение максимального момента двигателя к текущему моменту нагрузки остается неизменным. Это отношение называется перегрузочная способность двигателя. При постоянстве перегрузочной способности номинальные коэффициент мощности и к.п.д. двигателя на всем диапазоне регулирования частоты вращения практически не изменяются.

Для этого было предложено [3] создать автоматическую систему управления параметрами питающего напряжения для обеспечения постоянства нагрузки на выходном валу электродвигателя, т.е. поддерживать номинальные значения скольжения Sном и скорости вращения выходного вала nном. Преобразователь изменяет скорость вращения двигателя таким образом, чтобы поддерживать на заданном уровне определенный параметр системы благодаря поступлению аналогового сигнала 0…10 В или 4…20 мА с датчика. Изменение частоты питающего напряжения приводит к отклонению от расчетных значений максимального и пускового моментов двигателя, к.п.д., коэффициента мощности. Поэтому для поддержания требуемых рабочих характеристик двигателя необходимо с изменением частоты одновременно соответственно изменять и амплитуду напряжения. Для этого целесообразно применять метод скалярного или амплитудно-частотного управления.

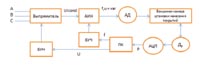

В результате проведенных исследований была предложена обобщенная схема системы амплитудно-частотного управления асинхронным электродвигателем, организующая обратную связь по текущему значению тока в цепи, последовательно включенного в цепь управляемого трехфазного автономного инвертора напряжения АИН, обеспечивающего синусоидальное напряжение заданной формы (f, u = var), и выпрямителя В, связанных с персональным компьютером ПК через измеритель уровня вакуума Др и аналого-цифровой преобразователь сигналов АЦП, блок управления частотой БУЧ и блок управления напряжением БУН (рис. 1). Сформированное трехфазное напряжение подводится к обмоткам исполнительного двигателя АД.

В результате проведенных исследований была предложена обобщенная схема системы амплитудно-частотного управления асинхронным электродвигателем, организующая обратную связь по текущему значению тока в цепи, последовательно включенного в цепь управляемого трехфазного автономного инвертора напряжения АИН, обеспечивающего синусоидальное напряжение заданной формы (f, u = var), и выпрямителя В, связанных с персональным компьютером ПК через измеритель уровня вакуума Др и аналого-цифровой преобразователь сигналов АЦП, блок управления частотой БУЧ и блок управления напряжением БУН (рис. 1). Сформированное трехфазное напряжение подводится к обмоткам исполнительного двигателя АД.

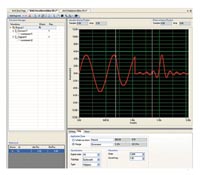

В работе автоматизированную систему предлагается компоновать на основе виртуального USB-генератора сигналов произвольной формы с сегментированной памятью типа АКИП-3405 (рис. 2), управляемого через персональный компьютер с установленным специальным программным обеспечением.

В работе автоматизированную систему предлагается компоновать на основе виртуального USB-генератора сигналов произвольной формы с сегментированной памятью типа АКИП-3405 (рис. 2), управляемого через персональный компьютер с установленным специальным программным обеспечением.

При проведении работ по автоматизированному контролю и снижению энергопотребления на асинхронном электродвигателе основные параметры и зависимости отражаются на экране персонального компьютера, что позволяет в значительной степени повысить качество проводимых экспериментальных исследований (рис. 3).

При проведении работ по автоматизированному контролю и снижению энергопотребления на асинхронном электродвигателе основные параметры и зависимости отражаются на экране персонального компьютера, что позволяет в значительной степени повысить качество проводимых экспериментальных исследований (рис. 3).

Т.о. предложена автоматическая система управления параметрами питающего напряжения, обеспечивающая постоянство нагрузки на выходном валу электродвигателя, т.е. поддерживающая номинальные значения скольжения и скорости вращения выходного вала и позволяющая в значительной степени снизить потери на обмотках двигателя и увеличить его к.п.д. Применение предлагаемой системы управления для асинхронных электродвигателей позволит в 2…3 раза снизить реактивную составляющую потребляемой мощности благодаря оптимизации системы электроснабжения двигателя, уменьшить энергопотребление на величину от 5 до 70%, повысить качество и эффективность использования электрической энергии.

Работа выполнена в рамках Федеральной целевой программы "Научные и научно-педагогические кадры инновационной России" на 2009-2013 гг.

Литература

1. Змиева К.А. Повышение эффективности управления процессом механообработки на основе автоматизированной системы энергосбережения. // Безопасность жизнедеятельности. Научный рецензируемый журнал. М.: ООО "Новые технологии", №9, 2009. С. 23-30.

2. Змиева К.А. Применение автоматических компенсаторов реактивной мощности для повышения энергоэффективности управления электроприводом металлообрабатывающих станков // Электротехника, № 11, 2009. С. 26-31.

3. Григорьев С.Н., Шумихина Е.М., Змиева К.А. Метод повышения энергоэффективности технологий вакуумно-плазменного нанесения покрытий // Вестник МГТУ "Станкин", №1, 2010. С. 82-87.

4. Мельников М.А. Электроснабжение промышленных предприятий / Учебное пособие. - Томск: Изд. ТПУ, 2000. - 144 с.

Связь с автором:

Рабочий телефон: (499) 972-9461.