|

УДК 621.9.047.7:62.11 ББК 34

ПРИМЕНЕНИЕ ПРЕЦИЗИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ СТАНКОВ СЕРИИ "ЕТ" В ПРОИЗВОДСТВЕ ДЕТАЛЕЙ ДЛЯ СОВРЕМЕННЫХ АВИАДВИГАТЕЛЕЙ

Альберт Раисович Маннапов, старший научный сотрудник НИИ проблем теории и технологии электрохимической обработки ГОУ ВПО УГАТУ, к.т.н.

Виктор Николаевич Дрозденко, ведущий конструктор ОАО

"Управляющая компания "Объединённая двигателестроительная корпорация"

Николай Валерьевич Серавкин, аспирант ГОУ ВПО УГАТУ

Александр Николаевич Зайцев, генеральный директор ООО "ЕСМ", д.т.н.

Дана характеристика технологии микроимпульсной биполярной электрохимической обработки вибрирующим электродом-инструментом и реализующим её станкам серии "ЕТ" компании ООО "ЕСМ". Рассмотрены наиболее перспективные области применения прецизионных электрохимических станков в производстве деталей для современных авиационных ГТД.

Descriptions of micro pulse bipolar electrochemical machining with vibrating electrode-tool technology and machines of "ET"-series (ECM, LLC) are given. Most perspective applications of precise electrochemical machines in part manufacturing for modern aircraft GTE are considered.

Ключевые слова: электрохимическая обработка, электрохимический станок, электрод-инструмент, газотурбинный двигатель, перспективная технология.

Key words: electrochemical machining, electrochemical machine, electrode-tool, gas turbine engine, perspective technology.

Поиск и оценка новых конструкторских решений для перспективных авиационных ГТД опираются на последовательно наращиваемый научно-технический задел в области высокоэффективных технологий. Поэтому разработка новых ключевых технологий изготовления отдельных деталей и узлов авиационных двигателей ведёт к возможности технической реализации новых конструкторских концепций.

Аналитические обзоры в области конструкций современных и перспективных ГТД [1-3] показывают, что наряду с наиболее очевидными тенденциями в их совершенствовании (повышение требований к точности изготовления и качеству поверхностного слоя деталей, снижение их массы) можно выделить следующие: использование новых сталей и сплавов на основе никеля, хрома и титана, композиционных и интерметаллидных материалов, которые характеризуются низким коэффициентом обрабатываемости резанием (Kобр < 0,05); применение сложнофасонных деталей проточной части, форма которых спроектирована на основе расчётов с учётом трёхмерности течения среды; повышение перфорированности деталей "горячей" части двигателя (увеличение количества и уменьшение поперечных размеров охлаждающих и функциональных отверстий, усложнение формы их продольного и поперечного сечения); появление деталей с поверхностными микрорельефами, которые придают им новые специфические свойства.

Изменения конструктивного облика двигателя ведут и к смене всей философии организации их производства, поиску и разработке новых технологий, которые позволяют воплощать в жизнь новые конструкторские решения, отвечают современным экономическим и экологическим требованиям.

В значительной степени указанным запросам авиадвигателестроения удовлетворяет оригинальный способ микроимпульсной биполярной электрохимической обработки (ЭХО) вибрирующим электродом-инструментом [4], разработанный коллективом НИИ проблем теории и технологии электрохимической обработки ГОУ ВПО УГАТУ [5].

Основными преимуществами ЭХО, как метода обработки, являются:

полное отсутствие износа инструмента;

отсутствие термического влияния на структуру поверхностного слоя;

осуществление съёма металла одновременно на всей обрабатываемой поверхности;

использование однокоординатного перемещения для обратного объёмного копирования формы электрода-инструмента на деталь или для вырезки элементов детали при помощи пластинчатого электрода-инструмента с фасонными отверстиями;

использование инструмента из относительно дешёвого и легкообрабатываемого материала (латунь, нержавеющая сталь и т.п.);

отсутствие заусенцев и острых кромок;

отсутствие явной зависимости производительности обработки от прочности и твёрдости обрабатываемых материалов, что позволяет обрабатывать с равным успехом как "сырые", так и термообработанные стали и сплавы;

уменьшение шероховатости поверхности с одновременным увеличением производительности.

Физическая сущность нового способа ЭХО, разработанного авторским коллективом, состоит в том, что он осуществляется на сверхмалых (1…20 мкм) межэлектродных зазорах при приложении к электродам микросекундных биполярных импульсов тока сверхвысокой плотности (50…1000 А/см2), синхронизированных с осцилляцией электрода-инструмента, что приводит к существенной пространственной локализации электрохимических реакций до области субмикронных размеров. При этом дополнительные импульсы тока обратной полярности создают на поверхности и в объёме электролита особые физико-химические условия, приводящие к существенному улучшению выходных технологических показателей. Специальные режимы биполярной ЭХО позволяют целенаправленно изменить количественное соотношение некоторых химических элементов сплава в тончайшем нанометрическом поверхностном слое. Например, увеличенное содержание хрома на поверхности деталей из инструментальных хромсодержащих сталей способствует повышению их коррозионной стойкости и износостойкости.

Указанные технические решения реализованы в прецизионных электрохимических станках серии "ЕТ", серийно выпускаемых компанией ООО "ЕСМ" (Уфа) [6, 7]. ООО "ЕСМ" (http://www.indec-ecm.com) - специализированное предприятие по разработке и производству прецизионных электрохимических станков (выпускаемых под новой торговой маркой INDECтм), которое учреждено ГК "РОСНАНО", РВТ ИНВЕСТ и авторским коллективом ООО "ТИТАН-ЕСМ".

Сегодня компания ООО "ЕСМ" является одним из немногих разработчиков и изготовителей серийно выпускаемых прецизионных электрохимических станков в мире.

Основные особенности и преимущества станков серии "ЕТ" (в том числе и в сравнении со станками конкурирующих технологий) следующие:

полностью отсутствует механический контакт заготовки и инструмента, что позволяет обрабатывать тонкостенные и ажурные элементы деталей с высокой степенью детализации;

финишные операции с обеспечением шероховатости поверхности Ra 0,01…0,1 мкм осуществляются при производительности в 10…100 раз большей, чем при электроэрозионной и механической обработке;

расхождение одноимённых размеров в партии деталей составляет не более 0,002…0,01 мм;

обработка осуществляется на сверхмалых межэлектродных зазорах (1…20 мкм), что позволяет осуществлять обратное копирование элементов деталей в микронной и субмикронной области размеров;

имеется возможность изменять количественное соотношение некоторых химических элементов в поверхностном слое материала;

станки соответствуют российским и международным нормам по безопасности и экологической чистоте, что достигается использованием в качестве рабочей жидкости малоконцентрированного (5…15%) водного раствора нетоксичных и пожаробезопасных солей (как правило, 8 % NaNO3) и низких рабочих напряжений (5…30 В); станки также дополнительно могут быть оснащены автоматической системой экологической чистоты процесса (ET-Eco) для нейтрализации ионов Cr6+, что является актуальным при обработке материалов с высоким содержанием хрома;

станки имеют воздушное охлаждение основных функциональных систем станка и источника питания, полностью автономны и имеют замкнутый цикл работы.

Станки компании ООО "ЕСМ" уже успели зарекомендовать себя на ряде отечественных предприятий и за рубежом.

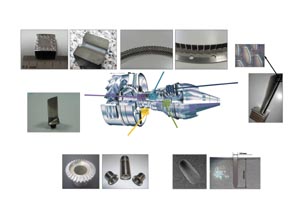

Рассмотрим возможные области применения прецизионных электрохимических станков серии "ЕТ" для авиадвигателестроительной промышленности (рис. 1).

Рассмотрим возможные области применения прецизионных электрохимических станков серии "ЕТ" для авиадвигателестроительной промышленности (рис. 1).

Обработка пера и замковой части лопаток компрессоров

В конструкциях современных высоконапорных компрессоров находят широкое применение лопатки, спроектированные на основе трёхмерного компьютерного моделирования нестационарных турбулентных течений. Сложнонапряжённое состояние таких лопаток в процессе эксплуатации обусловливает жёсткие требования, предъявляемые к точности их изготовления и к качеству поверхностного слоя (Ra 0,1…0,2 мкм, отсутствие химических и структурных изменений), что делает в ряде случаев невозможным окончательную обработку таких лопаток традиционными механическими методами. Кроме того, в силу массовости производства и высокой трудоёмкости изготовления лопаток (20…30% от общей трудоёмкости изготовления всех деталей ГТД) особое значение здесь приобретает экономический аспект.

В ООО "ЕСМ" разработана оригинальная схема многоместной односторонней обработки малогабаритных лопаток на относительно недорогих копировально-прошивочных станках серии "ЕТ", что позволяет одновременно формировать сразу несколько "спинок" и "корыт" лопаток из малоприпусковых заготовок-полос, полученных методом точной изотермической штамповки.

Прошивание криволинейных пазов в кольцевых деталях пальчиковых уплотнений

Одними из наиболее перспективных уплотнений воздухо-воздушных и воздушно-масляных полостей в ГТД наряду со щёточными являются пальчиковые уплотнения [8, 9], в конструкцию которых входят две примыкающие друг к другу кольцевые детали. Каждая из них содержит равномерно расположенные по окружности пальчики, образованные путем выполнения узких (шириной 0,2…0,6 мм) пазов между ними. Кольцевая деталь, устанавливаемая со стороны полости низкого давления, дополнительно содержит выступающие площадки, выполненные за одно целое с соответствующими пальчиками. Две кольцевые детали позиционируются друг относительно друга таким образом, чтобы пальчики каждой кольцевой детали перекрывали пазы примыкающей к ней другой кольцевой детали, тем самым обеспечивая герметичность перекрываемой кольцевой щели.

Из зарубежных источников известно, что традиционными методами получения межпальчиковых пазов являются фотохимическое травление, лазерная резка и проволочная электроэрозионная обработка [9]. Не останавливаясь на анализе преимуществ и недостатков указанных методов, отметим, что технология прошивания узких криволинейных пазов в кольцевых деталях пальчиковых уплотнений методом импульсной ЭХО разработана нами в рамках выполнения ФЦП "Развитие гражданской авиационной техники России на 2002-2010 годы и на период до 2015 года" и уже успела зарекомендовать себя в производстве [10].

Создание функциональных поверхностных микрорельефов

В настоящее время конструкторами перспективных ГТД рассматривается вопрос о применении деталей, на поверхностях которых взамен шероховатости, образующейся при традиционных методах механической обработки, будут использованы регулярные микрорельефы.

Давно известно, что микрогеометрия рабочих поверхностей играет главенствующую роль во взаимодействии контактирующих деталей между собой и с окружающей средой, так как микронеровности первыми воспринимают воздействие контртел. Поверхностные микрорельефы позволяют обеспечивать требуемые и придавать новые эксплуатационные свойства деталям, такие как повышенная обтекаемость жидкостями и газами, износостойкость, задиростойкость, гидроплотность, усталостная прочность и другие [11].

Указанные поверхностные микрорельефы могут найти применение, например, на поверхностях лопаток, что позволит:

повысить обтекаемость благодаря учёту скоростей местных потоков в отдельных точках проточной части лопатки путём использования на различных её участках разных по геометрическим характеристикам микровыступов и микровпадин;

повысить коэффициент теплопередачи от газового потока к лопатке;

обеспечить более оптимальное распределения газа по поверхности лопатки и более однородное поле температуры.

Также различные по форме и размерам микрорельефы будут использованы на контактных поверхностях пальчиковых уплотнений.

Импульсная ЭХО позволяет формировать на плоских, цилиндрических и фасонных поверхностях практически любые по форме и размерам микрорельефы (в том числе и нерегулярные) изменением параметров режима обработки [12, 13], при этом разрешающая способность технологии составляет 0,5…1 мкм.

Изготовление зубчатых колёс, торцевых муфт и шлицевых соединений

Для изготовления указанных деталей используются две основные схемы электрохимического формообразования:

схема обратного объёмного копирования, при которой используется прецизионно изготовленный электрод-инструмент фасонной формы (который может быть получен также методом импульсной ЭХО при использовании в качестве инструмента мастер-детали);

схема вырезки, при которой в качестве электрода-инструмента выступает тонкая пластина, в центре которой с высокой точностью вырезан поперечный контур зубчатого колеса.

Технология импульсной ЭХО позволяет прецизионно и с высоким качеством поверхности изготавливать зубчатые колёса с различным поперечным профилем (эвольвентной, круговой и циклоидальной боковой формой, с несимметричным зубом) и продольной линией зубьев как с внешним, так и внутренним зацеплением.

При этом важно отметить, что всё известное многообразие зубчатых колёс, торцевых муфт и шлицевых соединений может быть изготовлено всего на одном электрохимическом станке, что особенно актуально для условий мелкосерийного производства с большой номенклатурой деталей.

Прошивание высокоэффективных охлаждающих отверстий со сложным профилем продольного и поперечного сечения

Во многих деталях ГТД (особенно в деталях "горячей" части) имеются функциональные и охлаждающие отверстия. К ряду таких деталей предъявляются высокие требованиями по точности изготовления (допуск на диаметр порядка 0,01 мм) и качеству поверхностного слоя. Имеется тенденция к уменьшению диаметров (до 0,3…0,5 мм), увеличению относительной глубины, уменьшению угла наклона оси отверстий к поверхности и увеличению их количества и плотности расположения [14].

В новых конструкциях деталей ГТД (например, турбинных лопатках) будут использоваться отверстия со сложно формой поперечного и продольного сечения [15], что не позволит использовать традиционные методы (электроэрозионная, лазерная, электронно-лучевая, гидроабразивная обработка).

Достигнутый технологический уровень импульсной ЭХО позволяет при обработке сталей и сплавов достичь точности 0,01…0,02 мм, шероховатости Ra 0,1…0,2 мкм (на боковой поверхности отверстий), линейной скорости съёма 0,05…0,5 мм/мин при прошивании отверстий диаметром более 0,3 мм. При этом фасонная форма отверстий в поперечном сечении обеспечивается поперечным профилем электрода-инструмента (который, напомним, не подвергается износу), а сложная форма в продольном сечении создаётся регулированием параметров режима, что позволяет управлять величиной бокового зазора в пределах 0,05…0,3 мм.

Изготовление инструмента для литья и обработки давлением

На крупных двигателестроительных предприятиях, как правило, имеется собственное инструментальное производство. Для изготовления формообразующего инструмента (штампов, пресс-форм) из сталей и твёрдых сплавов используется различное оборудование для механической и электроэрозионной обработки. При этом значительную долю трудоёмкости их изготовления составляют доводочные операции, которые выполняются вручную.

Применение импульсной ЭХО позволяет значительно сократить технологический маршрут изготовления такого инструмента путём совмещения черновых, получистовых и чистовых проходов и большого числа доводочных работ в рамках одной технологической операции.

Восстановление профильной части (стружколомающих канавок) сменных пластин для лезвийного инструмента

При механической обработке деталей ГТД широкое применение нашли режущие инструменты со сменными пластинами из вольфрамо-титановых и вольфрамо-кобальтовых твёрдых сплавов. Для улучшения режущих свойств на поверхностях таких пластин имеются фасонные стружколомающие рельефы.

Сейчас на ряде предприятий авиадвигателестороения разрабатываются технологии перешлифовки изношенных пластин. Однако такая технология не возвращает исходную геометрию поверхности, что не позволяет использовать перешлифованные пластины на чистовых операциях.

Для решения данной задачи в компании ООО "ЕСМ" разработана уникальная технология одновременного восстановления фасонного рельефа на поверхностях сразу нескольких твердосплавных пластин.

Все рассмотренные технологии успешно реализуются на серийно выпускаемых станках серии "ЕТ" компании ООО "ЕСМ", основной модельный ряд которых приведён на рис. 2.

Все рассмотренные технологии успешно реализуются на серийно выпускаемых станках серии "ЕТ" компании ООО "ЕСМ", основной модельный ряд которых приведён на рис. 2.

Станки серии "ЕТ" могут комплектоваться как индивидуальной (входит в базовый вариант поставки), так и групповой гидросистемой, которая предназначена для очистки, контроля и регенерации электролита, а также для подачи его на станок при заданных параметрах (степень очистки, давление, температура, проводимость, рН).

Таким образом, технология импульсной биполярной ЭХО вибрирующим электродом-инструментом и электрохимическое оборудование, предлагаемое компанией ООО "ЕСМ", способны решить широкий спектр производственных задач, которые возникают в связи с освоением новых изделий на двигателестроительных предприятиях.

Литература

1. Скибин В.А., Солонин В.И., Палкин В.А. Работы ведущих авиадвигателестроительных компаний по созданию перспективных авиационных двигателей (аналитический обзор). - М.: ЦИАМ, 2004. - 424 с.

2. Иноземцев А.А., Нихамкин М.А., Сандрацкий В.Л. Основы конструирования авиационных двигателей и энергетических установок (серия "Газотурбинные двигатели"). В 5 томах. - М.: Машиностроение, 2008.

3. Павлинич С.П. Перспективы применения импульсной электрохимической обработки в производстве деталей газотурбинных двигателей //Вестник УГАТУ. - Уфа, 2008. - Т. 11. - № 2 (29). - С. 105-115.

4. Высокоскоростное анодное растворение в условиях нестационарности электродных потенциалов / Зайцев А.Н., Житников В.П., Идрисов Т.Р. и др.; под ред. д-ра техн. наук, проф. А.Н. Зайцева. - Уфа: Гилем, 2005. - 220 с.

5. Научно-исследовательский институт проблем теории и технологии электрохимической обработки [электронный ресурс]. - Режим доступа: http://www.pecm.ru

6. Машины и технологии для прецизионной электрохимической обработки [электронный ресурс]. - Режим доступа: http://www.titanecm.ru

7. Российская корпорация нанотехнологий: сюжет телеканала "Россия 24" о нанотехнологиях в прецизионной электрохимической обработке металлоизделий [электронный ресурс]. - Режим доступа: http://www.rusna-no.com/Post.aspx/Show/26430

8. 2005 NASA Seal/Secondary Air System Workshop /B.M. Steinetz, R.C. Hendricks // Agency report number: NASA CP - 2006-214383-VOL 1. - 542 p.

9. Patent US 5042823, Int. Cl. F16J 15/48, publ. 27.08.1991. Laminated finger seal /C.G. Mackay, S. Wright.

10. Маннапов А.Р. Разработка технологии изготовления перспективных уплотнений газовоздушного тракта ГТД методом импульсной электрохимической обработки: Автореф. дисс. ... канд. техн. наук. - Уфа, 2009. - 16 с.

11. Шнейдер Ю.Г. Эксплуатационные свойства деталей с регулярным микрорельефом. - СПб.: СПб ГИТМО (ТУ). - 2001. - 264 с.

12. Маннапов А.Р., Зайцев А.Н. Особенности электрохимической вырезки массивов малоразмерных выступов тонкой перфорированной пластиной // Труды ГОСНИТИ. - Москва, 2010. - Том. 106. - С. 86-90.

13. Маннапов А.Р., Зайцев А.Н. Особенности вырезки массивов малоразмерных близкорасположенных выступов методом импульсной электрохимической обработки // Труды МАИ (электронный журнал). - 2010. - Выпуск № 38. - Режим доступа: http://www.mai.ru/science/trudy/published.php?ID=14609

14. Алтынбаев А.К., Гейкин В.А. Электроэрозионные методы обработки глубоких прецизионных отверстий в деталях авиационных двигателей // Металлообработка. 2003. - № 6 (18). - С. 47-49.

15. Jain V. K., Chavan A., Kulkarni A. Analysis of contoured holes produced using STED process // The International Journal of Advanced Manufacturing Technology. - Vol. 44, Num. 1-2, September 2009.

Связь с авторами:

тел.: +7 (347) 272-8666, факс: +7 (347) 273-9537.

Электронная почта: pecm@mail.ru