|

КОМПЛЕКСНАЯ АВТОМАТИЗАЦИЯ ПОДГОТОВКИ ПРОИЗВОДСТВА В МАШИНОСТРОЕНИИ: КЛЮЧЕВЫЕ ЭТАПЫ И ПРЕИМУЩЕСТВА

Александр Викторович Личман, АСКОН

Статистика комплексных проектов автоматизации на предприятиях машиностроения, выполненных компанией АСКОН начиная с 2002 г., показывает, что при принятии решения о старте проекта рассматриваются следующие цели:

- повышение эффективности деятельности предприятия в целом и производства - в частности. В нашем случае оно достигается в результате формирования и передачи своевременной, корректной и структурированной конструкторско-технологической информации (конструкторская документация, маршруты, технологические процессы, нормы материалов и времени, изменения и пр.) из программного комплекса для КТПП в систему управления предприятием или систему управления производством;

- повышение эффективности и скорости работы конструкторско-технологических (инженерных) служб при подготовке производства путем обеспечения коллективной работы конструкторов и технологов, использования процессного подхода и других механизмов, повышающих эффективность взаимодействия;

- повышение эффективности и скорости работы каждого инженера благодаря использованию множества полезных опций современных инструментов проектирования и разработки.

Перечисленные задачи успешно решаются с помощью Комплекса решений АСКОН, ключевыми компонентами которого являются система управления инженерными данными ЛОЦМАН:PLM, система трехмерного моделирования КОМПАС-3D и система автоматизированного проектирования техпроцессов ВЕРТИКАЛЬ.

Среди предприятий двигателестроения активными пользователями Комплекса решений АСКОН являются ФГУП "ММПП "Салют", ГП "НПКГ "Зоря"-"Машпроект" (рис. 1), ОАО "АК "Омскагрегат", ОАО "Моторостроитель" и другие.

Среди предприятий двигателестроения активными пользователями Комплекса решений АСКОН являются ФГУП "ММПП "Салют", ГП "НПКГ "Зоря"-"Машпроект" (рис. 1), ОАО "АК "Омскагрегат", ОАО "Моторостроитель" и другие.

Порядок запуска в работу комплексного решения включает в себя следующие укрупненные этапы работ:

1. Описание ключевых процессов предприятия и их формализация в документальном виде. Для подготовки производства основные процессы: разработка и согласование конструкторской документации (КД), внесение изменений в КД, сдача в архив, проведение изменений в КД, разработка технологической документации (ТД), включая средства технологического оснащения, внесение изменений в ТД и другие.

2. Анализ каждого элемента бизнес-процесса - его необходимости и порядка выполнения. При необходимости - внесение изменений в существующие процессы на основе результатов анализа.

3. Автоматизация оптимизированных процессов с использованием современных программных решений, например, программного Комплекса АСКОН.

Казалось бы, почему сразу не приступить к пункту 3? Наш опыт показывает, что обыкновенная установка автоматизированных систем на рабочие места инженеров приносит меньшую отдачу, чем выполнение описанной выше последовательности действий. Работая изначально с процессами, мы повышаем внутреннюю эффективность деятельности организации. А используя затем современные решения для автоматизации, лишь ускоряем выполнение приведенных в порядок процессов, избавляя инженеров от выполнения рутинных операций. В этом и заключается комплексный подход к автоматизации и повышению эффективности предприятия.

Рассмотрим в качестве примера разработку средств технологического оснащения (СТО).

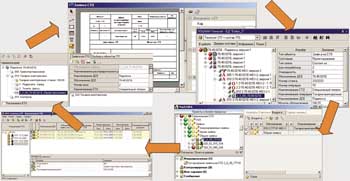

В Комплексе решений АСКОН реализованы оптимальные с учетом нашего опыта процессы управления проектированием СТО, начиная от создания заявки на разработку СТО и заканчивая формированием графика подготовки производства (рис. 2). В САПР ТП ВЕРТИКАЛЬ технолог создает заявку на СТО. Далее в системе ЛОЦМАН:PLM участник процесса работ по проектированию и изготовлению специальных СТО получает задание через систему управления потоками работ ЛОЦМАН WorkFlow, принимает его к исполнению, открывает "АРМ технолога подготовки производства", осуществляет предписанные заданием действия и отправляет задание дальше по бизнес-процессу. В результате в системе КОМПАС-3D разрабатывается конструкторская документация на СТО и в конечном итоге в техпроцессе заявка на СТО заменяется обозначением нового разработанного СТО.

В Комплексе решений АСКОН реализованы оптимальные с учетом нашего опыта процессы управления проектированием СТО, начиная от создания заявки на разработку СТО и заканчивая формированием графика подготовки производства (рис. 2). В САПР ТП ВЕРТИКАЛЬ технолог создает заявку на СТО. Далее в системе ЛОЦМАН:PLM участник процесса работ по проектированию и изготовлению специальных СТО получает задание через систему управления потоками работ ЛОЦМАН WorkFlow, принимает его к исполнению, открывает "АРМ технолога подготовки производства", осуществляет предписанные заданием действия и отправляет задание дальше по бизнес-процессу. В результате в системе КОМПАС-3D разрабатывается конструкторская документация на СТО и в конечном итоге в техпроцессе заявка на СТО заменяется обозначением нового разработанного СТО.

Для повышения удобства работы в ЛОЦМАН:PLM выполнена гармоничная увязка функций PDM и WorkFlow. В едином интерфейсе клиентского модуля можно работать как с объектами управления PDM (данные, документы, файлы), так и с задачами WorkFlow. Пользователь в каждый момент времени имеет набор конкретных заданий, связанных с данными PDM-системы, и поступающих по мере прохождения этапов выполняемых бизнес-процессов.

Благодаря такому подходу инженер работает с документами и данными, согласовывает и уточняет задачи, контролирует ход выполнения инициированных процессов. Такое решение повышает продуктивность, скорость работы и наиболее эффективно при типовых, часто повторяющихся процессах - при разработке средств технологического оснащения или управлении изменениями.

На что сегодня стоит обращать особое внимание, принимая решение о старте проекта комплексной автоматизации? Прежде всего, на срок запуска системы в эксплуатацию - как быстро она начнет окупаться и приносить результат. Минимизация срока достигается благодаря применению типовых конфигураций, доступных уже в базовой поставке (например, с учетом особенности конкретной отрасли или специфики предприятий), а также максимального упрощения установки, развертывания, обслуживания программного комплекса и методического обеспечения внедрения.

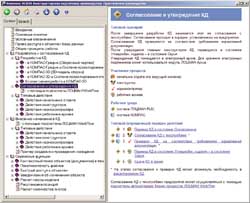

В результате успешного выполнения нескольких сотен проектов на предприятиях России и ближнего зарубежья специалисты АСКОН разработали методологию запуска в работу систем для автоматизации КТПП. Частью такой методологии являются практические руководства, в которых описано применение Комплекса решений АСКОН в рамках типовых процессов. В Руководстве по конструкторской подготовке производства (рис. 3) описаны ключевые для многих предприятий процессы КТПП применительно к Комплексу АСКОН:

В результате успешного выполнения нескольких сотен проектов на предприятиях России и ближнего зарубежья специалисты АСКОН разработали методологию запуска в работу систем для автоматизации КТПП. Частью такой методологии являются практические руководства, в которых описано применение Комплекса решений АСКОН в рамках типовых процессов. В Руководстве по конструкторской подготовке производства (рис. 3) описаны ключевые для многих предприятий процессы КТПП применительно к Комплексу АСКОН:

- разработка и согласование конструкторской документации (КД);

- внесение изменений в конструкторскую документацию.

На каждом предприятии выбор схемы работы зависит от множества факторов, в том числе от местных условий и состава используемого программного обеспечения. Отдельно приводится описание типовых действий для каждой роли (начальник отдела, конструктор, нормоконтролер, работник архива): "создание документа", "перевод в состояние "согласование" и другие.

На каждом предприятии выбор схемы работы зависит от множества факторов, в том числе от местных условий и состава используемого программного обеспечения. Отдельно приводится описание типовых действий для каждой роли (начальник отдела, конструктор, нормоконтролер, работник архива): "создание документа", "перевод в состояние "согласование" и другие.

В Руководстве по технологической подготовке производства в Комплексе АСКОН (рис. 4) приведены описание возможностей при разработке технологической документации (ТД) на изделие и порядок выполнения отдельных задач участниками технологической пoдгoтoвки пpoизвoдcтвa (ТПП). Пользователь может следовать предложенному алгоритму действий, последовательно выполняя его шаги, а также использовать практическое руководство для поиска информации о выполнении конкретного действия. Ключевые процессы, рассматриваемые в руководстве:

- разработка и согласование ТД;

- внесение изменений в ТД.

Для каждого этапа работы при ТПП приведен рекомендуемый сценарий работы и предложен типовой порядок действий, выполняемых участниками ТПП:

- расцеховщиком;

- нормировщиком материалов;

- технологом;

- нормировщиком труда;

- начальником технологического бюро;

- начальником бюро технологической подготовки производства;

- технологом по подготовке производства;

- нормоконтролером;

- начальником конструкторского отдела;

- конструктором оснастки;

- главным специалистом;

- главным инженером;

- работником архива.

Чаще всего внедрение комплексных информационных систем осуществляется в виде совместного проекта, в котором задействованы как специалисты со стороны компании-подрядчика, так и самого предприятия-заказчика. Вместе они анализируют процессы, подлежащие автоматизации, осуществляют настройку, адаптацию, при необходимости модификацию программного обеспечения, проводят обучение специалистов.

Такой комплексный подход, в отличие от простой поставки и установки программного обеспечения, позволяет не просто развернуть системы на рабочих местах, но и получать впоследствии реальную отдачу от их использования благодаря:

- упорядочиванию ключевых процессов предприятия;

- автоматизации процессов (исключения рутинных операций и повышение скорости работы);

- учету особенностей конкретной организации;

- участию в проекте квалифицированных консультантов, знающих предметную область подготовки производства;

- повседневной работе системы.

Безусловно, эффект от инвестиций в автоматизацию ключевых процессов имеет отложенный во времени характер. Как правило, речь идет о сроке от одного года и более. На пике экономического кризиса предприятия урезали ИТ-бюджеты и финансировали только расходы, жизненно необходимые для оперативной деятельности. В то же время многие компании использовали эту ситуацию для повышения своей внутренней эффективности, по возможности приобретая и запуская в работу современное программное обеспечение, понимая, что любой кризис рано или поздно заканчивается. Ведь именно современные программные комплексы позволяют значительно сократить операционные издержки посредством структурирования данных, документации и процессов, и минимизации рутинных операций. И не менее очевидно, что на новом растущем рынке будут себя уверенно чувствовать и получат преимущество производители, которые сегодня внедряют автоматизированные системы, используя именно комплексный подход. Ведь сегодня информационные технологии для производственного предприятия - это уже не столько преимущество, сколько необходимость.