|

ИННОВАЦИОННЫЙ ПОДХОД К ИСПОЛЬЗОВАНИЮ

РЕЖУЩЕГО ИНСТРУМЕНТА

Али Юсупович Албагачиев, зав. кафедрой ТИ-1 МГУПИ, д.т.н.

Дмитрий Михайлович Забельян, главный технолог ФГУП "ММПП "Салют"

Изменения в экономике, произошедшие в начале 1990-х годов, привели к резкому сокращению закупок авиационных двигателей в связи с обвальным падением объемов продаж отечественных самолетов и вертолетов, "обнулением" заказов для государственных нужд при отсутствии современных механизмов продвижения на рынок серийно изготавливаемой конкурентоспособной авиационной техники. В последние годы руководством страны уделяется много внимания авиационной промышленности и авиационному двигателестроению. Особенно плотно это связывается с переводом экономики на инновационный путь развития и удовлетворением потребностей как российских Вооруженных сил в новейших авиационных комплексах вооружения, так и гражданской авиации в конкурентоспособных двигателях на мировом рынке. Данные события заставляют коренным образом пересмотреть принципы использования материальных ресурсов предприятия при создании новых и изготовлении серийных двигателей. Одной из статей затрат при изготовлении двигателя являются затраты на металлорежущий инструмент.

На российский рынок пришло большое количество фирм, предлагающих свои металлорежущие инструменты. Но из-за того, что сравнительные данные об эффективности этих инструментов отсутствуют, потребители могут ориентироваться лишь на те рекомендации, которые дают своим инструментам сами фирмы-изготовители. Однако эти рекомендации зачастую являются недостаточно объективными. В связи со сложившейся ситуацией специалисты вынуждены в своих производственных условиях заниматься оценкой эффективности приобретаемого инструмента самостоятельно, что в свою очередь требует временных и финансовых затрат.

На российский рынок пришло большое количество фирм, предлагающих свои металлорежущие инструменты. Но из-за того, что сравнительные данные об эффективности этих инструментов отсутствуют, потребители могут ориентироваться лишь на те рекомендации, которые дают своим инструментам сами фирмы-изготовители. Однако эти рекомендации зачастую являются недостаточно объективными. В связи со сложившейся ситуацией специалисты вынуждены в своих производственных условиях заниматься оценкой эффективности приобретаемого инструмента самостоятельно, что в свою очередь требует временных и финансовых затрат.

Тем не менее, в настоящее время ФГУП "ММПП "Салют" совместно с филиалом кафедры "Технология машиностроения" Московского Государственного университета приборостроения и информатики проводят работы по определению рациональных условий резания труднообрабатываемых материалов, используемых в авиадвигателестроении. Другими словами, фактически в данном случае речь идет об оценке качества обработки резанием данных материалов.

Исходя из имеющегося опыта, полученного в области разработки систем обеспечения качества продукции, установлено значительное влияние на подходы к оценке качества продукции того, на какой стадии жизненного цикла находится продукция и на каком этапе развития находится производство данной продукции.

Анализ результатов, полученных на предприятии в ходе определения рациональных условий резания труднообрабатываемых материалов, привел к заключению о необходимости проведения значительного объема исследовательских работ. Таким образом, данный объект обеспечения качества пока находится на стадии разработки.

Метод, с помощью которого можно установить рациональность дальнейшего использования того или иного варианта разработанного объекта, представлен как метод оценки эффективности продукции по областям ее рационального использования [1]. Суть данного метода изложена в других работах [2]. Однако ряд моментов требуют дальнейшей проработки и конкретизации.

Прежде всего, в работе [2] данный метод рассмотрен с точки зрения специалистов, занимающихся изучением (получением) областей рационального использования инструмента, но с точки зрения специалистов, эксплуатирующих инструмент, наибольший интерес представляет рассмотрение областей его рационального использования.

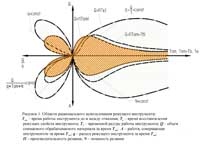

Необходимо сказать, что требования к инструменту не ограничиваются периодом работы инструмента до и между отказами, как это показано в работе [2]. Нас интересуют затраты на восстановление режущих свойств инструмента, величина его ресурса, расход энергоресурсов. На рис. 1 показаны варианты получения областей рационального использования: с учетом работы режущего инструмента до и между отказами (область, ограниченная сплошной линией), с учетом затрат на однократное восстановление режущих свойств инструмента (область, ограниченная пунктирной линией) и с рассмотрением работы инструмента и затрат на весь ресурс его работы (область, ограниченная штрихпунктирной линией).

Необходимо сказать, что требования к инструменту не ограничиваются периодом работы инструмента до и между отказами, как это показано в работе [2]. Нас интересуют затраты на восстановление режущих свойств инструмента, величина его ресурса, расход энергоресурсов. На рис. 1 показаны варианты получения областей рационального использования: с учетом работы режущего инструмента до и между отказами (область, ограниченная сплошной линией), с учетом затрат на однократное восстановление режущих свойств инструмента (область, ограниченная пунктирной линией) и с рассмотрением работы инструмента и затрат на весь ресурс его работы (область, ограниченная штрихпунктирной линией).

Следует отметить, что отдельные участки получаемых границ областей рационального использования имеют как различные величины их доверительных интервалов, так и различные законы распределений получаемых значений.

Результатом данного проекта будет являться значительное сокращение номенклатуры режущего инструмента, применяемого в производстве, повышение эффективности используемого инструмента, сокращение расхода энергоресурсов, сокращение сроков разработки ТД благодаря автоматизации процесса выбора инструмента для конкретной технологической операции и конкретного вида обработки, повышение качества выпускаемой продукции. Появится возможность в будущем паспортизировать режущий инструмент собственного изготовления, что позволит выйти на рынок с качественно новым продуктом, не имеющим аналогов, так как мировые производители режущего инструмента дают только приблизительные рекомендации по его использованию.

Литература

1. Пухальский В.А. Система менеджмента качества и обеспечение качества продукции. // Стандарты и качество №4, 2005, с. 62-67.

2. Пухальский В.А., Пухальский П.В. Оценка эффективности продукции на заключительном этапе ее разработки. // Методы оценки соответствия, №12, 2007, с.18-20.