|

ТЕХНОЛОГИИ ПРОИЗВОДСТВА, СОВРЕМЕННОЕ ОБОРУДОВАНИЕ

Александр Иванович Бажанов

Под таким названием на второй день после открытия Салона "Двигатели 2010" на территории ФГУП "ММПП "Салют" состоялся очередной, уже девятый по счету Симпозиум. Его организатором был НИИД, и в его работе приняли участие представители как отечественных предприятий авиационного двигателестроения, так и зарубежных компаний, поставляющих в Россию современное технологическое оборудование.

Открыл симпозиум директор филиала "НИИД" ФГУП "ММПП "Салют" В.А. Гейкин, который выступил с докладом "Технология производства двигателей нового поколения".

Открыл симпозиум директор филиала "НИИД" ФГУП "ММПП "Салют" В.А. Гейкин, который выступил с докладом "Технология производства двигателей нового поколения".

Свой доклад В.А. Гейкин начал с того, что создание современного авиационного двигателя - комплексный процесс, базирующийся на новейших достижениях в области газовой динамики, горения и теплообмена, конструкционной прочности, теории интегрального управления и диагностики, материаловедения и технологии.

В двигателях пятого поколения планируется использовать новые конструкторские решения. Так, например, намечается улучшение газодинамических характеристик компрессора и турбины путем использования в их конструкции моноколес. Применение ламиллоидных лопаток позволит увеличить температуру газа перед турбиной до 2000 К. Замена лабиринтных уплотнений щеточными будет способствовать существенному повышению к.п.д. и тяги двигателя. Реализация этих решений "в металле" требует разработки новых технологий.

Так, для обеспечения ресурса моноколес не менее 2000 ч необходимо упрочнение входных кромок лопаток. ФГУП "ММПП "Салют" совместно с ФГУП "ЦИАМ" ведут работы по упрочнению кромок микрошариками в ультразвуковом поле, а совместно с МАИ - с помощью высококонцентрированных импульсных потоков энергии (ионно-лучевое и ионно-плазменное упрочнение).

Без различных литых деталей для авиационных двигателей и газоперекачивающих и энергетических установок наземного применения не обходится ни одно предприятие. Большая часть этих деталей применяется в высокотемпературных частях двигателей: камере сгорания, турбине, сопле и т.д. Можно выделить несколько прогрессивных направлений литейного производства: монокристаллическое литье по выплавляемым моделям в керамические формы (обеспечивается заданная кристаллографическая ориентация отливок); литье по выплавляемым моделям в керамические формы различных жаропрочных сплавов с равноосной структурой (обеспечивается регламентированный размер зерна по поверхности и объему отливки); литье корпусных и фасонных деталей из алюминия и специальных сталей.

Без различных литых деталей для авиационных двигателей и газоперекачивающих и энергетических установок наземного применения не обходится ни одно предприятие. Большая часть этих деталей применяется в высокотемпературных частях двигателей: камере сгорания, турбине, сопле и т.д. Можно выделить несколько прогрессивных направлений литейного производства: монокристаллическое литье по выплавляемым моделям в керамические формы (обеспечивается заданная кристаллографическая ориентация отливок); литье по выплавляемым моделям в керамические формы различных жаропрочных сплавов с равноосной структурой (обеспечивается регламентированный размер зерна по поверхности и объему отливки); литье корпусных и фасонных деталей из алюминия и специальных сталей.

Не менее важным и ответственным направлением в металлургии является получение заготовок для изготовления дисков ГТД. Существующие технологии получения штамповок дисков являются весьма затратными, т.к. требуют изготовления дорогостоящих штампов и наличия штамповочного оборудования. Изотермическая раскатка дисков позволяет избежать этих проблем и повысить коэффициент использования металла минимум в два раза, а также улучшить точность заготовок (припуск составляет всего 0,05…0,15 мм). Одновременно повышается стабильность свойств заготовок благодаря автоматизации процесса, снижается металлоемкость дисков на 20…30 %, а объем механической обработки на 30…40 %. Раскатка позволила получать регламентируемые свойства материала диска.

Помимо технологического процесса газостатирования на ФГУП "ММПП "Салют" разрабатывается технология изготовления дисков турбины путем жидкофазного спекания жаропрочных порошков с последующим газостатированием и изотермической раскаткой. Преимущество технологии в упрощении конструкции капсулы и возможности многократного ее применения, а также в увеличении КИМ до 40%. Но главное преимущество заключается в повышении ресурса дисков до 2000…2500 ч.

Помимо технологического процесса газостатирования на ФГУП "ММПП "Салют" разрабатывается технология изготовления дисков турбины путем жидкофазного спекания жаропрочных порошков с последующим газостатированием и изотермической раскаткой. Преимущество технологии в упрощении конструкции капсулы и возможности многократного ее применения, а также в увеличении КИМ до 40%. Но главное преимущество заключается в повышении ресурса дисков до 2000…2500 ч.

Еще одним ответственным узлом газотурбинного двигателя являются зубчатые передачи. При изготовлении зубчатых колес широко применяются современные методы шлифования. В сочетании с приобретенным оборудованием и разработанной технологией ионной химико-термической обработки рабочих поверхностей зубчатых колес удалось повысить их ресурс в 1,2…1,3 раза. Выбор оптимального метода химико-термической обработки опирается на самостоятельно разработанное программное обеспечение "Салют-полигон" для моделирования и расчета зубчатого зацепления.

Разработка новой технологии изготовления детали неразрывно связана с разработкой технологии ее ремонта. Например, вместе с технологией создания "блисков" разработана технология и внедрено оборудование для ремонта лопаток моноколес методом электронно-лучевой сварки. Свойства материала после ремонта полностью удовлетворяют эксплуатационным требованиям.

Разработка новой технологии изготовления детали неразрывно связана с разработкой технологии ее ремонта. Например, вместе с технологией создания "блисков" разработана технология и внедрено оборудование для ремонта лопаток моноколес методом электронно-лучевой сварки. Свойства материала после ремонта полностью удовлетворяют эксплуатационным требованиям.

На проблемах механической обработки остановился в своем выступлении заместитель директора филиала "НИИД" В.А. Горелов.

Среди применяемых методов обработки деталей газотурбинных двигателей и газотурбинных установок наибольшее применение получили методы механической обработки. Однако в конструкциях современных изделий имеются детали, для которых применение методов механической обработки становится неэффективным. Так, в качестве примера эффективного применения электрохимической обработки взамен механической обработки можно привести обработку аэродинамических занижений в детали "гайка упорная". Машинное время на изготовление каждой из 36 площадок составляет всего 7 с. Успешно применяется электрохимическая обработка при скруглении внутренних кромок пересекающихся отверстий, в то время как слесарная обработка таких поверхностей не обеспечивает необходимого качества.

Среди применяемых методов обработки деталей газотурбинных двигателей и газотурбинных установок наибольшее применение получили методы механической обработки. Однако в конструкциях современных изделий имеются детали, для которых применение методов механической обработки становится неэффективным. Так, в качестве примера эффективного применения электрохимической обработки взамен механической обработки можно привести обработку аэродинамических занижений в детали "гайка упорная". Машинное время на изготовление каждой из 36 площадок составляет всего 7 с. Успешно применяется электрохимическая обработка при скруглении внутренних кромок пересекающихся отверстий, в то время как слесарная обработка таких поверхностей не обеспечивает необходимого качества.

Предприятия авиадвигателестроения уже имеют многолетний опыт электрохимической обработки профиля пера компрессорных лопаток, однако необходимо решить две проблемы:

Предприятия авиадвигателестроения уже имеют многолетний опыт электрохимической обработки профиля пера компрессорных лопаток, однако необходимо решить две проблемы:

- создание надежных высокоточных станков, оснастки и источников питания;

- минимизация ручных работ наладчика электрохимического процесса при отработке операции обработки лопатки.

Над проблемой создания электрохимического станка работают несколько предприятий: ОАО "НПО "Сатурн", ОАО "КМПО", РПО "Электромеханика", ОАО "ММП им. В.В. Чернышева", ФГУП "ММПП "Салют", "НИИ проблем теории и технологии электрохимической обработки", ОАО "ИНТЦ "Искра РБ" и др.

ФГУП "ММПП "Салют" совместно с предприятием АО "СП завод "Топаз" уже разработали основанный на модульном принципе источник питания, который можно считать перспективным для применения в станках для электрохимической обработки лопаток.

ФГУП "ММПП "Салют" совместно с предприятием АО "СП завод "Топаз" уже разработали основанный на модульном принципе источник питания, который можно считать перспективным для применения в станках для электрохимической обработки лопаток.

Технология электроалмазнохимической обработки пазов в гайках на станках, изготовленных станкозаводом "Красный борец" (Беларусь), положена в основу станка для обработки щеточных уплотнений.

Широкое применение при изготовлении деталей ГТД получили методы электроэрозионной обработки. На ФГУП "ММПП "Салют" работает около 200 эрозионных станков. Из них более 70 единиц - это современные станки с ЧПУ ведущих мировых фирм Aqie-Charmile, ONA, Sodick, Winbro Croup и др. Примером эффективного применения этого метода является эрозионная обработка перфорационных отверстий в лопатках турбины, сопловых блоках и пазов в корпусах камеры сгорания.

Широкое применение при изготовлении деталей ГТД получили методы электроэрозионной обработки. На ФГУП "ММПП "Салют" работает около 200 эрозионных станков. Из них более 70 единиц - это современные станки с ЧПУ ведущих мировых фирм Aqie-Charmile, ONA, Sodick, Winbro Croup и др. Примером эффективного применения этого метода является эрозионная обработка перфорационных отверстий в лопатках турбины, сопловых блоках и пазов в корпусах камеры сгорания.

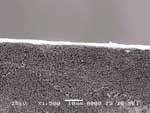

Особенностью процесса электроэрозионной обработки на копировально-прошивочных станках является наличие измененного слоя обработанной поверхности. Этот слой в среднем достигает величины от 20 до 40 мкм. После электроэрозионной обработки перфорационных отверстий необходимо удалять измененный слой. В серийной технологии он удаляется прокачкой водно-абразивной среды под давлением. Перспективным методом снятия измененного слоя является метод экструзионного хонингования, широко применяемый за рубежом.

В НИИД проводятся исследования, связанные с удалением измененного слоя ультразвуковой алмазной обработкой; проводятся также опыты по перфорации отверстий совмещенным электроэрозионно-химическим методом.

Современные электроэрозионные станки с ЧПУ позволяют получать перфорационные отверстия с различной формой по их оси. Такие отверстия необходимы для лучшего охлаждения лопаток в процессе их эксплуатации.

Перспективной задачей является обработка отверстий в деталях с термобарьерными покрытиями. Обработка таких отверстий потребует применения комбинированной обработки: лазерной и электроэрозионной. Применение комбинированной обработки связано с тем, что термобарьерное многослойное покрытие содержит не проводящие ток керамические слои, которые и будут обрабатываться лазером.

Рассматривая перспективы развития методов обработки деталей ГТД, следует иметь в виду вопросы применения в перспективных изделиях керамических материалов, в том числе наноструктурированных материалов. По данным ФГУП "ОНПП "Технология", применение керамических материалов на основе нитрида и карбида кремния, нитрида бора и композитов с керамической матрицей позволит повысить рабочую температуру, к.п.д. и удельную мощность авиационных двигателей. Эти материалы позволяют сохранить высокую прочность деталей при температуре 1500...1600 °С и давлении 200...600 МПа, высокую химическую устойчивость и термоциклическую прочность. Керамические материалы находят применение во фрагментах жаровой трубы камер сгорания, надроторных уплотнений подшипников качения и скольжения. Перспективной задачей является создание керамических лопаток турбины.

Рассматривая перспективы развития методов обработки деталей ГТД, следует иметь в виду вопросы применения в перспективных изделиях керамических материалов, в том числе наноструктурированных материалов. По данным ФГУП "ОНПП "Технология", применение керамических материалов на основе нитрида и карбида кремния, нитрида бора и композитов с керамической матрицей позволит повысить рабочую температуру, к.п.д. и удельную мощность авиационных двигателей. Эти материалы позволяют сохранить высокую прочность деталей при температуре 1500...1600 °С и давлении 200...600 МПа, высокую химическую устойчивость и термоциклическую прочность. Керамические материалы находят применение во фрагментах жаровой трубы камер сгорания, надроторных уплотнений подшипников качения и скольжения. Перспективной задачей является создание керамических лопаток турбины.

Обработка заготовок из керамических материалов существенно отличается от технологии обработки деталей из современных жаропрочных сплавов. Наиболее эффективные методы: алмазное шлифование, ультразвуковая и лазерная обработка, высокоскоростная струйно-абразивная обработка.

При обработке современных конструкционных материалов - жаропрочных никелевых и титановых сплавов - также имеется ряд сложных научно-технических задач. Например, отраслевые нормативы на режимы резания жаропрочных сплавов созданы более 20 лет назад. В современном производстве широко применяются многокоординатные станки с ЧПУ и импортные режущие инструменты. Выбор режимов резания и эффективных инструментов решается предприятиями авиационного двигателестроения самостоятельно, без использования научно-методической базы.

При обработке современных конструкционных материалов - жаропрочных никелевых и титановых сплавов - также имеется ряд сложных научно-технических задач. Например, отраслевые нормативы на режимы резания жаропрочных сплавов созданы более 20 лет назад. В современном производстве широко применяются многокоординатные станки с ЧПУ и импортные режущие инструменты. Выбор режимов резания и эффективных инструментов решается предприятиями авиационного двигателестроения самостоятельно, без использования научно-методической базы.

Опыт ФГУП "ММПП "Салют" показывает, что задача выбора эффективных режимов резания и инструментов решается только с применением научно-обоснованных методов и отработкой технологий на специализированных диагностических стендах.

В последнее время много внимания уделяется совершенствованию технологий изготовления пазов в дисках для установки компрессорных и турбинных лопаток. Одним из основных способов является протягивание пазов, для чего приходится изготавливать специальный инструмент - протяжки. У этого способа есть ряд недостатков, среди которых низкая производительность обработки (из-за невысокой скорости протягивания, порядка 0,5…4 м/мин, и большого вспомогательного времени на смену блоков протяжек).

Один из способов повышения производительности и качества протягивания пазов был разработан и представлен на Симпозиуме представителем ОАО "Пермский моторный завод" В.Р. Туктамышевым.

Один из способов повышения производительности и качества протягивания пазов был разработан и представлен на Симпозиуме представителем ОАО "Пермский моторный завод" В.Р. Туктамышевым.

Исследовалось получение пазов типа "ласточкин хвост" в диске компрессора и елочных пазов в диске ротора турбины. В технических условиях на изготовление пазов предъявляются очень высокие требования. Осложняющим условием является высокая прочность жаропрочных сталей и сплавов, из которых изготавливаются диски (коэффициент относительной обрабатываемости этих материалов по сравнению со сталью 45 - 0,14...0,22).

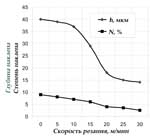

Для повышения эффективности процесса протягивания деталей ГТД были проведены исследования влияния скорости резания на изменение температуры резания и интенсивность износа протяжек при протягивании жаропрочного сплава ЭИ787ВД с различными подачами на зуб. Было установлено, что для оптимизации процесса протягивания требуется обеспечение оптимальной температуры и минимального износа на каждом зубе инструмента.

Решение проблем изготовления пазов в дисках прозвучало в докладе "Инструмент и оборудование для прогрессивных технологий производства авиационных двигателей" представителя двух компаний - ОАО "Дельта-Тест" и "Приматек-инжиниринг" Г.Н. Кожухаря. По его мнению, применение электроэрозионной обработки для изготовления пазов может способствовать выходу на новый технологический уровень обработки дисков и позволит отказаться от такого сложного инструмента как протяжка.

Проведенная экспериментальная работа по анализу возможности использования медной проволоки на станках "АРТА" для изготовления методом электроэрозии пазов в дисках колес разрешает сказать о разработке технологии, позволяющей получать поверхность, шероховатость которой менее 0,3 мкм, а величина измененного слоя не превышает 5 мкм. Высокие результаты были достигнута благодаря применению перенастраиваемого генератора электроэрозионного станка компании "Дельта-Тест" и медной проволоки, поставляемой компанией "Приматек-инжиниринг".

Проведенная экспериментальная работа по анализу возможности использования медной проволоки на станках "АРТА" для изготовления методом электроэрозии пазов в дисках колес разрешает сказать о разработке технологии, позволяющей получать поверхность, шероховатость которой менее 0,3 мкм, а величина измененного слоя не превышает 5 мкм. Высокие результаты были достигнута благодаря применению перенастраиваемого генератора электроэрозионного станка компании "Дельта-Тест" и медной проволоки, поставляемой компанией "Приматек-инжиниринг".

Основное достоинство станков и генератора "АРТА" заключается в том, что обеспечивается возможность по желанию заказчика осуществить их перенастройку в соответствии с технологической необходимостью. Так, для получения максимальной производительности возможно увеличение рабочего тока, а для обеспечения высокого качества поверхности - его снижение.

Основное достоинство станков и генератора "АРТА" заключается в том, что обеспечивается возможность по желанию заказчика осуществить их перенастройку в соответствии с технологической необходимостью. Так, для получения максимальной производительности возможно увеличение рабочего тока, а для обеспечения высокого качества поверхности - его снижение.

Разработанные режимы электроэрозионной обработки жаропрочного гранульного сплава ЭП741НП позволили значительно уменьшить измененный слой, полученный после первого прохода. Данную технологию после проведения всесторонних исследований можно рассматривать как перспективный способ получения пазов в дисках турбин высокого давления из гранульных жаропрочных сплавов.

На Симпозиуме прозвучали интересные доклады и других участников, рассказавших о различных технологиях производства современных и перспективных двигателей. Общим было одно - обязательное участие в работе следующего