|

О ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ

КОЛЕС ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

ФГУП "ММПП "Салют":

Валентин Сергеевич Новиков, начальник лаборатории

Юрий Михайлович Павленко, ведущий инженер-технолог

Николай Михайлович Рыжов, профессор МГТУ им. Баумана

Зубчатые колеса современных газотурбинных двигателей подвержены высоким силовым, тепловым и вибрационным нагрузкам. В конструктивном и технологическом отношении они относятся к наиболее сложным деталям двигателя. Обеспечение высокого качества их изготовления является актуальной задачей для газотурбостроителей. Ее решение требует постоянного совершенствования технологических процессов, разработки и внедрения новых методов обработки с широким использованием современных программно-вычислительных комплексов, сложного технологического оборудования и контрольно-измерительной техники, управляемых быстродействующими ЭВМ.

Используя накопленный опыт изготовления зубчатых колес двигателя АЛ-31Ф и его модификаций, а также редуктора двигателя Д-27, ФГУП "ММПП "Салют" готов приступить к изготовлению редукторов, обладающих высокой надежностью и большим ресурсом, для семейства перспективных двигателей российского гражданского самолета МС-21.

Данная публикация является продолжением серии статей, посвященных разработке ключевых технологий для перспективных двигателей.

Ионная цементация - эффективный способ химико-термической обработки зубчатых колес

Ионная цементация - процесс науглероживания материала в низкотемпературной углеводородной плазме тлеющего разряда. В ее основе лежит метод активации электрическим разрядом газовой среды и обрабатываемой поверхности, создающий благоприятные условия для ускорения внешнего и внутреннего массопереноса углерода и, как следствие, формирования диффузионного слоя. С помощью ионной цементации наиболее эффективно решаются основные задачи химико-термической обработки - управление характеристиками диффузионного слоя и интенсификация процесса науглероживания. Ионную цементацию проводят на специализированных установках.

Детали помещают на катод в герметичную газоразрядную камеру, через которую при небольшом расходе (до 0,1 м3/ч ) и пониженном давлении (1,3…26 Па) прокачивают углеродсодержащую газовую смесь (Аr + H2 + СH4). Между катодом (деталями) и анодом (стенки заземленной газоразрядной камеры) специальным источником электропитания создают постоянное или пульсирующее с частотой 10 кГц напряжение (400…800 В).

Под действием электрического поля в газоразрядном промежутке лавинообразно развивается процесс ионизации - образование электронов и положительных ионов, которые разгоняются электрическим полем [1].

Важная особенность аномального тлеющего разряда - существование вблизи катода большого перепада электрического потенциала [2]. Именно в области катодного падения потенциала, которое находится в непосредственной близости (1…5 мм) от обрабатываемой поверхности, развиваются основные процессы газоразрядной плазмы. Под влиянием катодного падения потенциала ионы приобретают высокую кинетическую энергию и бомбардируют обрабатываемую поверхность, выбивая из нее первичные электроны. Последние в катодной области разгоняются настолько, что ионизируют атомы газовой среды (ионизация электродным ударом) [3]. Ионы, устремляясь к поверхности детали, вместе с летящими навстречу вторичными электронами вызывают целый каскад процессов, главными из которых являются процессы диссоциации, ионизации, возбуждения, рекомбинации. Считают [4], что до 80 % энергии разряда расходуется на возбуждение частиц плазмы, снятие которого сопровождается характерным свечением разряда. Наиболее яркое свечение возникает в зоне катодного падения потенциала. Эта зона проявляется в виде светлой полоски, которая охватывает всю поверхность обрабатываемой детали, обеспечивая высокую равномерность цементованного слоя по контуру детали.

Важная особенность аномального тлеющего разряда - существование вблизи катода большого перепада электрического потенциала [2]. Именно в области катодного падения потенциала, которое находится в непосредственной близости (1…5 мм) от обрабатываемой поверхности, развиваются основные процессы газоразрядной плазмы. Под влиянием катодного падения потенциала ионы приобретают высокую кинетическую энергию и бомбардируют обрабатываемую поверхность, выбивая из нее первичные электроны. Последние в катодной области разгоняются настолько, что ионизируют атомы газовой среды (ионизация электродным ударом) [3]. Ионы, устремляясь к поверхности детали, вместе с летящими навстречу вторичными электронами вызывают целый каскад процессов, главными из которых являются процессы диссоциации, ионизации, возбуждения, рекомбинации. Считают [4], что до 80 % энергии разряда расходуется на возбуждение частиц плазмы, снятие которого сопровождается характерным свечением разряда. Наиболее яркое свечение возникает в зоне катодного падения потенциала. Эта зона проявляется в виде светлой полоски, которая охватывает всю поверхность обрабатываемой детали, обеспечивая высокую равномерность цементованного слоя по контуру детали.

Бомбардировка поверхности детали положительными ионами и возбужденными частицами вызывает три характерных эффекта [1]:

- нагревание катода;

- катодное распыление;

- образование в поверхностном слое металла дефектов кристаллического строения.

Нагрев катода связан с передачей поверхности металла кинетической энергии ионов. Энергия удара и число ударов зависят от приложенного напряжения, давления газа в камере, массы ионов. Изменяя эти факторы, можно достичь быстрого разогрева поверхности до высоких (1300°С) температур без использования внешнего источника нагрева.

Энергия бомбардирующих поверхность ионов превышает энергию связи атомов в обрабатываемом металле, что создает условия для образования в нем структурных дефектов: вакансий и дислокационных петель. С большой вероятностью можно предположить, что вакансионные и дислокационные образования активируют поверхность, служат адсорбционными центрами на ней. Они способны выполнять роль ловушек для атомов углерода (и азота при нитроцементации), увеличивая градиент концентрации насыщающих элементов в поверхностном слое.

Электрический разряд качественно и количественно изменяет процесс доставки углерода к обрабатываемой поверхности, создает условия для резкой интенсификации диффузионного насыщения.

По данным [3] плазма тлеющего разряда неизотермична. Температура электронов в 1000 раз превышает температуру ионов. Высокая энергия электронов, а также наличие возбужденных атомов и ионов способствуют резкому ускорению химических реакций в газовой фазе. Важно, что ионизированное состояние устанавливается непосредственно у поверхности детали, сокращая путь переноса углерода. Кроме того, высокая энергия частиц плазмы (0,1…2,0 эВ) обусловливает их специфическое физическое и химическое взаимодействие с поверхностью, многократно ускоряющее процессы массопереноса и адсорбции.

По данным [3] плазма тлеющего разряда неизотермична. Температура электронов в 1000 раз превышает температуру ионов. Высокая энергия электронов, а также наличие возбужденных атомов и ионов способствуют резкому ускорению химических реакций в газовой фазе. Важно, что ионизированное состояние устанавливается непосредственно у поверхности детали, сокращая путь переноса углерода. Кроме того, высокая энергия частиц плазмы (0,1…2,0 эВ) обусловливает их специфическое физическое и химическое взаимодействие с поверхностью, многократно ускоряющее процессы массопереноса и адсорбции.

Достигнутые успехи в производстве автоматизированных установок, а также преимущества ионной цементации, обусловленные особенностями науглероживания деталей в низкотемпературной плазме, сделали возможным размещать установки в цехах механообработки. Благодаря существенному сокращению времени обработки технологический цикл на этих установках хорошо адаптирован к условиям работы цехов механообработки и сборки. Немаловажную роль для интегрирования установок ионной цементации в технологические линии имеет тот факт, что установки не нагревают окружающую среду этих цехов, не выбрасывают токсичные газы и не имеют горящего факела.

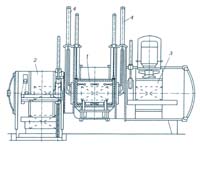

В соответствии с мировой тенденцией создания новых производственных систем на ММПП "Салют" впервые в России создан участок ионной химико-термической обработки. Он включает установку "Салют-60" для ионного азотирования и две установки (трех- и двухкамерную) для ионной цементации (нитроцементации), а также моечную машину и камерную закалочную печь с системой охлаждения в газовом потоке под давлением. Универсальная трехкамерная установка для ионной цементации приобретена у фирмы IPSEN, другая создана собственными силами путем модернизации имеющейся двухкамерной вакуумной печи для проведения в ней процессов ионной цементации и нитроцементации.

Базовым технологическим оборудованием участка является трехкамерная установка периодического действия с двумя системами охлаждения. Установка реализует комбинацию ионной цементации (нитроцементации) с закалкой в масле или закалкой в потоке газа (азот) под давлением до 0,6 МПа. В средней камере проводят цементацию, после которой детали закаливают в левой камере в потоке газа или в правой камере в масле. Гибкая система охлаждения дает возможность обрабатывать детали из сталей различных марок.

Участок с установками ионной цементации и азотирования встроен в виде гибкой технологической ячейки в цех механообработки. Детали от металлообрабатывающих станков на специальной тележке поступают в накопитель. Из него они подаются в одну из двух горизонтальных установок ионной цементации. После науглероживания, непосредственной закалки и других операций химико-термической обработки детали поступают в накопитель, а из него на чистовую механообработку (шлифование), контроль качества обработки и сборку. Определенная группа деталей поступает в установки ионного азотирования и затем на чистовую механообработку.

Комплекс технологического оборудования образует гибкую производственную систему (ГПС). ГПС получили широкое применение в механообрабатывающем производстве. Их основой служат станки с ЧПУ или обрабатывающие центры. Функцию обрабатывающего модуля ГПС в термическом производстве зубчатых колес в полном объеме выполняют автоматизированные установки ионной цементации. Такие установки обладают универсальностью и высокой технологической гибкостью. Они интегрируют в одну гибкую систему все технологическое оборудование, реализующее процессы химико-термической обработки. Автоматизация на базе ГПС дает возможность повысить эффективность использования технологического оборудования и обеспечить высокое качество и производительность обработки.

Оптимизация поверхностей зубьев и наладочных установок станков

Условия работы конических пар двигателя АЛ-31Ф связаны с большими окружными скоростями, нагрузками и высокими тепловыми полями, что приводит к изменению взаимного положения колес, нарушению контакта зубьев и плавности работы, повышенным динамическим нагрузкам и вибрациям. В период доводки передач по результатам длительных испытаний были установлены определенные параметры модификации поверхностей зубьев в виде формы, размеров и расположения пятен контакта на поверхности зубьев, получаемых в виде отпечатков краски при легком торможении одного из колес пары.

Условия работы конических пар двигателя АЛ-31Ф связаны с большими окружными скоростями, нагрузками и высокими тепловыми полями, что приводит к изменению взаимного положения колес, нарушению контакта зубьев и плавности работы, повышенным динамическим нагрузкам и вибрациям. В период доводки передач по результатам длительных испытаний были установлены определенные параметры модификации поверхностей зубьев в виде формы, размеров и расположения пятен контакта на поверхности зубьев, получаемых в виде отпечатков краски при легком торможении одного из колес пары.

Финишная обработка зубчатых колес выполняется на механических зубошлифовальных станках, имеющих большое количество кинематических цепей и, следовательно, требующих большого набора (до 37) наладочных установок. Опыт показал, что для обеспечения стабильного качества зубчатых колес при использовании системы контроля по пятну контакта необходимо жесткое закрепление станков за конкретными обрабатываемыми деталями. В связи с этим потребовалось использование шести зубошлифовальных станков (при низком коэффициенте их загрузки) для обработки двух пар конических колес. Конечно, такую систему обработки нельзя признать рациональной.

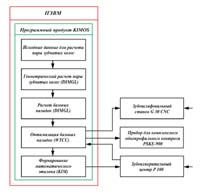

В настоящее время на ММПП "Салют" действует иная технологическая система, применяемая при финишном зубошлифовании конических зубчатых колес с круговыми зубьями. Она основана на использовании программного продукта KIMoS и следующего комплекта технологического оборудования:

- пятикоординатного зубошлифовального станка с ЧПУ модели G 30 CNC фирмы KLINGELNBERG;

- четырехкоординатного зубоизмерительного центра модели P 100 фирмы KLINGELNBERG;

- прибора для комплексного однопрофильного контроля зубчатых колес модели PSKE-900 фирмы KLINGELNBERG;

- персонального компьютера.

Управление системами ЧПУ технологического оборудования осуществляется собственными встроенными компьютерами, которые на основе баз данных, формируемых последовательно блоками программ KIMoS, генерируют управляющие программы для обработки и измерения поверхностей зубьев.

Система функционирует следующим образом. Первоначально по блоку DIMGL рассчитываются геометрические параметры зубчатых колес пары. Следует заметить, что данный расчет (в отличие от программы расчета геометрии передач фирмы GLEASON) имеет проверочный (не проектировочный) характер и служит в большей части для сверки исходных данных с чертежными и для приведения в соответствие геометрических параметров, полученных в результате расчета по программе, с данными чертежа. Причиной несоответствия является различие в методиках геометрического расчета конических зубчатых передач.

Система функционирует следующим образом. Первоначально по блоку DIMGL рассчитываются геометрические параметры зубчатых колес пары. Следует заметить, что данный расчет (в отличие от программы расчета геометрии передач фирмы GLEASON) имеет проверочный (не проектировочный) характер и служит в большей части для сверки исходных данных с чертежными и для приведения в соответствие геометрических параметров, полученных в результате расчета по программе, с данными чертежа. Причиной несоответствия является различие в методиках геометрического расчета конических зубчатых передач.

Параллельно с расчетом геометрии этим же блоком осуществляется расчет базовых наладочных установок станков для нарезания и шлифования зубьев, которые являются исходными данными для формирования конфигурации рабочих поверхностей зубьев. Расчет базовых наладок выполняется для одного из трех станков фирмы GLEASON моделей 16, 26 и 116. Выбор базового станка для расчета определяет универсальность схемы зубопрофилирования: чем выше универсальность схемы профилирования, тем короче путь оптимизации наладочных установок. В полной мере этим требованиям удовлетворяет схема станка модели 116, хотя практика выполнения расчетов показала, что хорошие результаты достигаются и при выборе в качестве базового станка модели 26.

Следующий этап расчета осуществляется блоком анализа WTCC. Этот этап включает анализ качества зацепления по геометрическим и кинематическим показателям путем моделирования зацепления пары зубчатых колес, рабочие поверхности которых синтезированы блоком DIMGL. Зацепление анализируется с учетом двух условий. Первое условие - малая нагрузка, исключающая упругие деформации контактирующих поверхностей, т.е. полная аналогия зацепления зубьев в условиях контроля. Второе - при оценке пятна контакта принимается слой краски, равный 0,006 мм.

Выходными данными анализа являются размеры, форма и расположение пятна контакта, кривая Бакстера, величины модификации профилей и линий зубьев. При этом модификация профилей зубьев оценивается в среднем сечении зубчатого венца, а по линиям зубьев - в сечении зубьев делительным конусом.

На этом этапе вносятся коррективы в наладочные установки станков для обеспечения значений параметров, оговоренных технической документацией (ТУ чертежа, инструкция по контролю и т.д.). При достижении положительных результатов формируется база данных управляющих программ для шлифования деталей на станке G 30 CNC, в соответствии с которой производится обработка зубьев колеса и шестерни.

Параллельно по блоку KIM формируется математический образ (эталон) поверхностей зубьев в виде системы координат точек и нормалей. Математический эталон поверхностей реализуется на измерительном центре P 100 и служит для сопоставления расчетных и фактических координат поверхностей зубьев при их измерении. По результатам измерений вносятся коррективы в наладочные установки станка, с учетом которых проводится повторное шлифование зубьев. Как показывает практика, требуемый результат достигается уже после второго шлифования.

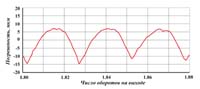

Окончательно изготовленные детали устанавливаются на прибор для комплексного однопрофильного контроля, где осуществляется оценка качества по кинематическим показателям и пятну контакта. При этом контроле колеса устанавливаются на расчетные монтажные расстояния и обкатываются в однопрофильном зацеплении при легком торможении ведомого колеса. Контактирование поверхностей при зацеплении осуществляется по действующей линии. При отсутствии деформации зубьев их зацепление осуществляется только на участке действующей линии, ограниченной точками пересопряжения зубьев. Поэтому при комплексном однопрофильном контроле пары конических колес оценивается кинематическая погрешность пары зубьев на участке действующей линии (дуге зацепления), соответствующей угловому шагу шестерни. По своей сути эта кривая кинематической погрешности является отражением суммарной модификации находящихся в зацеплении участков поверхностей пары зубьев и, следовательно, она может быть выбрана в качестве нормируемого параметра. Нормирование отклонения величины модификации на угловом шаге пары зубчатых колес предусмотрено в ОСТ 1 41667-89 "Колеса зубчатые конические авиационные. Допуски".

Окончательно изготовленные детали устанавливаются на прибор для комплексного однопрофильного контроля, где осуществляется оценка качества по кинематическим показателям и пятну контакта. При этом контроле колеса устанавливаются на расчетные монтажные расстояния и обкатываются в однопрофильном зацеплении при легком торможении ведомого колеса. Контактирование поверхностей при зацеплении осуществляется по действующей линии. При отсутствии деформации зубьев их зацепление осуществляется только на участке действующей линии, ограниченной точками пересопряжения зубьев. Поэтому при комплексном однопрофильном контроле пары конических колес оценивается кинематическая погрешность пары зубьев на участке действующей линии (дуге зацепления), соответствующей угловому шагу шестерни. По своей сути эта кривая кинематической погрешности является отражением суммарной модификации находящихся в зацеплении участков поверхностей пары зубьев и, следовательно, она может быть выбрана в качестве нормируемого параметра. Нормирование отклонения величины модификации на угловом шаге пары зубчатых колес предусмотрено в ОСТ 1 41667-89 "Колеса зубчатые конические авиационные. Допуски".

Параллельно с оценкой пар по кинематическим показателям на этом же приборе может осуществляться и контроль пятна контакта.

Оптимизация наладочных установок зубошлифовального станка G 30 CNC при обработке пары колес ЦКП с помощью программного комплекса KIMoS производится следующим образом. Исходными для расчетного блока DIMGL являются следующие геометрические параметры пары колес:

число зубьев шестерни...................................................................... 31

число зубьев колеса.......................................................................... 37

ширина венца колеса, мм................................................................... 20

внешний делительный диаметр колеса, мм............................................ 183,869

угол профиля, градус......................................................................... 20

угол наклона зубьев шестерни, градус................................................. 15

межосевой угол, градус...................................................................... 90

номинальный диаметр зуборезной головки (шлифовального круга), мм...... 200.

Кроме отмеченных параметров, по мере выполнения расчетов могут быть введены дополнительно первичные требования к размерам длины пятна контакта в долях от длины зубьев колеса и шестерни (в нашем случае эти коэффициенты выбраны Bv = Bx = 0,5). Следующими параметрами, которые могут быть введены как исходные, являются углы профилей шлифовального круга для обработки выпуклой (CONVEX) и вогнутой (CONCAVE) сторон шестерни. Обычно на чертежах шестерен эти углы задаются как параметры зуборезных головок в виде номеров резцов, и на начальном этапе расчета их использование обеспечивает хорошее первое приближение. Остальные геометрические параметры передачи, необходимые для расчета наладочных установок, анализа зацепления и контроля поверхности зубьев, рассчитываются автоматически. Выходные данные программы DIMGL содержат геометрические параметры колеса и шестерни (Spiral Bevel Gear Dimensions) и инструмента (Cutter), а также исходные базовые наладочные установки (Machinе Settings) для окончательной обработки колеса двусторонним и шестерни односторонним методами. Следует отметить, что здесь отражаются не все выходные данные, а только их часть, необходимая для данного этапа расчета. Далее пакет данных передается в блок WTCC для выполнения анализа зацепления и оптимизации наладочных установок.

Так как основное требование к качеству зацепления сформулировано в виде требований к пятну контакта, параметры которого установлены результатами длительных и летных испытаний передач в составе изделия, то на первом этапе оптимизации наладочных установок производится сопоставление параметров расчетного и требуемого пятен контакта и выбор стратегии корректировки поверхности зубьев. На основании сопоставления характеристик требуемых пятен контакта и полученных расчетом были определены направление и порядок выполнения работ по оптимизации поверхности и наладочных установок, включающие следующие основные этапы:

- установку центра пятна контакта в среднее положение по высоте зубьев;

- создание отрывов от головки зубьев колеса;

- корректировка размеров пятна контакта по длине и его смещение по ширине зубчатого венца в требуемое положение;

- определение порога чувствительности зацепления к взаимному смещению колес от расчетного монтажного положения.

В связи с тем, что смещение центра пятна контакта по высоте зубьев вызвано несовпадением углов зацепления зацепляющихся поверхностей, на первом этапе вводятся поправки, минимизирующие их разность (d = 0). Поправки вводятся непосредственно в виде последовательных числовых значений d , и для каждого введенного значения поправки производится расчет пятна контакта. Программа предлагает варианты корректирующих наладочных установок станка для реализации заданного условия. Например, программа может предложить четыре варианта корректирующих наладочных установок:

- изменение гипоидного смещения шестерни;

- изменение передаточного отношения цепи обката;

- изменение угла производящего контура шлифовального круга;

- использование модификатора обката.

Выбор одного из них остается за пользователем, после чего программа автоматически производит корректировку базовых наладочных установок и параметров инструмента. В связи с хорошим первым приближением в нашем случае в качестве подналадки была выбрана корректировка производящего контура инструмента, что привело к получению положительного результата уже после второй коррекции. Выполнение этого этапа - постановка центра пятна контакта (расчетной точки) в среднее положение по высоте зуба не приводит к модификации профилей, но создает предпосылки для выполнения следующего этапа. Кроме того, при введении модификации профилей и линий зубьев для сохранения этого положения центра пятна контакта потребуется варьирование параметром d .

Следующий этап оптимизации связан с выполнением модификации профилей зубьев и изменением характера их контактирования - обеспечением отрывов пятна контакта от головок зубьев колеса и шестерни. Численные значения профильной модификации вводятся в качестве исходных данных для расчета.

Программа анализа зацеплений V-H может быть использована в автоматическом или ручном режиме работы. Последний особенно эффективен, если известны фактические значения величин, характеризующих изменения взаимного положения колес при работе под нагрузкой. Указанные значения могут быть введены в качестве исходных данных через меню. Здесь дополнительно могут быть введены значения изменения межосевого угла.

Оптимизированные наладочные установки вводятся в компьютер станка (с дискеты или прямым вводом) для выполнения финишного зубошлифования колеса и шестерни. Они же являются исходными данными для формирования математического эталона поверхностей зубьев в виде координат точек и нормалей (блок KIM), который передается в компьютер прибора Р 100, преобразующий эти данные в управляющую программу для измерения поверхностей зубьев.

Последним этапом изготовления зубчатых конических пар является их контроль на приборе для комплексного однопрофильного контроля модели PSKE-900 для оценки кинематических характеристик зацепления. Были получены графики кривых Бакстера для трех пар зацепляющихся зубьев. Сопоставлять расчетные и фактические кривые можно только на участках, соответствующих зацеплению на угловом шаге шестерни. Сравнение кривых показывает, что указанные графики совпадают по форме, а величина отклонений по амплитуде не превышает 3 мкм, что следует признать удовлетворительным.

Проведенные стендовые натурные испытания передач в составе изделий, а также опыт их эксплуатации показали бездефектную работу, что свидетельствует о близкой к оптимальной модификации поверхности и об эффективности использованного математического аппарата.

Оптимизированные наладочные установки сохраняются в памяти компьютера станка и при необходимости легко вызываются по номеру управляющей программы, при этом наладка станка (кроме операции замены шлифовального круга) осуществляется автоматически. Повторяемость при воспроизведении наладочных установок позволяет обеспечить точность выполнения поверхностей зубьев в пределах заданных требований без введения дополнительных подналадочных корректировок.

Внедрение на ММПП "Салют" технологической системы финишного зубошлифования конических зубчатых колес с круговой формой зубьев для двигателя АЛ-31Ф в серийное производство позволило не только обеспечить стабильное качество их изготовления, но и высвободить шесть механических зубошлифовальных станков модели GLEASON 463.

Литература

1. Бабат-Захряпин А.А., Кузнецов Г.Д. Химико-термическая обработка в тлеющем разряде. М.: Атомиздат, 1975.

2. Смирнов Б.М. Введение в физику плазмы. М.: Наука, 1982.

3. Еремин Е.Н. Элементы газовой электрохимии. М.: МГУ, 1968.

4. Райзер Ю.П. Физика газового разряда. М.: Наука, 1992.