|

НОВЫЙ ВИТОК РАЗВИТИЯ

электроэрозионной обработки

Применение электроэрозионной обработки металлов известны давно. Например, резка металлов с наложением электрического тока применялась около 70 лет тому назад. Последующее быстрое развитие электроэрозионной обработки металлов и превращение их в самостоятельную отрасль электротехнологии началось вскоре после изобретения в 1943 г. Б.Р. и Н.И. Лазаренко электроискрового и В.Н. Гусевым - анодно-механического способов.

Электроэрозионные способы обеспечивают обработку токопроводящих материалов с любыми физико-механическими свойствами. Именно поэтому данные способы обработки будут приобретать все большее распространение с повышением твердости обрабатываемых материалов, усложнением формы поверхности детали и улучшением технико-экономических показателей электроэрозионных способов обработки (повышением производительности, чистоты поверхности, точности, стойкости инструмента и снижением энергоемкости процесса). Исходя из требований, предъявляемых к материалам, из которых изготавливаются электроды-инструменты, наилучшие показатели имеют медь, латунь, вольфрам, алюминий, графит и графитовые материалы.

Исторически первым материалом, из которого изготавливали

проволоку для вырезных электроискровых станков, была медь. Однако, по мере совершенствования станков и введения новых опций, в

частности, автоматической заправки проволоки, медь была вытеснена латунью. Затем появилась проволока и из других металлов. Но все,

как известно, развивается по спирали. Медная

проволока вновь пробивает себе дорогу.

Исторически первым материалом, из которого изготавливали

проволоку для вырезных электроискровых станков, была медь. Однако, по мере совершенствования станков и введения новых опций, в

частности, автоматической заправки проволоки, медь была вытеснена латунью. Затем появилась проволока и из других металлов. Но все,

как известно, развивается по спирали. Медная

проволока вновь пробивает себе дорогу.

Эксклюзивным поставщиком медной проволоки марки dacoCut X в России является компания "Приматек Инжиниринг". А саму медную проволоку производит немецкая компания J.G.DAHMEN. Ее характерной особенностью является высокая проводимость (50 м/Ом·мм2). Проволока изготавливается диаметром 0,25 и 0,3 мм и имеет прочность на разрыв 500 Н/мм2, в перспективе возможно появление проволоки прочностью порядка 900…1000 Н/мм2.

Появление нового инструмента, а проволока это инструмент электроэрозионного станка, всегда сопровождается его

испытаниями. Одними из первых их провели на ММПП "Салют".

Применение проволоки dacoCat X Cupper диаметром 0,25 мм

позволило увеличить скорость обработки стали 45 при высоте

реза 30 мм на 25…30 % с одновременным снижением удельного расхода проволоки до 15…20 %. Учитывая проблемы, связанные с применением данной проволоки, было рекомендовано

использовать ее на операциях, где наличие автозаправки некритично. Одновременно было отмечено, что при стоимости

проволоки в полтора раза выше латунной рентабельность ее

применения сохраняется.

Положительные результаты были получены и в ходе испытания этой проволоки на Московском монетном дворе - филиале “Гознака”. Для получения более объективного заключения была

высказана просьба о получении дополнительного количества

проволоки для продолжения экспериментов с различными мате/

риалами и режимами резания.

На еще одном двигателестроительном предприятии ОАО "ММП им В.В. Чернышева" были проведены сравнительные

испытания на зарубежных (швейцарских и японских) станках и

модернизированном отечественном станке А207.86. Испытания подтвердили сложность работы с этой проволокой на станках с автоматической заправкой, но показали, что ее применение на отечественном оборудовании обеспечивает лучшие

результаты как по шероховатости, так и по производительности процесса, что позволило предприятию перейти к использованию проволоки dacoCut X на отечественном оборудовании

в основном производстве.

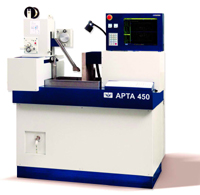

Российская научно-промышленная корпорация "ДЕЛЬТА-ТЕСТ" как раз и производит и модернизирует электроэрозионные

станки, оснащая их генераторами тока нового поколения. Использованием на модернизированных станках этой компании медной проволоки-электрода dacoCut X удалось добиться увеличения производительности до

100 мм2/мин и более. Модернизированные

станки имеют преимущество перед современными станками ведущих мировых производителей по ряду показателей:

Российская научно-промышленная корпорация "ДЕЛЬТА-ТЕСТ" как раз и производит и модернизирует электроэрозионные

станки, оснащая их генераторами тока нового поколения. Использованием на модернизированных станках этой компании медной проволоки-электрода dacoCut X удалось добиться увеличения производительности до

100 мм2/мин и более. Модернизированные

станки имеют преимущество перед современными станками ведущих мировых производителей по ряду показателей:

- экономичность - генератор потребляет

меньше электроэнергии, чем импортный;

-

универсальность - обработка различных материалов (сталь, сплавы, цветной металл);

- применение диэлектрика без его деионизации;

- доступность регулировки через управляющую программу частоты, длительности, напряжения и других

характеристик импульса.

Компания ООО "НПК "ДЕЛЬТА/ТЕСТ" готова осуществить модернизацию электроэрозионных станков заказчика с целью доведения их характеристик до мирового уровня. А компания ООО "Приматек Инжиниринг" всегда готова поставить расходные материалы, мерительный инструмент и оборудование от ведущих мировых производителей.

В ассортименте компании помимо медной проволоки:

-

проволока-электрод для электроэрозионной обработки компании J.G.DAHMEN и проволока из никелевых, кобальтовых и титановых сплавов широкого спектра применения компании Alloy Wire

International Ltd. (Великобритания);

-

запасные части и технологическая оснастка для металлообрабатывающих станков;

-

фильтры, ионообменная смола, диэлектрик;

-

индустриальные масла, смазки, СОЖ;

-

шарнирные шланги MAXIFLEX для СОЖ;

-

мерительный инструмент и оборудование TESA и STANDARD GAGE;

-

слесарно/монтажный инструмент UNIOR, GEDORE, WIHA.

Поставки продукции осуществляются со склада в Москве и под заказ.

ООО "НПК "Дельта-Тест"

141190, Московская обл., Фрязино, Заводской проезд, 4, а/я 499.

Тел./Факс: (495) 995-0968, (496) 564-7144, 564-9455.

E-mail: arta@edm.ru

http://www.edm.ru

ООО "Приматек Инжиниринг":

109443, Москва, ул. Юных Ленинцев, 83, корп. 4.

Тел./Факс: (495) 709-9720, 709-9882, 661-3176.

E-mail: primatec@gmail.com; primatec@inbox.ru

http://www.primatec.ru