|

ПРИМЕНЕНИЕ ТИТАНОВЫХ СПЛАВОВ В ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЯХ

Открытое акционерное общество "Конструкторское бюро химавтоматики":

Владимир Сергеевич Рачук, генеральный директор –

генеральный конструктор, д.т.н.

Излагается опыт КБ химавтоматики (КБХА) в использовании титановых сплавов в ЖРД. Приводится сравнение напряженности рабочих колес (РК) насосов и турбин турбонасосных агрегатов кислородно-керосиновых ЖРД (с дожиганием и без дожигания) и кислородно-водородных ЖРД. Дается сравнение прочности РК, выполненных из нержавеющих сталей и алюминиевых, никелевых и титановых сплавов. Отмечаются преимущества титановых сплавов, получаемых методами гранульной металлургии, по сравнению с другими конструкционными материалами.

Жидкостный ракетный двигатель (ЖРД) является высоконапряженным объектом. Обеспечение требований по прочности и долговечности элементов ЖРД достигается разработкой рациональной конструкции и максимальным использованием физико-механических характеристик материалов и достижений технологий. Основными конструкционными материалами ЖРД являются высокопрочные нержавеющие стали и никелевые сплавы. Для кислородно-водородных ЖРД на выбор материалов накладываются ограничения, связанные с криогенными температурами компонентов топлива и с влиянием водорода на служебные свойства материалов в условиях эксплуатации. Рабочие колеса (РК) насосов и турбин турбонасосных агрегатов (ТНА) относятся к наиболее напряженным элементам двигателя, работающим в сложных условиях нагружения, в том числе с динамическими нагрузками. Особого внимания заслуживает выбор материала РК водородного насоса и турбины.

Жидкостный ракетный двигатель (ЖРД) является высоконапряженным объектом. Обеспечение требований по прочности и долговечности элементов ЖРД достигается разработкой рациональной конструкции и максимальным использованием физико-механических характеристик материалов и достижений технологий. Основными конструкционными материалами ЖРД являются высокопрочные нержавеющие стали и никелевые сплавы. Для кислородно-водородных ЖРД на выбор материалов накладываются ограничения, связанные с криогенными температурами компонентов топлива и с влиянием водорода на служебные свойства материалов в условиях эксплуатации. Рабочие колеса (РК) насосов и турбин турбонасосных агрегатов (ТНА) относятся к наиболее напряженным элементам двигателя, работающим в сложных условиях нагружения, в том числе с динамическими нагрузками. Особого внимания заслуживает выбор материала РК водородного насоса и турбины.

На примерах ЖРД, разработанных КБХА, приводилось сравнение окружных скоростей РК насосов (крыльчаток) U2 и РК турбин Uср кислородно-керосиновых (РД-0110, РД-0124) и кислородно-водородных (РД-0120, РД-0146) ЖРД. Результаты исследований показали, что окружные скорости РК, характеризующие их напряженность, в кислородно-водородных ЖРД существенно выше, чем в кислородно-керосиновых ЖРД. Высокие окружные скорости РК водородных насосов обусловлены их высоким напором из-за меньшей на порядок плотности водорода по сравнению с плотностью керосина, используемого в качестве горючего в кислородно-керосиновых ЖРД. Высокие окружные скорости турбины кислородно-водородных ЖРД связаны с высокой работоспособностью рабочего газа турбины. Выбором высокой окружной скорости РК и высокой частоты вращения ротора ТНА решается задача обеспечения высокой экономичности и минимального количества ступеней водородного насоса и турбины. Величины окружных скоростей РК выбираются практически до предельных значений, то есть до таких значений, когда обеспечивается минимальный нормируемый запас прочности. Требуемая прочность и долговечность РК кислородно-водородных ЖРД обеспечиваются комплексом технических решений, в том числе выбором материала и способа изготовления, разработкой рациональной конструкции с привлечением результатов детального расчетного прочностного анализа с учетом влияния водорода на механические характеристики материала и экспериментального подтверждения прочности РК.

Для обеспечения заданной прочности РК необходимо правильно выбрать материал и технологию его изготовления. Одним из главных критериев прочности РК является запас по разрушающей частоте вращения kB=nраз/nраб=Uраз/Uраб, где nраз, nраб, Uраз, Uраб - соответственно разрушающие и рабочие частоты вращения и рабочие окружные скорости. Если пренебречь центробежными силами лопаток, для диска, то запас по разрушающей частоте kB=1/ω×(F/J)0,5(σB/r)0,5, где ω - угловая скорость диска; σB - соответственно предел прочности; r - плотность материала диска; F - площадь половины меридионального сечения диска; J - момент инерции половины меридионального сечения диска относительно оси вращения.

При заданной частоте вращения и геометрических параметрах диска запас по разрушающей частоте вращения РК определяется критерием удельной прочности материала (σB/r)0,5, используемым при предварительном выборе материалов РК.

При заданной частоте вращения и геометрических параметрах диска запас по разрушающей частоте вращения РК определяется критерием удельной прочности материала (σB/r)0,5, используемым при предварительном выборе материалов РК.

Известно, что наибольшей удельной прочностью при комнатной температуре (293 К) и при температуре жидкого водорода обладают титановые сплавы [1]. При комнатной температуре сталь ВНЛ-6 и алюминиевый сплав АК6 незначительно уступают по удельной прочности титановому сплаву ВТ5-1кт. При температуре жидкого водорода (20 К) титановые сплавы по удельной прочности существенно превосходят алюминиевый сплав АК6 и литейные стали ВНЛ-1 и ВНЛ-6. Титановые сплавы ВТ5-1кт и ВТ6С при температуре 20 К имеют близкие значения удельной прочности. При температуре 293 К предпочтение следует отдать титановому сплаву ВТ6С, так как при комнатных температурах этот сплав менее чувствителен к снижению пластических характеристик под воздействием водорода.

При выборе материалов РК, кроме удельной прочности, пластичности и вязкости разрушения, учитывается также способ получения заготовок деталей. В зависимости от способа изготовления РК назначаются различные запасы по разрушающей частоте вращения.

В заготовках РК из литейных сплавов и сталей присутствуют литейные дефекты (поры, рыхлоты, засоры), являющиеся концентраторами напряжений. Литейные стали ВНЛ-1 и ВНЛ-6 из-за концентрации напряжений в местах литейных дефектов и значительного снижения пластичности при температуре 20 К неприемлемы для высоконагруженных РК водородных насосов и могут быть использованы только для РК относительно малой напряженности. Вследствие этого для литых РК принимается повышенный запас по разрушающей частоте вращения по сравнению с РК из деформируемых материалов. Для литых РК повышение запасов по разрушающей частоте вращения обусловлено не только наличием литейных дефектов, но и менее стабильными механическими свойствами и относительно низкой пластичностью.

Существенным достоинством обладают сплавы, получаемые методом горячего изостатического прессования (ГИП). В КБХА для ТНА освоено получение по такой технологии заготовок из титановых сплавов ВТ5-1кт, ВТ6С и никелевых сплавов ЭП741П и ЭП741НП. У заготовок, получаемых методом ГИП, обеспечивается не только высокая прочность и пластичность материала, но и практически отсутствуют дефекты, достигается однородная мелкозернистая структура материала.

При создании кислородно-водородного ЖРД РД-0120 для ракетно-космической системы "Энергия-Буран" в КБХА были проведены фундаментальные работы для обеспечения прочности рабочих колес трехступенчатого водородного насоса ТНА. Эти работы включали:

При создании кислородно-водородного ЖРД РД-0120 для ракетно-космической системы "Энергия-Буран" в КБХА были проведены фундаментальные работы для обеспечения прочности рабочих колес трехступенчатого водородного насоса ТНА. Эти работы включали:

- расчет методом конечных элементов напряженно-деформированного состояния вариантов конструктивного исполнения РК (профиль меридионального сечения основного и покрывного дисков, количество лопаток, диаметры уплотнительных поясков, разгрузочные отверстия);

- экспериментальное исследование изменения механических характеристик конструкционных материалов (сталь ВНЛ-6, титановые сплавы ВТ5Л и ВТ5-1кт) под воздействием жидкого и газообразного водорода;

- отработку и выбор технологии изготовления РК (литая заготовка; деформируемая заготовка с фрезерованием лопаток и последующей диффузионной сваркой покрывного диска; заготовка, получаемая методом ГИП);

- экспериментальное исследование напряженности РК (тензометрирование, поляризационно-оптический метод исследования напряжений, использование хрупких покрытий и др.);

- сравнительные разгонные испытания до разрушения РК, изготовленных из различных материалов (сталь ВНЛ-6 и титановые сплавы ВТ5Л и ВТ5-1кт) и по различным технологиям, при комнатной температуре на воздухе;

- разгонные испытания РК из сплава ВТ5Л после предварительного захолаживания жидким азотом до температуры 103…135 К;

- подтверждение прочности РК разгонными испытаниями в среде водорода при температуре водорода не более 60 К;

- подтверждение прочности РК испытаниями двигателя на утяжеленных режимах.

При испытаниях на воздухе при температуре 293 К наилучшие результаты были получены для РК из титанового сплава ВТ5-1кт и выявлена непригодность стали ВНЛ-6 для изготовления РК, имеющих окружные скорости, характерные для современных кислородно-водородных двигателей. Достигнутая максимальная разрушающая скорость вращения РК из титановых сплавов, изготовленных по различным технологиям, практически одинакова. Однако РК из титанового сплава ВТ5-1кт, изготовленные методом ГИП, отличаются высокой стабильностью разрушающей скорости. Для данной технологии разница между максимальной и минимальной разрушающими скоростями при комнатной температуре составляет всего 8 %. Это же соотношение для литого РК из титанового сплава ВТ5Л составляет около 30 %.

С понижением температуры испытаний прочность титановых сплавов увеличивается, пластичность - несколько уменьшается. Если при этом пластичность сохраняется на достаточно высоком уровне, то разрушающая скорость РК должна повышаться. Однако после захолаживания в жидком азоте разрушающая скорость РК из сплава ВТ5Л осталась на том же уровне, что и при комнатной температуре. Это объясняется малой пластичностью сплава ВТ5Л при низких температурах. Кроме того, РК из сплава ВТ5Л имели концентраторы напряжений в виде сетки трещин в хрупком поверхностном слое материала. Наибольшая глубина трещин наблюдалась в радиусах перехода лопаток в ступицу РК.

С понижением температуры испытаний прочность титановых сплавов увеличивается, пластичность - несколько уменьшается. Если при этом пластичность сохраняется на достаточно высоком уровне, то разрушающая скорость РК должна повышаться. Однако после захолаживания в жидком азоте разрушающая скорость РК из сплава ВТ5Л осталась на том же уровне, что и при комнатной температуре. Это объясняется малой пластичностью сплава ВТ5Л при низких температурах. Кроме того, РК из сплава ВТ5Л имели концентраторы напряжений в виде сетки трещин в хрупком поверхностном слое материала. Наибольшая глубина трещин наблюдалась в радиусах перехода лопаток в ступицу РК.

При испытаниях в среде водорода при температуре около 60 К для РК с фрезерованными лопатками и приваренным диффузионной сваркой покрывным диском получена разрушающая скорость вращения даже меньше, чем разрушающая скорость вращения при комнатной температуре. Разрушение происходило в виде отрыва покрывного диска от лопаток и было обусловлено концентрацией напряжений из-за малого радиуса галтелей в зоне соединения покрывного диска с лопатками.

При испытании изготовленных методом ГИП рабочих колес в среде водорода при температуре не более 60 К получено значение разрушающей скорости вращения, на 20…25 % превышающей разрушающую скорость вращения при комнатной температуре. Испытания подтвердили основные достоинства изготовления РК при помощи ГИП - это отсутствие концентраторов напряжений в зоне сопряжения покрывного диска с лопатками и высокая пластичность материала.

Разрушающая скорость вращения литой стальной крыльчатки из ВНЛ-6 в среде водорода приблизительно на 25 % ниже разрушающей скорости вращения на воздухе. Поэтому для РК, выполненных из материалов, обладающих малой пластичностью в среде водорода, какими являются применяемые для РК стали ВНЛ-1 и ВНЛ-6, должен приниматься более высокий запас по разрушающей частоте вращения. С учетом экспериментальных данных для стальных литых РК водородного насоса допустимая окружная скорость на номинальном режиме не должна превышать 290 м/с.

Экспериментальные значения разрушающих скоростей вращения РК водородного насоса из стали ВНЛ-6 и из титанового сплава ВТ5-1кт, изготовленного методом ГИП, соответственно составляли 545…577 и 728…784 м/с при температуре 293 К на воздухе и 393…440 и 887…929 м/с при температуре 60 К в водороде. Эти результаты однозначно предопределили использование для высоконагруженных РК водородного насоса ТНА двигателя РД-0120 заготовок из титанового сплава ВТ5-1кт, изготавливаемых методом ГИП.

На этапе определения параметров ТНА и его конструктивной схемы, когда нет еще детального анализа напряженно-деформированного состояния (НДС) конструкции, возникает задача выбора рабочей скорости вращения РК водородного насоса. Исходя из достигнутой разрушающей скорости вращения в среде водорода для РК из титанового сплава ВТ5-1кт, может быть рекомендована максимальная рабочая окружная скорость 605 м/с. Скорость вращения с учетом пределов регулирования превышает номинальную на ~10 %. Следовательно, расчетная окружная скорость РК из титанового сплава ВТ5-1кт на номинальном режиме должна выбираться ~550 м/с. С учетом экспериментальных данных, полученных на РК - прототипе, может быть допущен минимальный нормируемый расчетный запас по разрушающей скорости вращения, при котором рабочая окружная скорость на номинальном режиме может приниматься до ~630 м/с. Это значение окружной скорости может быть положено в основу проектирования ТНА при наличии близкого по конструкции рабочего колеса-прототипа из титанового сплава ВТ5-1кт. При этом следует иметь в виду, что конструктивные особенности РК (отношение внутреннего и наружного диаметров покрывного диска, формы основного и покрывного дисков, количество и толщина лопаток, наличие отверстий и др.) могут снизить допустимую окружную скорость РК. Приведенные рекомендации справедливы для используемых в ЖРД закрытых рабочих колес, то есть для колес, имеющих покрывной диск.

Рекомендуемые с учетом полученных экспериментальных данных значения допустимых окружных скоростей РК водородных насосов следующие: для стали ВНЛ-6 допустимая скорость – 290 м/с (максимальная - 315 м/с), для сплава ВТ5-1кт (ГИП) – 630 м/с (максимальная - 690 м/с) [1].

В конце 1970-х годов КБХА впервые в ракетной технике внедрило РК водородного насоса ЖРД РД-0120, изготовленные методом ГИП из титанового сплава ВТ5-1кт с формообразованием лопаток проточной части РК в процессе получения заготовки [2]. При работе двигателя РД-0120 скорость РК на номинальном режиме составляла 514 м/с при запасе прочности 1,77 и на максимально достигнутом длительном режиме работы - 611 м/с при запасе прочности 1,57. РК из титанового сплава ВТ5-1кт, изготовленные методом ГИП, показали высокую работоспособность в составе двигателя. РК сохраняли работоспособность даже при значительных повреждениях от разрушившихся элементов конструкции ТНА. Сплав ВТ5-1кт показал себя как один из лучших материалов для работы в среде жидкого водорода.

Успешное использование титанового сплава ВТ5-1кт и технологии ГИП при изготовлении РК водородного насоса ТНА двигателя РД-0120 положило начало широкому внедрению титановых сплавов в турбонасосные агрегаты ЖРД.

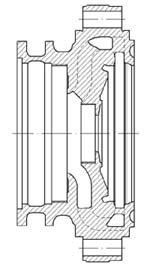

В водородном ТНА первого российского ЖРД РД-0146 безгенераторной схемы РК первой и второй ступеней, шнек, корпус входа, направляющий аппарат, устанавливаемый между первой и второй ступенями насоса, выполнены из титанового сплава ВТ5-1кт. Все заготовки указанных деталей выполняются методом ГИП гранул. В двигателях безгенераторной схемы температура газообразного водорода, протекающего через турбину, близка к комнатной температуре. Это позволило применить титановый сплав ВТ6С для РК первой и второй ступеней турбины, имеющих окружную скорость 550 м/с. Заготовки РК турбины выполняются методом ГИП. При этом РК первой ступени турбины изготавливается заодно целое с валом из того же сплава.

Следует отметить, что в КБХА для изготовления направляющего аппарата водородного насоса двигателя РД-0146, имеющего сложную пространственную форму проточных каналов, впервые применена технология получения заготовки методом ГИП гранул титанового сплава ВТ5-1кт, ранее отработанная при создании двигателя РД-0120 для РК водородного насоса.

Формообразование лопаток проточных каналов РК насоса и турбины и направляющего аппарата насоса осуществляется в процессе получения заготовки методом ГИП.

Ротор ТНА двигателя РД-0120 с крыльчатками из титанового сплава и ротор водородного ТНА двигателя РД-0146 изготовлены полностью, включая и вал, из титановых сплавов ВТ5-1кт и ВТ6С.

В ТНА, созданном в КБХА [3] для модификации двигателя RL10 компании "Пратт-Уитни Рокетдайн", в водородном насосе РК первой и второй ступеней шнек и направляющий аппарат также изготавливаются методом ГИП гранул титанового сплава ВТ5-1кт.

Следует отметить, что в ядерных ракетных двигателях (ЯРД) в качестве рабочего тела используется водород. Условия работы РК водородного насоса и турбины ТНА ЯРД близки к условиям работы РК кислородно-водородных ЖРД безгенераторной схемы. Накопленный опыт использования титановых сплавов в ТНА является основой для разработки не только современных ЖРД, но и будущих ЯРД.

Литература

1. А.И. Дмитренко, В.С. Рачук, М.А. Рудис, В.И. Холодный. Прочность колес водородных насосов высокого давления. // Международный научно-технический журнал "Физико-химическая механика материалов". Том 36, № 4. Львов, 2000.

2. А.И. Дмитренко, В.С. Рачук, М.А. Рудис, В.И. Холодный. Опыт применения газостатического прессования заготовок в турбонасосных агрегатах ЖРД. Новые технологические процессы и надежность ГТД. // Научно-технический сборник № 2. Гранулированные сплавы в двигателях. М.: ЦИАМ, 2001.

3. V.S. Rachuk, A.I. Dmitrenko, M. Buser. A. Minick. Single Shaft Turbopump Expands Capabilities of Upper Stage Liquid Propulsion. AIAA 2008-4946. 44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. 2008. Hartford, CT.