|

СОВРЕМЕННЫЙ ИНСТРУМЕНТ И

ТЕХНОЛОГИИ КОМПАНИИ "ГЮРИНГ"

С 1960 г. компания "Гюринг" поставляет свою продукцию для предприятий авиакосмической промышленности и постоянно расширяет свою деятельность во всем мире в этом быстро растущем секторе. Сегодня компания "Гюринг" является поставщиком для более 250 компаний в авиакосмической промышленности и для компаний, обеспечивающих авиакосмическую промышленность. Ее клиентами являются такие фирмы как Boeing, Airbus, Premium Aerotec, MTU, Eurocopter, Lockheed Martin, Vought, Bell, McDonnell Douglas, Northrop Grumman, Spirit, General Electric, Pratt&Whitney, Alenia или BAE.

Сервисная служба компании "Гюринг", занимающаяся вопросами поставок и обслуживания в сфере авиакосмической промышленности, состоит из специалистов по инструменту, работающих во всем мире и оказывающих техническую поддержку экспертам авиакосмической промышленности в каждом дочернем предприятии. Гигантская база данных и знаний, накопленная в результате успешной деятельности по проектам как в военном, так и в гражданском самолетостроении, позволяет специалистам по авиакосмической технике и технологии передавать новейшие технологии клиентам.

Пример решений по инструменту для авиакосмической промышленности

Наряду с традиционными методами лезвийной обработки титана, инконеля и других материалов и сплавов, такими как фрезерование и сверление, компания "Гюринг" предлагает специальные решения в других областях металлообработки. Так, фасонные отверстия "под ключ", например, шестигранные, "звездочки", под Torx и др. на крепежных деталях авиационных двигателей (упорных винтах и т.п.), которые обычно "пробиваются" на отдельных операциях, могут выполняться на токарных станках, в т.ч. на многошпиндельных прутковых и иных автоматах методом пластического деформирования по заранее просверленному отверстию. При этом благодаря применению специального накатного инструмента для требуемой формы отверстия накатывание может быть совмещено с обработкой других поверхностей деталей (токарной, фрезерной и т.п.) в одной операции (на одном станке) без перезакрепления детали и без стружкообразования. Метод используется в условиях очень высокой стабильности технологического процесса и может быть реализован только в тесном сотрудничестве с клиентом.

Что касается обработки титана, то наряду с требованиями к качеству обработанной поверхности зачастую наиболее важным критерием для выбора инструмента является величина удельного съема материала. Инструмент компании "Гюринг" для обработки титана обеспечивает максимальную производительность съема материала при минимальных деформациях детали и повышенной стойкости.

В новой серии фрез для обработки титана компания "Гюринг" предлагает инструмент, специально разработанный для авиакосмической промышленности.

При разработке новых конструкций фрез для обработки титана были специально подобраны параметры твердосплавного инструмента, определяющие геометрию режущей части:

- новые марки твердого сплава (разработка и изготовление в компании “Гюринг”);

- новые технологии нанесения износостойких покрытий (разработка и изготовление в компании “Гюринг”);

- новые способы термического упрочнения поверхности инструмента.

Большой объем проведенных исследований и поиска новых решений позволил расширить стандартный диапазон применения инструмента для удовлетворения всех потребностей в производстве авиационных двигателей. Опыт такого рода исследований дает техническим специалистам компании "Гюринг" возможность в короткие сроки отладить геометрию инструмента в соответствии со специальными требованиями заказчика.

Услуги компании "Гюринг" по переточке инструмента (снятие старого покрытия, непосредственно переточка и нанесение вторичного покрытия) оказываются в 36 сервисных центрах во всем мире и гарантируют постоянно высокое качество инструмента и помогают потребителям снизить затраты при повторном использовании бывшего в употреблении инструмента.

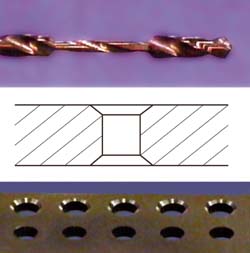

Процессы обработки отверстий могут быть также усовершенствованы при использовании специальных сверл или конических зенковок фирмы "Гюринг". Высокая эффективность решений по обработке отверстий прежде всего направлена на соблюдение жестких допусков и высоких требований к обработанным поверхностям деталей в авиакосмической промышленности.

Для иллюстрации вышеизложенного приведем пример компетентности и квалификации компании "Гюринг" при решении задачи обработки сквозного отверстия с фасками с обеих сторон одним инструментом с одного установа изделия. Требовалось разработать инструмент для сверления и зенкования прямой и обратной фасок в отверстии диаметром 2,5 мм в кованом титане. Благодаря использованию этого специального инструмента компания "Гюринг" смогла усовершенствовать технологию и совместить три перехода в одном (1- сверление, 2 - зенкование, 3 - снятие обратной фаски) и существенно сократить время обработки детали.

Наряду с таким абсолютно специальным решением в программе поставок имеется широкий диапазон стандартного инструмента для сверления материалов, применяемых в авиакосмической промышленности. Завершает программу осевого инструмента для обработки отверстий для авиакосмической промышленности широкая гамма разверток. На базе стандартного инструмента фирма "Гюринг" имеет возможность в кратчайшие сроки проектировать и производить специальный инструмент в соответствии с техническими требованиями заказчика.

Процесс разработки нового инструмента

Для новых случаев применения инструмента компания "Гюринг" определила четкую директиву, направленную на предотвращение задержек или ненужных простоев оборудования.

Первым шагом при разработке нового инструмента является поиск возможной геометрии инструмента исходя из тех знаний и опыта, которые были накоплены техническими специалистами в области авиакосмической промышленности, с широким использованием базы данных и аналитических ресурсов научно-исследовательского и опытно-конструкторского центра компании. Выбор режущего материала также играет важную роль при создании инструмента. Именно поэтому компания "Гюринг" успешно работает с широким диапазоном стандартного и специального режущего материала, например, со специальными сортами твердых сплавов, производимых в подразделении "Гюринг" в Берлине. В инструменте из этих сплавов предусмотрены внутренние каналы для охлаждения. Одновременно с разработкой инструмента технические специалисты компании предлагают технологические карты по применению данного инструмента, которые отвечают стратегии механообработки: обеспечению экономии машинного времени на механообработку, с одной стороны, и соблюдению требований по качеству для конкретного случая применения (приемлемые допуски, шероховатость и т.д.), с другой.

После этого начинается производство инструмента для проведения испытаний. Для обеспечения стабильного и надежного процесса создания инструмента его изготовлением занимается исключительно авторизованный персонал.

Следующим шагом в разработке является проведение испытаний в научно-исследовательском и опытно-конструкторском подразделении на одном из обрабатывающих центров. На первом этапе этих испытаний ведется поиск наиболее подходящего инструмента для обрабатываемого материала и условий механообработки. На следующем этапе проводится оптимизация режимов резания для выбранного решения по инструменту. Дополнительную информацию для анализа результатов испытаний получают с помощью различного оборудования: прибора для измерения осевого усилия, высокоскоростной камеры для определения вида и размеров стружки и работы стружкоотвода, тепловизионной камеры для измерения тепловыделения при различной геометрии инструмента и условий охлаждения и т.д.

Все это является большим преимуществом для заказчиков, так как компания "Гюринг" способна проводить все предварительные испытания в реальных условиях в собственном научно-исследовательском и опытно-конструкторском центре, используя широкий диапазон различного оборудования для анализа. В связи с этим отсутствует необходимость использования оборудования заказчика для проведения испытаний и, следовательно, оно исключается из производственного процесса.

Все это является большим преимуществом для заказчиков, так как компания "Гюринг" способна проводить все предварительные испытания в реальных условиях в собственном научно-исследовательском и опытно-конструкторском центре, используя широкий диапазон различного оборудования для анализа. В связи с этим отсутствует необходимость использования оборудования заказчика для проведения испытаний и, следовательно, оно исключается из производственного процесса.

Для последующих шагов выбирается только инструмент, который показал наивысшую технологическую стабильность в реальных условиях производства. После механообработки проводится анализ материала с учетом специальных требований заказчика, например, геометрии отверстия, допусков диаметра, шероховатости материала, расслоения, заусенцев и т.д. Также анализируется износ режущей кромки с помощью стандартного микроскопа и, при необходимости, с помощью растрового электронного микроскопа.

После этого уполномоченные технические специалисты проводят первое испытание инструмента у заказчика. Во время этих испытаний совместно с ответственными сотрудниками предприятия осуществляется небольшая необходимая доводка параметров инструмента. Затем может быть определена стойкость инструмента в соответствии с критериями для данного применения.

Пример разработки

Одним из интересных примеров является разработка нового инструмента для сверления пластика, армированного углеволокном. После анализа идей, хранящихся в базе данных и знаний, технические специалисты из авиакосмической промышленности точно определили геометрию инструмента и приступили к его изготовлению. Затем в ходе предварительных испытаний были проверена производительность инструмента и определены режимы резания.

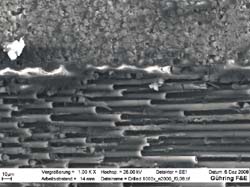

При обработке пластика, армированного углеродным волокном, определяющим критерием качества процесса являются отсутствие расслоения и шероховатость поверхности. Но хорошая чистота обработки поверхности, как правило, сопровождается нагревом инструмента, инфракрасное излучение которого отрицательно воздействует на поверхность отверстия. В научно-исследовательском и опытно-конструкторском центре компании "Гюринг" поверхность обрабатываемого материала была исследована с помощью растрового электронного микроскопа (РЭМ) с 5000-кратным увеличением, благодаря чему удалось подобрать такую геометрию инструмента, при которой дефекты от теплоты инфракрасного излучения были исключены.

С помощью РЭМ удалось также зафиксировать дефекты поверхности пластика, армированного углеволокном, возникшие от воздействия частиц стружки или фрагментов неразрезанного углеволокна. На поверхности просверленного отверстия после оптимизации геометрии инструмента и режимов резания с помощью РЭМ при 1000-кратном увеличении можно увидеть два слоя углеволокна без каких-либо термических повреждений или следов от неразрезанных волокон.

Компания "Гюринг" гарантирует поставку оптимального инструмента для аналогичных задач как в части стойкости инструмента, так и в части обеспечения требуемого качества обработанных поверхностей.

Общая информация

Компания "Гюринг" является ведущим мировым производителем и поставщиком осевого инструмента для обработки металла и других материалов. Столетнее владения ноу-хау в изготовлении инструмента и собственные компетентные центры для разработки инструмента, режущих материалов и покрытий гарантируют компании "Гюринг" непрерывную работу в сфере выдающихся инструментальных инноваций. В фокусе данной деятельности всегда находится заказчик и его стремление к высокой производительности, желание приобрести экономичный и практичный инструмент.

Так как компания "Гюринг" является поставщиком комплексных решений в механообработке и предоставляет услуги, соответствующие требованиям рынка от переточки и перепокрытия до решений по комплексному инструментальному менеджменту, то она предлагает и необходимое математическое и аппаратное обеспечение для инструментального менеджмента и организации производственного процесса.

Так как компания "Гюринг" является поставщиком комплексных решений в механообработке и предоставляет услуги, соответствующие требованиям рынка от переточки и перепокрытия до решений по комплексному инструментальному менеджменту, то она предлагает и необходимое математическое и аппаратное обеспечение для инструментального менеджмента и организации производственного процесса.

В настоящее время номенклатура выпускаемой продукции включает в себя 1654 типа стандартного инструмента в более чем 44000 различных изделиях. 4500 сотрудников во всем мире трудятся для обеспечения высочайшего уровня качества и решений по специальному инструменту для сверления, глубокого сверления, зенкерования, резьбонарезания, фрезерования, развертывания, зенкования, модульных инструментальных систем и инструмента PCD.

43 дилерские компании, 25 партнерских компаний по продажам и маркетингу, 31 производственное предприятие и 36 сервисных центров в 56 странах демонстрируют международную ориентированность компании "Гюринг" с долей экспорта 60 % от оборота.

Кроме того, компания "Гюринг" разрабатывает и производит стандартные и специальные твердые сплавы. Весь инструмент изготавливается на оборудовании, которое производится на машиностроительном предприятии "Гюринг". Компания "Гюринг" также предлагает полный восстановительный сервис, включая снятие старого покрытия, переточку и перепокрытие изношенного инструмента.

Еще одно подразделение компании - сервис ОЕМ (производители комплексного оборудования) со 105 сотрудниками во всем мире. Пять процентов от оборота компании инвестируется в НИОКР, а центр НИОКР оборудован новейшими измерительными устройствами, такими, например, как тепловизионная камера, высокоскоростная камера, растровый электронный микроскоп, эндоскоп, прибор для измерения геометрии отверстий и другое оборудование. Помимо этого в центре широко применяются информационные технологии, позволяющие имитировать работу стружкоотвода и выполнять вычисления по гидродинамике. Обрабатывающие центры с ЧПУ обеспечивают возможность поиска оптимального инструмента, а также необходимых параметров резания для каждого отдельного случая применения у клиентов компании "Гюринг".

Фирма "Гюринг"

(Германия)

www.guehring.de

ООО "Гюринг"

(Россия, Москва)

Тел.: (499) 940-9355.

Факс: (499) 940-9370

www.guehring-moscow.ru

info@guehring-moscow.ru