|

К ВОПРОСУ О ПРОЧНОСТНОЙ НАДЕЖНОСТИ ДЕТАЛЕЙ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ БОЛЬШОГО РЕСУРСА

Нина Петровна Великанова,

доцент кафедры авиационных двигателей

Казанского ГТУ им. А.Н. Туполева, к.т.н.

Татьяна Павловна Захарова, ведущий конструктор

ФГУП “ЦИАМ им. П.И. Баранова”

Фарит Кавиевич Закиев, начальник отдела прочности КПП "Авиамотор", к.т.н.

Скорости расходования ресурса лопаток ТВД были определены в условиях эксплуатации на двигателях семейства НК-86 по данным регистрации параметров в течение 175 полетов самолета Ил-86. Установлена зависимость скорости разупрочнения материала лопаток ТВД из сплава ЖС6У от уровня параметров ГТД: частоты вращения ротора ТВД, температуры газа за турбиной и их разброса.

Прочностная надежность - один из аспектов общей надежности системы, конструкции или детали. Количественным показателем уровня прочностной надежности является вероятность отказов (разрушений) в условиях эксплуатации, причины которых связаны с недостаточной прочностью. Прочностная надежность деталей длительно работающих систем зависит от параметров и качества этих систем. По определению качеством изделия называется совокупность свойств, определяющих степень пригодности изделия для использования по назначению [1]. С течением времени качество изделия снижается. Надежность конструкции определяется уровнем качества в период эксплуатации.

Для лопаток турбин индивидуальное качество системы, в данном случае турбины высокого давления, определяется ее к.п.д., а также работоспособностью при оговоренных в ТУ уровнях показателей (параметров), влияющих на прочность и долговечность деталей. В качестве таких показателей могут выступать скорость вращения, температура газа. Эти показатели, в свою очередь, зависят от качества изготовления двигателя, однородности размеров деталей, точности соблюдения требований по геометрии и зазорам в проточной части, качества материала деталей.

Для лопаток турбин индивидуальное качество системы, в данном случае турбины высокого давления, определяется ее к.п.д., а также работоспособностью при оговоренных в ТУ уровнях показателей (параметров), влияющих на прочность и долговечность деталей. В качестве таких показателей могут выступать скорость вращения, температура газа. Эти показатели, в свою очередь, зависят от качества изготовления двигателя, однородности размеров деталей, точности соблюдения требований по геометрии и зазорам в проточной части, качества материала деталей.

Прочностную надежность можно определить как показатель состояния конструкции или детали, обеспечивающего с высокой степенью вероятности сохранение ее целостности и отсутствие повреждений, способных спровоцировать разрушение.

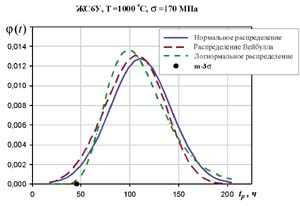

Понятие надежности включает совокупность понятий: безотказность, долговечность, ремонтопригодность и сохраняемость [2]. В качестве меры безотказной работы систем используют время до наступления отказа. Если установлен закон распределения вероятности для времени или числа циклов до наступления определенного вида отказа, прогнозирование длительности безотказной работы зависит от поведения параметров распределения в области очень малых вероятностей. В частности, для оценки вероятности безотказной работы какой-либо системы могут быть рассмотрены законы: экспоненциальный, нормальный, логнормальный и Вейбулла.

Выбор закона распределения для таких систем, отказ которых приводит к катастрофическим последствиям и риску не только разрушения дорогостоящих машин, таких, как двигатель и самолет, но и человеческих потерь, базируется на анализе информации об отказах. При этом уровень безотказности должен быть очень высоким, а вероятность разрушения крайне низкой.

Расхождение в оценках вероятности разрушения в зоне наименьших значений механических свойств, оцениваемых с помощью разных законов распределения, может быть значительным. Кривые плотности вероятности φ(t) были построены по данным результатов испытаний на длительную прочность при Т = 1000 °С, σ = 170 МПа гладких образцов, отлитых из сплава ЖС6У.

Очевидно, что экспериментальная проверка соответствия закона распределения в области сверхнизких вероятностей P < 10-3 невозможна из-за высоких затрат на проведение испытаний.

Прогнозирование индивидуальных показателей прочностной надежности деталей двигателей основано не только на информации о разбросе основных параметров, определяющих сопротивление разрушению и деформациям основных деталей (скорость вращения, температура газа, процент использования максимального режима и др.), но и на анализе данных о прогрессирующей деградации микроструктуры материала детали в процессе эксплуатации, степени его поврежденности в опасных зонах и скорости приближения детали к неработоспособному состоянию [3].

В работе В.В. Болотина [4] представлена обобщенная математическая логическая модель качества системы в векторном трехмерном изображении, основанная на зависимости показателей нагружения q(t) в пространстве нагрузок Q от соответствующих изменений элементов пространства, состояния системы U и последующего перехода системы из пространства состояния U в пространство качества V.

В работе В.В. Болотина [4] представлена обобщенная математическая логическая модель качества системы в векторном трехмерном изображении, основанная на зависимости показателей нагружения q(t) в пространстве нагрузок Q от соответствующих изменений элементов пространства, состояния системы U и последующего перехода системы из пространства состояния U в пространство качества V.

Если векторы прочности ri отражают свойства в исходном состоянии, а показатель R(t/r) равен условной вероятности безотказной работы на стадии эксплуатации t, то вероятность безотказной работы для любой системы с учетом изменения состояния системы U(t/r) и показателя ее качества V(t/r) может быть выражена при помощи соответствующих функций. Тогда вероятность безотказной работы равна интегралу от условной вероятности, умноженной на совместную плотность вероятности для компонент вектора прочности.

Разработка методов прогнозирования сводится к оцениванию параметров состояния системы по показателям ее качества с учетом результата диагностирования.

В работе И.А. Биргера надежность изделия также определяется, как вероятность безотказной работы P(t) [5].

При этом вероятность P(t) = 1 - r(t), где r(t) - суммарная плотность вероятности отказов.

Интенсивность отказов выражается уравнением: λ=φ(t)/(1-F(t)), где F(t) - функция распределения.

При вероятности безотказной работы, очень близкой к единице, λ(t) примерно равна плотности вероятности наработки до отказа.

Статистический анализ режимов работы двигателей по частоте вращения и температуре газа был представлен в работе [6]. Для обеспечения прочностной надежности деталей и конструкции в целом необходимо учитывать индивидуальный уровень параметров, характеризующих качество каждого двигателя и условия его эксплуатации.

Статистический анализ режимов работы двигателей по частоте вращения и температуре газа был представлен в работе [6]. Для обеспечения прочностной надежности деталей и конструкции в целом необходимо учитывать индивидуальный уровень параметров, характеризующих качество каждого двигателя и условия его эксплуатации.

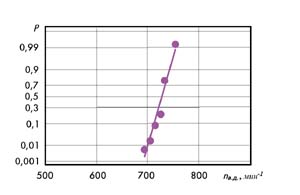

По характеру кривых распределения скорости вращения nв.д. ротора турбины ВД и температуры газа за турбиной t6* от минимального до максимального значений в точке усечения можно считать, что nв.д. подчиняется нормальному закону, а распределение температуры газа t6* - есть распределение Вейбулла. Максимальные значения указанных параметров распределений ограничены предельными нормами, указанными в ТУ.

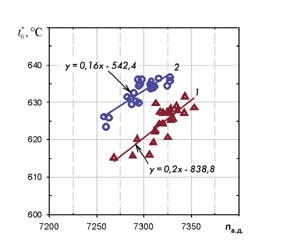

Между значениями скорости вращения nв.д. и температуры газа за турбиной t6* в двигателях существует корреляционная связь. По данным измерения этих величин на двух двигателях при выполнении 24 полетов самолета Ил-86 построены графики зависимости t6* от nв.д. и определены уравнения линий регрессии.

Как следует из данных, эксплуатация двигателя под номером 1 происходит при меньших значениях температуры газа t6* по сравнению с аналогичными данными для двигателя 2.

Феноменологические зависимости связи между напряжениями в лопатке в опасной зоне профильной части и частотой вращения σΣ = f(n2), а также между температурой лопатки в зоне Тmax и температурой газа на выходе из турбины (Tлоп = f(t6*)), приведенные в работе [6], позволяют оценить влияние качества индивидуального двигателя в условиях эксплуатации на его напряженное и тепловое состояние, а следовательно и на ресурс. В данном случае каждый двигатель и элементы его конструкции невозможно рассматривать, как представителей большой группы однотипных элементов. Эта группа согласно [1] должна быть с точки зрения математической теории надежности однородна. Такими же должны быть условия ее эксплуатации по режиму и времени наработки.

Отношение Rσ напряжений σΣ лопатки в опасной зоне (материал - сплав ЖС6УВИ) первой ступени ТВД на взлетном режиме в двигателе, работающем на максимально допустимой частоте вращения nв.д.max, и в двигателе, работающем на частоте вращения nв.д. при средней скорости вращения, определим из зависимости: Rσ=( nв.д.max)2/( nв.д.)2.

При частотах nв.д.max = 7550 мин-1 и nв.д. = 7300 мин-1 получаем Rσ =1,07.

Отношение RT температуры профильной части лопатки первой ступени турбины в зоне лопатки с Тmax на максимальном режиме по t6* к температуре в той же точке, соответствующей среднему значению температуры газа t6*ср, измеренному на выходе из ТВД, определено по линейной зависимости, заимствованной из [6]: Tлоп= α·t6*+c. Отсюда Tmax = Tср+α·(t6*max- t6*ср). Окончательно для лопаток ТВД из сплава ЖС6У при коэффициенте α = 1,09 и отношение температур RT составило RT =1,08.

Режимы эксплуатации с повышенными уровнями (выше среднего) параметров: частотой вращения nв.д. или σΣ и температурой газа t6* или Tлоп составили в обследованной группе: δn =24%, δt=65%.

Индивидуальными показателями скорости расходования ресурса деталей являются: процент наработки двигателя на максимальном режиме, скорость вращения и температура газа в парке двигателей, измеренные в исходном состоянии и после наработки в эксплуатации.

Ресурс лопаток, работающих при более высоких напряжениях, снижается быстрее.

Соответственно различается ресурс лопаток турбин, установленных на двигателе, температура газа которого относительно высока и соответствует установленному предельному по ТУ значению.

Для иллюстрации влияния режимов работы двигателя в условиях эксплуатации на время до разрушения tр были использованы следующие исходные данные: напряжение растяжения соответствует напряжению в опасной зоне σΣ = 160 МПа; материал - сплав ЖС6У; отношение предельной скорости вращения к ее среднему значению составило 1,034.

Температура газа за турбиной t6*max = 665°C; средняя температура для обследованных двигателей t6*ср = 600°C.

Соответственно максимальная температура лопатки турбины в точке с минимальным запасом статической прочности Km min, согласно приведенным выше формулам, равна Tmax = 962 °С при средней температуре Tср = 891 °С. Значение суммарных (изгиб + растяжение) напряжений в той же точке лопатки турбины для условий работы на максимальной частоте вращения достигает sSmax = 171 МПа при среднем суммарном напряжении σΣ = 160 МПа.

Повышенная температура и напряжение снижают долговечность материала лопаток. Время до разрушения tр сплава ЖС6У при Tmax и σΣ = 160 МПа составило всего 4 % от времени до разрушения при средней температуре Tср. Долговечность сплава ЖС6У при напряжениях σΣ max = 171 МПа снижается до 0,67 от времени до разрушения при действии σΣ = 160 МПа в условиях нагрева при Tср = 891 °С.

Таким образом, скорость снижения долговечности материала лопаток турбины - сплава ЖС6У при повышении температуры составляет ωТ=-dtp/dT=-179 ч/град.

Аналогично при повышении частоты вращения скорость снижения долговечности ωn=-dtp/dn =-17,4 ч/об./мин.

Очевидно, что в расчетах на прочность и оценках ресурса деталей предусмотрены максимальные режимы работы двигателей. Приведенные выше расчетные оценки влияния на долговечность сплава ЖС6У скорости вращения и температуры газа показывают, насколько более длительной может быть наработка деталей на более спокойных режимах по частоте вращения и температуре.

Поскольку существует корреляционная связь между повышением оборотов nв.д. и температурой газа за турбиной t6*, были проведены расчеты показателей Rσ и RТ с учетом этой связи. При этом величины Rσ и RТ отличались от предыдущих оценок не более чем на 1…1,5 %.

Для определения остаточного ресурса по признаку ползучести расчетным путем или по данным исследований структурного состояния лопаток турбин необходимо отбирать лопатки в первую очередь с наиболее нагруженных по замерам частоты вращения nв.д. и температурам t6* двигателей, а также с двигателей с наибольшей наработкой на максимальном режиме.

Литература

1. Барлоу Ф., Прошан Ф. Математическая теория надежности. Пер. с англ. под ред. Б.В. Гнеденко. М.: Сов. Радио, 1969. 488 с.

2. ГОСТ 27.002-89. "Надежность в технике. Основные понятия, термины и определения". М.: Изд. Госкомитета СССР по управлению качеством продукции и стандартом, 1990.

3. Протасова Н.А. Диагностирование состояния материала лопаток турбины двигателя НК-86 с применением методов рентгеноструктурного анализа. В сб. "Новые технологические процессы и надежность ГТД", вып. 7 "Обеспечение прочностной надежности рабочих лопаток высокотемпературных турбин". М.: ГНЦ РФ "ЦИАМ им. П.И. Баранова". С. 99-124.

4. Болотин В.В. К проблеме прогнозирования индивидуального ресурса. В сб. статей АН СССР "Актуальные проблемы авиационной науки и техники". М.: "Машиностроение", 1984. С. 44-57.

5. Биргер И.А. Прочность и надежность машиностроительных конструкций. Избранные труды ИМАШ им. А.А. Благонравова РАН. М.: Уфа, УАТУ, 1998. С. 255-263.

6. Великанова Н.П., Закиев Ф.К. Сравнительный анализ прочностной надежности лопаток турбин авиационных ГТД большого размера. Вестник двигателестроения № 3. М.: Запорожье, 2006. С. 80-83.