|

ОБЕСПЕЧЕНИЕ

УПРАВЛЯЕМОГО ОБРЫВА ЛОПАТКИ

ПРИ ПРОВЕРКЕ ЛОКАЛИЗАЦИИ ФРАГМЕНТОВ РАЗРУШЕННОЙ ЛОПАТКИ В КОРПУСАХ ДВИГАТЕЛЯ

Борис Александрович Балуев, начальник отдела ЦИАМ им. Баранова

Предложены конструктивные решения и методики определения условий дополнительного нагружения для обеспечения разрушения на заданных частотах вращения лопатки вентилятора. Проведены экспериментальные исследования по определению эффективности управления разрушением лопаток вентилятора для обеспечения проверки корпусов на непробиваемость.

|

| Замковая часть доработанной лопатки с внутренним гнездом нагревателя. |

Нормативные технические документы по авиационным двигателям содержат требование об обязательной локализации в корпусах двигателя фрагментов, возникающих при разрушении рабочих лопаток турбомашин. Обеспечение и экспериментальное подтверждение соответствия этому требованию связано с большими затратами времени и средств. Поэтому значительный объем работ посвящен разработке подходов к расчетной оценке непробиваемости корпусов, основанных на использовании эмпирических соотношений или расчетов с помощью современных программных комплексов, в частности MSC Dytran или DYNA [1-4]. Предложено также много конструктивных решений, направленных на обеспечение непробиваемости корпусов фрагментами лопаток, благодаря использованию легких лопаток, применению специальных конструкций "жестких" или "податливых" корпусов. Однако из-за сложности прогнозирования траектории оборвавшейся лопатки, условий и последствий взаимодействия этой лопатки с другими деталями двигателя в настоящее время не удается обойтись без испытаний на непробиваемость корпусов двигателя при обрыве лопатки. В частности, почти каждая программа сертификации двигателя предусматривает проведение испытаний с обрывом рабочей лопатки вентилятора.

Нормативными техническими документами предусмотрено, чтобы такое испытание было проведено при обрыве лопатки в требуемом сечении на предельно допустимой в эксплуатации частоте вращения ротора. Вместе с тем в нормативных технических документах отсутствуют рекомендации по технологии обрыва лопатки, обеспечивающей выполнение этих требований, а используемые на практике методы обрыва лопатки имеют определенные недостатки. Данная статья посвящена разработке технологии управляемого обрыва лопатки в требуемом сечении при заданной частоте вращения.

Известны следующие методы обеспечения обрыва лопаток ротора: последовательная подрезка назначенного сечения, создание дополнительной аэродинамической силы в подрезанном сечении [5], подрезка пера с помощью электродов [6], взрыв [7], применение термочувствительных накладок [8].

Однако все эти способы имеют ряд недостатков, связанных с трудоемкостью, дороговизной, увеличением энергии лопатки в момент обрыва, нарушением траектории полета лопатки и т.д.

Разработаны, однако, еще два надежных

способа обрыва лопатки при заданной частоте вращения в требуемом сечении.

В использовании первого способа техническое решение поставленной задачи

достигается тем, что для дополнительного нагружения ослабленного сечения

используется разогрев участка лопатки [9, 10]. Заданное

сечение пера лопатки ослабляют поперечным надрезом. Надрез делается

тонкой проволокой диаметром 0,15…0,25 мм для обеспечения минимального

удлинения ослабленного сечения лопатки до разрушения. Удлинение лопатки

в момент разрушения не должно превышать зазор между лопаткой и корпусом

при заданной частоте вращения.

|

|

Корпус вентилятора с рабочим колесом и необходимой

для киносъемки системой освещения перед испытаниями.

|

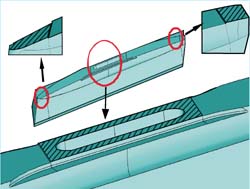

В профильной части лопатки выполняют парные прорези параллельно оси лопатки. Центробежные нагрузки на ослабленные сечения лопатки передаются через образовавшиеся после выполнения прорезей перемычки. В нижней части профиля эти прорези соединяются с поперечным подрезом. Между прорезями наматывается провод, который образует электрический нагреватель. Провода электропитания нагревателя выводятся на токосъемник.

После выхода ротора на заданную частоту вращения включается нагрев термонагружающего участка и происходит термическое расширение материала этого участка лопатки. Создается дополнительная нагрузка на других несущих участках в подрезанном сечении лопатки, которая суммируется с центробежной силой и обеспечивает обрыв лопатки.

Проведенные экспериментальные исследования показали возможность управления обрывом лопатки предложенным способом. Однако выполнение парных прорезей в лопатке снижает ее жесткость, что может повлиять на контактное взаимодействие лопатки и корпуса.

При использовании второго способа техническое решение поставленной задачи достигается в результате снижения прочностных свойств материала лопатки путем разогрева среднего участка ослабленного сечения [11]. Масса отделяющейся части лопатки не уменьшается.

Неподрезанными оставались участки у входной и выходной кромок и участок в середине ослабленного сечения. Встраиваемый в призамковую часть лопатки нагреватель имел размеры 5х15х23 мм.

|

| Первая ступень вентилятора после испытания. |

Для обрыва роторной лопатки при требуемой частоте вращения в заданном сечении последнее ослаблялось до получения запаса прочности по силе n ~1,5...1,6.

Для разрушения лопатки производится последовательное управляемое перераспределение напряжений от действия центробежных сил на участках ослабленного сечения путем разогрева среднего участка этого сечения.

Проверки предлагаемого способа управления обрывом рабочей лопатки проводились на испытательной машине и на разгонном стенде при испытаниях корпуса вентилятора на непробиваемость.

Для проверки этого метода на испытательной машине были подготовлены три лопатки. Каждая лопатка устанавливалась в захватах и нагружалась растягивающей нагрузкой 13000 кг, имитирующей центробежную силу при заданной частоте вращения ротора. Далее включалось питание электронагревателя. Во время разогрева среднего участка, температура которого контролировалась с помощью термопары, растягивающая нагрузка поддерживалась постоянной. Обрыв этих трех лопаток происходил при достижении температуры на наружной поверхности среднего участка равной 30°С, 350°С и 380°С, соответственно.

Описанный метод управления обрывом лопатки был использован при проведении испытаний на непробиваемость корпуса вентилятора на разгонном стенде.

|

|

Корпус вертилятора после испытания

|

Разгонный стенд предназначен для разгонных и циклических испытаний роторов ГТД в поле центробежных сил с имитацией натурных условий нагружения по частоте вращения и температурному состоянию. Существующая конструкция стенда позволяет проводить испытания объектов при следующих технических характеристиках:

-

максимальная частота вращения 30000 об/мин;

-

максимальная мощность электропривода 730 кВт;

-

максимальная температура диска 800°С;

-

давление остаточного воздуха в вакуумной камере 0,08 атм;

-

максимальный диаметр объекта испытаний 2,2 м;

-

масса объекта испытаний до 1500 кг.

На рабочем колесе первой ступени вентилятора были установлены 23 штатных лопатки и одна лопатка с ослабленным сечением и устройством обрыва. Обрываемая лопатка после установки нагревателя в выполненный в ней паз окрашивалась по специальной схеме. Специальным образом окрашивалась и последующая лопатка. Отбалансированный ротор и корпус вентилятора, препарированные тензодатчиками и термопарами, были установлены в разгонной камере. Вокруг корпуса был смонтирован алюминиевый цилиндрический экран для определения уровня кинетической энергии фрагментов оборвавшейся лопатки в случае разрушения корпуса.

Испытания изделия проводились в полном соответствии с программой. После выхода на заданную частоту вращения был включен нагреватель лопатки. Частота вращения поддерживалась постоянной с точностью ±5 об/мин.

При достижении температуры на поверхности среднего участка ослабленного сечения 188°С произошел обрыв лопатки (примерно, через 20 с после включения нагрева).

В результате осмотра объекта испытаний были обнаружены повреждения корпуса вентилятора с трещинами (основная и сопутствующая). Максимальное выпучивание корпуса в радиальном направлении 35 мм. В контрольном экране разгонного стенда следов вылета лопатки не обнаружено.

Проведенные испытания на непробиваемость корпуса вентилятора на разгонном стенде показали эффективность управления обрывом лопатки в заданном сечении на требуемой частоте вращения.

Литература

1. Ануров Ю.М., Федорченко Д.Г. Основы обеспечения прочностной надежности авиационных двигателей и силовых установок. - Санкт-Петербург. Изд. СПбГПУ 2004. С. 292-297.

2. Москвитин О.А., Шорр Б.Ф. Пространственное моделирование процесса пробивания корпусных элементов двигателя оборвавшимися деталями. Тезисы докладов XXVIII Международного НТС по проблемам прочности двигателей. - М, 2002. С. 60-61.

3. Жуков В.Г., Хоменко С.М., Шеремет А.В. Расчет корпусов на непробиваемость. Вестник двигателестроения. 2004, № 1. С. 56-59.

4. Предотвращение опасных отказов при обрыве рабочих лопаток ГТД. Сборник "Новые технологические процессы и надежность ГТД". Под ред. Ю.А. Ножницкого и Р.И. Ткаченко. Вып. 8. - М., ЦИАМ, 2008.

5. Патент РФ № 2207534 Способ испытания корпуса на непробиваемость и устройство для его реализации. - М., ЦИАМ. Лепешкин Л.Р., Бычков Н.Г. 2003, Бюл. № 18.

6. Баженов В.Г., Тростенюк Ю.И., Захаров В.К. Универсальный разгонный стенд для повторно-статических испытаний крупногабаритных элементов ротора. Проблемы прочности, 1988, № 9. С. 114-116.

7. Патент РФ № 2279047 Способ испытания корпуса на непробиваемость и устройство для его реализации. ОАО НПО "Искра". Каримов В.З., Кремлев А.Н., Саков Ю.Л. и др., 2006. Бюл. № 18.

8. Патент РФ № 2176389 Способ испытаний корпуса на непробиваемость и устройство для его осуществления. ЦИАМ. Бычков Н.Г., Лепешкин А.Р., 2001. Бюл. № 33.

9. Патент РФ № 2284492 Способ испытания корпуса ротора лопаточных машин и устройство его осуществления. ЦИАМ. Балуев Б.А., Бычков Н.Г., Першин А.В., 2006. Бюл. № 27.

10. Патент РФ № 2311626 "Способ испытаний корпуса ротора лопаточных машин на непробиваемость и устройство для его осуществления". ЦИАМ, Бычков Н.Г., Лепешкин А.Р., Балуев Б.А. и др., 2007. Бюл. № 33.

11. Способ испытаний корпуса

ротора лопаточных машин на непробиваемость и устройство для его осуществления.

ЦИАМ. Балуев Б.А., Бычков Н.Г., Першин А.В. Заявка № 2007115198 от 24.04.05.

Положительное решение от 14.04.08.