|

ТЕХНОЛОГИИ PLM ДЛЯ РАЗРАБОТКИ НОВЕЙШИХ ДВИГАТЕЛЕЙ

Дмитрий Николаевич Елисеев,

директор по информационным технологиям ФГУП ММПП "Салют"

"Мы

разрабатываем двигатели нового поколения!" - эта фраза является

ключевой для ФГУП "ММПП "Салют". Чтобы продолжать быть

впереди конкурентов, сохранять позиции на отечественном и мировом рынках,

обеспеченные почти столетним периодом развития авиационных технологий,

лидеру российского двигателестроения необходимо было внедрять информационные

технологии даже в самые трудные времена, и завод неуклонно придерживался

этой стратегии. Сегодня предприятие находится в числе ведущих в области

внедрения цифровых технологий в разработку и производство изделий, в

организацию производства, в разработку прикладного математического обеспечения

этих процессов.

"Мы

разрабатываем двигатели нового поколения!" - эта фраза является

ключевой для ФГУП "ММПП "Салют". Чтобы продолжать быть

впереди конкурентов, сохранять позиции на отечественном и мировом рынках,

обеспеченные почти столетним периодом развития авиационных технологий,

лидеру российского двигателестроения необходимо было внедрять информационные

технологии даже в самые трудные времена, и завод неуклонно придерживался

этой стратегии. Сегодня предприятие находится в числе ведущих в области

внедрения цифровых технологий в разработку и производство изделий, в

организацию производства, в разработку прикладного математического обеспечения

этих процессов.

Работа "Салюта" по внедрению ИТ однозначно вписывается в концепцию CALS или PLM-технологий - концепцию управления жизненным циклом изделия. Как известно, внедрение PLM уже более 10 лет является признанным в мире инструментом автоматизации машиностроительных предприятий. В России в этом направлении произошло отставание, однако, на нашем предприятии вовремя осознали, что усилия по внедрению PLM обеспечат технологический прорыв и широкие перспективы развития. Сегодня признанным правилом работы предприятий во всем мире становится согласование в электронном виде проектов с партнерами и заказчиками, электронная поддержка процессов эксплуатации и ремонта изделия. Наконец, уже нельзя продать на внешний рынок наукоемкую продукцию без сопроводительной документации в электронном виде.

На

путь PLM завод встал отнюдь не под влиянием моды, к этому нас подтолкнула

острая жизненная необходимость. В 2000 году было организовано подразделение,

способное выполнять работы по созданию индустриальных и транспортных

газотурбинных двигателей. Первоначально новая структурная единица получила

название ОГК-4 или КБ промышленных газотурбинных установок, сегодня

это ОМКБ "Горизонт" с филиалом в Дзержинске, где находится

полигон для проведения стендовых испытаний.

На

путь PLM завод встал отнюдь не под влиянием моды, к этому нас подтолкнула

острая жизненная необходимость. В 2000 году было организовано подразделение,

способное выполнять работы по созданию индустриальных и транспортных

газотурбинных двигателей. Первоначально новая структурная единица получила

название ОГК-4 или КБ промышленных газотурбинных установок, сегодня

это ОМКБ "Горизонт" с филиалом в Дзержинске, где находится

полигон для проведения стендовых испытаний.

Наша стратегия автоматизации включала внедрение объемных методов 3D-моделирования со сквозными технологиями параллельной работы и поэтому мы приступили к созданию многоуровневого комплекса САПР. На массовом уровне в ОМКБ "Горизонт" он включил российские системы КОМПАС-График и КОМПАС-3D. Эти системы мы начали использовать для отработки деталей и узлов изделия в 2D и в 3D, выпуска проектно-конструкторской документации. Что же касается тяжелого класса, используемого нами для создания электронных макетов двигателей, установок и особо сложных деталей, то была выбрана система Unigraphics, широко применяемая в авиационной промышленности.

Еще одной составляющей стал комплекс программ

для выполнения газодинамических, теплофизических и прочностных расчетов

разного уровня, в частности, MSC.PATRAN+NASTRAN, ANSYS CFX и другие.

Все они интегрированы с CAD-системами.

Проектирование такого сложного изделия, как газотурбинный двигатель,

требует согласованной работы всей команды разработчиков, поэтому очень

скоро настал момент, когда необходимо было реализовать один из краеугольных

камней CALS-технологий - внедрить PDM систему управления инженерными

данными. Нам было необходимо единое информационное поле, которое связывало

бы все работы над проектами, начиная от концептуальной проработки до

изготовления серийного образца.

|

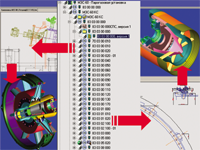

| Организация процесса разработки от компоновочной схемы к 3D-модели |

При выборе системы мы исходили из того, что нельзя допустить сильной разнородности систем. Поскольку половина конструкторов ОМКБ "Горизонт" работала в системе КОМПАС, мы обратились к компании АСКОН помочь с решением в области управления данными. В 2003 году компания представила свою разработку ЛОЦМАН:PLM. Выбирая систему АСКОН, мы надеялись осуществить проект по внедрению PDM в рамках выделенного бюджета в кратчайшие сроки, задействовав оптимальные ресурсы. Затягивание проекта было недопустимо. Опасения в этом, конечно, оставались. Примеров внедрения CALS-технологий в России на тот момент было крайне мало. Но в итоге работы по проекту были выполнены качественно и заняли немногим более 2 лет, что вполне нормально, учитывая, что разработка системы велась параллельно с внедрением.

Каковы основные результаты? На базе новой PDM-системы ЛОЦМАН:PLM организован конструкторский документооборот. В конструкторском бюро создан электронный архив сканированных чертежей в растровом формате со всеми подписями. PDM-система позволяет нам вести параллельную разработку, работать с актуальным в любой момент времени составом изделия, осуществлять разграничение прав доступа. Недавно все эти задачи стало возможным решать и в Дзержинском филиале, который теперь объединен с московским КБ оптоволоконным каналом. Таким образом, все специалисты работают с единой базой данных.

Мы решили задачу актуального планирования ресурсов конструкторского бюро, предоставления достоверных данных для принятия управленческих решений. Информация предоставляется в нужное время и в нужной форме. Главное - с помощью единого программного комплекса достигается сокращение сроков разработки.

Внедрение и использование новейших информационных CALS-технологий существенно сокращает цикл от проекта до изготовления, и снижают стоимость этих работ. Трехмерное моделирование, создание стереолитографических моделей деталей, численные эксперименты с помощью специализированных программных комплексов значительно сокращают время создания новой продукции, объемы стендовых испытаний, снижают затраты на опытно-доводочные работы и повышают конкурентоспособность предприятия. Резко уменьшается количество дорогостоящих опытных образцов газотурбинных двигателей для испытаний и доводок. Так, в советское время, без применения САПР, разработка серийного ГТД занимала до десяти лет, и изготавливалось до 50 опытных изделий. Сегодня их количество сокращено до двух-трех, а сроки разработки - с десяти до трех-четырех лет.

Новые информационные технологии способствовали скорости и качеству выполнения наших двигателей гражданского назначения. Расскажем о них подробнее.

|

В соответствии с "Соглашением о долгосрочном

сотрудничестве ОАО "Газпром" и ММПП "Салют" нами

начато создание газотурбинных установок. Уже сейчас в Ямбурге на ГТЭС-72

работают газотурбинные установки ГТЭ-20С, использующие в качестве топлива

природный газ. Отметим, что от начала разработки до создания опытного

двигателя данного образца прошло порядка 3 лет.

В 2000 г. "Салют" вышел на энергомашиностроительный рынок

с высокоэкономичной парогазотурбинной энергетической установкой ПГУ-60С

мощностью 60 МВт, в которой применен впрыск пара в тракт ГТД. Достоинством

этой установки является высокий коэффициент использования топлива -

более 95 % - при электрическом коэффициенте полезного действия 52 %.

Экологические характеристики заявленной парогазовой установки превосходят

лучшие мировые образцы.

Строительство новой установки ведется на ТЭЦ-28 АО "Мосэнерго".

КБ выполняет проекты и по созданию двигателей несколько меньшего масштаба. В качестве примера отметим двигатель для маневрового тепловоза, ГТД-1С мощностью 1 МВт, созданный по заказу ОАО "РЖД". Проект выполнен полностью с использованием систем КОМПАС и ЛОЦМАН:PLM.

Работы в КБ промышленных газотурбинных установок имеют большое значение для внедрения CALS-технологий на ММПП "Салют" в целом. Сейчас и на Западе пользователи PLM-решений говорят о том, что нет времени и ресурсов на слишком длительное внедрение данных систем. А поэтому, сами системы и методики их установки должны быть оптимальными с точки зрения функционала, трудоемкости и стоимости. Система ЛОЦМАН:PLM стала именно таким оптимальным решением.

Весь накопленный опыт и кадровый потенциал используется сейчас при внедрении PDM-системы Teamcenter Engineering в авиадвигателестроительном КБ. Как видим, наше предприятие придерживается концепции многоуровневого внедрения PDM, которая распространена как на Западе, так и у наших крупных предприятий.

Итак, в период с 2002 по 2007 год в ОМКБ "Горизонт" создан и внедрен комплекс CALS-технологий, накоплен опыт сквозного проектирования и изготовления ГТД, сокращены продолжительность проектирования и изготовления опытных и серийных образцов изделий, снижены затраты и повышено качество продукции. В итоге - новые технологии дают ФГУП ММПП "Салют" важные конкурентные преимущества на рынке как гражданской, так и оборонной продукции.

Группа компаний АСКОН, разработчик и интегратор

в области САПР и PDM.

Санкт-Петербург, Набережная Обводного канала, 193.

Тел.: (812) 703-3933. www.ascon.ru