|

АВТОМАТИЗИРОВАННЫЙ МНОГОПАРАМЕТРОВЫЙ

СТЕНД

ДЛЯ ЭКСПРЕСС-ОПТИМИЗАЦИИ РЕЖИМОВ РЕЗАНИЯ

Валерий Александрович Горелов, зам. главного технолога ФГУП "ММПП "Салют", к.т.н.

Быстрому переходу предприятий на выпуск новых видов продукции и внедрению высокоэффективных технологий способствуют автоматизированные системы информационного технологического обеспечения, оперативно и объективно предоставляющие предприятию оптимальные инженерные решения технологических задач. При этом существенно сокращаются трудовые и материальные затраты.

Эффективным подходом к информационному обеспечению технологических процессов при автоматизированной подготовке производства является разработка и внедрение стендов для измерения и анализа параметров физических процессов при резании. Необходимость создания таких стендов обусловлена тем, что в последние годы в современном производстве применяются высокопроизводительные многокоординатные станки с ЧПУ, режущие инструменты, оснащенные сменными многогранными пластинами (СМП) и смазочно-охлаждающие технологические средства (СОТС), как правило импортного производства. Отсутствие нормативной технологической информации о режимах резания и стойкости инструмента при использовании новых инструментальных материалов, упрочняющих покрытий, форм и геометрии СМП, СОТС при обработке деталей из современных и новых конструкционных материалов снижает эффективность процессов механической обработки.

С

развитием автоматизированных средств измерений получены важные результаты

по разработке научных основ и новых инженерных решений задач оптимизации

процессов механической обработки.

С

развитием автоматизированных средств измерений получены важные результаты

по разработке научных основ и новых инженерных решений задач оптимизации

процессов механической обработки.

Таким образом, для решения современных

задач, стоящих перед технологией механообрабатывающего производства,

необходимо дальнейшее развитие методов и средств многопараметровой диагностики

по следующим основным направлениям: разработка методических основ и

расчетных моделей по выбору оптимальных условий перспективных процессов

многокоординатного резания на станках с ЧПУ; создание программно-информационных

систем выбора области эффективных условий резания на основе измерения

и анализа термосиловых, виброакустических и эмиссионных параметров процессов;

разработка проблемно-ориентированных диагностических стендов для автоматизированных

исследований по выбору режимов резания и стойкости инструмента.

Для реализации этих направлений на ФГУП "ММПП "Салют"

создан автоматизированный многопараметровый стенд по экспресс-оптимизации

условий резания и инструмента.

Выбор режимов резания для обработки деталей

в производственных условиях является многофакторным процессом, и проведение

исследований в лабораторных условиях, как правило, не отражает особенностей

обработки деталей в механообрабатывающих цехах. Важно отметить, что

построение эмпирических зависимостей стойкости инструмента от режимов

резания на основе известных стойкостных испытаний инструмента практически

невозможно из-за многообразия условий обработки современного производства,

а также экономически невыгодно. Разработанный многопараметровый стенд

позволяет в 50 и более раз сократить трудоемкость и материалоемкость

стойкостных испытаний с помощью моделирования многообразия факторов,

имеющих место в производственных условиях обработки деталей, а при разработке

методического и программного обеспечения - выполнять следующие функции:

ускоренный выбор оптимальных режимов резания при точении; оценку обрабатываемости

конструкционных материалов;

- оценку технологических возможностей инструментальных материалов, геометрии

инструмента, упрочняющих покрытий инструмента, СОТС и т.д.; разработку

и проверку аналитических моделей динамики технологических процессов

обработки резанием; моделирование процесса износа инструмента с учетом

динамики технологических процессов обработки резанием.

Стенд

разработан на базе станка фирмы Jesco Machinery 1650ENC с ЧПУ системы

Fagor 800TGI. Он обеспечивает автоматизированный прием информации о

динамических и виброакустических процессах при резании в реальном масштабе

времени и обработку этой информации с целью определения физических критериев,

характеризующих состояние технологической операции.

Стенд

разработан на базе станка фирмы Jesco Machinery 1650ENC с ЧПУ системы

Fagor 800TGI. Он обеспечивает автоматизированный прием информации о

динамических и виброакустических процессах при резании в реальном масштабе

времени и обработку этой информации с целью определения физических критериев,

характеризующих состояние технологической операции.

В систему сбора и обработки данных входит: компьютер Panasonic CF-28PB,

800 Mhz Pentium Processor, 256 MB RAM, 30 GByte HDD, 13.3" TFT-цветной

дисплей; встроенный аналогово-цифровой преобразователь.

Диагностические

методы и автоматизированные средства для оценки изнашивания инструмента

были применены при выборе эффективных водоэмульсионных СОТС для лезвийной

обработки никелевых и титановых сплавов. Выбранные наиболее эффективные

СОТС внедрены в производство.

Диагностические

методы и автоматизированные средства для оценки изнашивания инструмента

были применены при выборе эффективных водоэмульсионных СОТС для лезвийной

обработки никелевых и титановых сплавов. Выбранные наиболее эффективные

СОТС внедрены в производство.

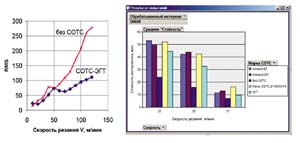

Исследования, проведенные на основе анализа сил резания и акустической эмиссии (RMS) при обработке точением жаропрочных сплавов, позволили установить диапазон оптимальных скоростей обработки резанием с использованием различных СОТС. При выборе оптимальных режимов резания необходимо учитывать текущий износ режущей кромки инструмента, влияющий на выбор оптимальной скорости резания.

Эксплуатация многопараметрового стенда на ФГУП "ММПП "Салют" позволила провести исследования обрабатываемости типовых конструкционных материалов, применяемых на предприятии. Результаты исследования легли в основу разработки электронной базы данных на режимы резания жаропрочных никелевых и титановых сплавов и технологических рекомендаций на режимы резания и применение конструкций инструмента, оснащенного СМП. Выполненные работы позволили повысить скорость резания на 40 % и более при увеличении стойкости инструмента в 2,5…3,5 раза.

На автоматизированном стенде проведены

сравнительные испытания современных порошковых быстрорежущих сталей,

демпфирующих конструкционных сталей для режущего инструмента, различных

методов упрочнения инструмента и др.

На основе результатов исследований, проведенных ФГУП "ММПП "Салют"

совместно с кафедрой ВТО МГТУ "СТАНКИН" создана многопараметровая

автоматизированная система измерения параметров физических явлений в

процессе резания.

В ближайшее время планируется дальнейшее

развитие методов и средств диагностики для создания баз данных по применению

новых инструментальных материалов, обеспечивающих дальнейшее повышение

режимов резания и стойкость инструмента. Для корректного отражения системой

измерения текущего состояния процесса резания необходимым условием является

соответствие временных характеристик указанных явлений временным характеристикам

измерительной аппаратуры. Совокупность указанных явлений не может быть

отражена одним способом измерений или одним широкополосным датчиком.

Для решения этой проблемы необходимы исследования по комбинированию

способов измерений и датчиков, различных по временным, пространственным

и функциональным характеристикам, которые в совокупности дают многопараметровую

измерительную систему.