|

НОВОЕ

В ПРОИЗВОДСТВЕ ЛОПАТОК ТУРБИН

ФГУП "ММПП "Салют":

Юрий Сергеевич Елисеев, генеральный директор, д.т.н.

Ольга Геннадиевна Оспенникова, главный металлург, к.т.н.

В металлургических цехах ФГУП "ММПП "Салют" постоянно ведется разработка и внедрение новых перспективных технологических процессов. Это влечет за собой модернизацию существующего производства, что позволяет производить продукцию высокого качества, отвечающую мировым стандартам. Основной способ получения лопаток турбины - литье по выплавляемым моделям. Использование в процессе производства современных пакетов компьютерных программ, нового оборудования, применение и разработка новых материалов, а также многолетний опыт работы позволяют в короткие сроки выпускать высококачественные отливки со сложными внутренними полостями.

Применение

современных разработок по сквозному моделированию технологических процессов

получения отливок лопаток от конструирования, подготовки до внедрения

в производство позволяет резко сократить сроки освоения новых изделий,

что делает ФГУП "ММПП "Салют" конкурентоспособным и ведущим

производителем турбинных лопаток на российском рынке.

Применение

современных разработок по сквозному моделированию технологических процессов

получения отливок лопаток от конструирования, подготовки до внедрения

в производство позволяет резко сократить сроки освоения новых изделий,

что делает ФГУП "ММПП "Салют" конкурентоспособным и ведущим

производителем турбинных лопаток на российском рынке.

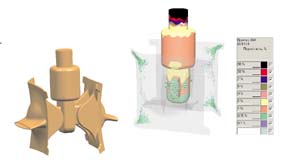

Разработка

электронной модели отливки в системе Unigraphics включает в себя несколько

основных моментов. Это, прежде всего, оценка технологичности детали,

выбор технологии литья, трехмерное моделирование отливки и, наконец,

собственно трехмерное моделирование конструкции литниковой питающей

системы (ЛПС).

Разработка

электронной модели отливки в системе Unigraphics включает в себя несколько

основных моментов. Это, прежде всего, оценка технологичности детали,

выбор технологии литья, трехмерное моделирование отливки и, наконец,

собственно трехмерное моделирование конструкции литниковой питающей

системы (ЛПС).

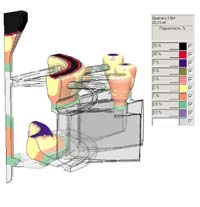

Отработка параметров процесса в системе автоматизированного моделирования литейных процессов "Полигон", PROCAST, включает в себя гидродинамический расчет заполнения формы, моделирование затвердевания отливки и прогноз макроструктуры отливки (ее пористости).

Изготовление модели отливок лопаток и оснастки осуществляется с использованием различного оборудования быстрого прототипирования. Для производства восковых моделей применяют установки ThermoJet, для полимерных моделей - SLA-7000. Керамические стержни для отливок производятся на установке "Феникс" (Франция). На специализированном оборудовании производятся силиконовые и металлополимерные пресс-формы. При разработке технологической оснастки объемных 3-D моделей широко применяются современные CAD/CAM системы Unigraphics NX, Cimatron E и IT, Solid Works и аналогичные им. Сквозной мониторинг и контроль сохранения заданных параметров при проектировании оснастки и организации технологических процессов осуществляются с помощью САЕ систем ProCast (оптимизация литниково-питающих систем), ViewCast и др.

После

изготовления формы, получения первых опытных отливок и анализа полученных

результатов, при необходимости, проводится корректировка литниково-питательных

систем и технологических режимов. Если отливки удовлетворяют заданным

параметрам, процесс проектирования считается завершенным и результат

разработки передается в производство. Применение данных технологий позволяет

получить опытные образцы отливок без изготовления дорогостоящей оснастки

и сократить сроки подготовки производства по освоению новых деталей

до 35-45 дней. Ранее эти сроки обычно составляли от 5 до 7 месяцев.

После

изготовления формы, получения первых опытных отливок и анализа полученных

результатов, при необходимости, проводится корректировка литниково-питательных

систем и технологических режимов. Если отливки удовлетворяют заданным

параметрам, процесс проектирования считается завершенным и результат

разработки передается в производство. Применение данных технологий позволяет

получить опытные образцы отливок без изготовления дорогостоящей оснастки

и сократить сроки подготовки производства по освоению новых деталей

до 35-45 дней. Ранее эти сроки обычно составляли от 5 до 7 месяцев.

Для изготовления керамических стержней сложной конфигурации применяется пресс-автомат фирмы Mercia (Англия). Используются новые стержневые составы с пределом прочности при изгибе не менее 15 МПа. Такая стержневая керамика удаляется в растворах щелочей без повышенного давления и температур. На стадии завершения находится также и отработка технологии изготовления керамических стержней на основе плавленого кварца.

В процессе производства восковых моделей деталей используются патентованные низкозольные модельные композиции собственного производства на основе синтетических материалов Салют-1 - Салют-7. Изготовление выплавляемых моделей производится на модельных прессах производства "Салют", а также на прессах фирмы Mueller Phipps (США) усилием до 50 тонн. Применение таких модельных прессов позволяет стабилизировать геометрические размеры модели. В процессе работы контролируются: температура пресс-формы, температура модельной массы и т.д.

Успешно внедрена в производство керамических форм технология изготовления керамических оболочек с использованием водного связующего Ludox SK. Нанесение и воздушная сушка слоев керамической оболочки осуществляется на двух высокопроизводительных роботизированных комплексах фирмы VA Technology Ltd. (Англия). Удаление модельной массы из оболочек производится в бойлерклаве фирмы "LBBC" (Англия).

Оснащенность

производства отливок лопаток специальным плавильным оборудованием позволяет

получать широкий спектр отливок: по структуре - с равноосной, монокристальной

и направленной; по габаритам - высотой от 20 до 700 мм (соответственно,

от нескольких граммов до 160 кг).

Оснащенность

производства отливок лопаток специальным плавильным оборудованием позволяет

получать широкий спектр отливок: по структуре - с равноосной, монокристальной

и направленной; по габаритам - высотой от 20 до 700 мм (соответственно,

от нескольких граммов до 160 кг).

В практике ФГУП "ММПП "Салют" используются следующие вакуумные плавильно-заливочные установки: УППФ-3М, ВИПЭ-5 и др. Подготовлена к вводу в эксплуатацию вакуумная плавильная печь фирмы ALD (Германия), которая позволит получать отливки лопаток с равноосной и направленной структурой длиной до 700 мм. Максимальная емкость печи - 100 кг.

На

стадии внедрения находится технология горячего изостатического прессования

лопаток с применением газостата бельгийской фирмы EPSI для обработки

крупногабаритных отливок из жаропрочных сплавов. Данное оборудование

является на сегодняшний день в России уникальным. Оно позволяет регулировать

скорость охлаждения и таким образом совместить операцию газостатирования

с термической обработкой. Применение газостатического прессования позволит

повысить комплекс механических и служебных характеристик деталей за

счет повышения плотности отливок.

На

стадии внедрения находится технология горячего изостатического прессования

лопаток с применением газостата бельгийской фирмы EPSI для обработки

крупногабаритных отливок из жаропрочных сплавов. Данное оборудование

является на сегодняшний день в России уникальным. Оно позволяет регулировать

скорость охлаждения и таким образом совместить операцию газостатирования

с термической обработкой. Применение газостатического прессования позволит

повысить комплекс механических и служебных характеристик деталей за

счет повышения плотности отливок.

В стадии освоения и внедрения находится технологический процесс хромоалитирования газовым циркуляционным методом (взамен порошковых смесей). Преимущества этого метода: повышение качества и стабильности покрытий, снижение материальных затрат, улучшение санитарных условий.

Нашим предприятием освоена новая технология получения комбинированных конденсационно-диффузионных покрытий с использованием метода ВПТВЭ. Этот метод позволяет наносить подслой состава Ni-Cr-Al-W-Ta-Hf-Si-Y. Затем производится алитирование (хромоалитирование) газо-циркуляционным методом с последующим горячим изостатическим прессованием и наносится "финишный" слой состава Al-Si-Y методом ВПТВЭ. К числу преимуществ этого метода относят повышение эксплутационных характеристик лопаток с покрытием, сформированным по этой технологии.