|

ВНЕДРЕНИЕ PDM НА ОАО "МПП имени В.В. ЧЕРНЫШЕВА"

(первые шаги)

Александр Белов, Сергей Курочкин, Сергей Марьин, Андрей Никитин, Александр Новиков

PDM (Product Data Management) -

термин, охватывающий системы, используемые для управления информацией

об изделии.

Современный рынок требует очень четкого и быстрого реагирования на потребности

заказчика и возможности субподрядчиков при одновременном ограничении

затрат. Сложность внедрения PDM вызвана тем, что задействуются практически

все основные подразделения предприятия, на некоторые из них возлагаются

новые функции. Электронное управление данными изделия предполагает возникновение

новых типов документов - электронных моделей деталей и сборок. Создаваемые

для технологической подготовки производства 3D-модели являются "подручным

материалом", а не документами.

После

обсуждения сложившейся ситуации на ОАО "ММП "Завод имени В.В.

Чернышева" и родственных предприятиях совместно со специалистами

"ЛАНИТ" было принято решение внедрять новую технологию поэтапно

и начать с одного из изделий основной номенклатуры. В качестве системы

PDM выбрана система TeamCenter Engineering компании UGS. Хочется отметить,

что сложность создаваемого изделия, громадный объем данных, использование

системы САПР высокого уровня и особые требования к хранению информации

предъявляют жесткие требования к системе PDM.

После

обсуждения сложившейся ситуации на ОАО "ММП "Завод имени В.В.

Чернышева" и родственных предприятиях совместно со специалистами

"ЛАНИТ" было принято решение внедрять новую технологию поэтапно

и начать с одного из изделий основной номенклатуры. В качестве системы

PDM выбрана система TeamCenter Engineering компании UGS. Хочется отметить,

что сложность создаваемого изделия, громадный объем данных, использование

системы САПР высокого уровня и особые требования к хранению информации

предъявляют жесткие требования к системе PDM.

Предполагается реализовать четыре этапа. Продолжительность первого около года, и для него создан подробный план-график работ. Последующие этапы подробно не определены, для них установлены основные задачи и ориентировочная продолжительность.

К задачам первого этапа относятся: ввод в систему всей информации по выбранному изделию; наполнение данными информационного пространства (банк знаний); обеспечение корректности моделей, созданных в системах САПР; реализация структуры хранения данных и учет документов на бумажных носителях; ознакомление сотрудников с системой ТСЕ; реализация маршрутной технологии; создание технологических процессов в интегрированной среде ТСЕ - Техкард; интеграция с системой подготовки технологических процессов; настройка в системе бизнес-процессов первой очереди; разработка методики, обеспечивающей одновременный электронный и бумажный документооборот; разработка механизма внесения изменений и их отслеживание; разработка программы загрузки данных из системы АСУ.

Основные задачи второго этапа - реализация в электронном виде бизнес-процессов утверждения и согласования электронной документации и подключение к системе ряда цехов основного производства. На третьем этапе предусматривается интеграция с системой ERP и системой организационного документооборота, а также расширение области применения PDM на все изделия основного производства. В ходе четвертого этапа будут производиться внедрение электронной цифровой подписи в соответствии с действующим законодательством, создание единого информационного пространства с разработчиком и эксплуатантами.

В

настоящее время реализуется подготовительный или, другими словами, предпроектный

этап. Основными задачами этого этапа являются создание необходимых организационных

предпосылок, формирование структурного подхода, разработка ряда документов,

необходимых для дальнейшего внедрения системы.

В

настоящее время реализуется подготовительный или, другими словами, предпроектный

этап. Основными задачами этого этапа являются создание необходимых организационных

предпосылок, формирование структурного подхода, разработка ряда документов,

необходимых для дальнейшего внедрения системы.

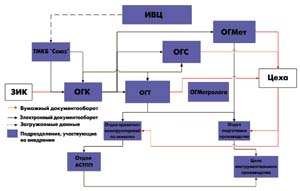

Несколько подробнее остановимся на мероприятиях и особенностях первого этапа. На этом этапе планируется развернуть около 40 пользовательских рабочих мест и необходимую серверную составляющую. Безусловно, перевести абсолютно всю существующую на бумаге информацию по авиационному двигателю в электронный вид в сжатые сроки невозможно, решение этой задачи может затянуться на годы. Кроме того, ОАО "ММП имени В.В. Чернышева" является серийным заводом, конструкторские службы которого никогда не сталкивались с задачами создания электронных макетов изделий, для них это совершенно новая задача. Некоторую помощь здесь могут оказать разработчики - ТМКБ "Союз" и "Завод имени В.Я. Климова", но перед ними стоят задачи разработки перспективных изделий, а создание полного электронного макета выпускающегося серийно двигателя для них не представляет интереса.

Были сформулированы следующие принципы ввода информации: электронный состав изделия находится в системе в полном объеме и соответствует бумажным спецификациям; информация, относящаяся к объектам, вносится только по тем узлам, по которым ведутся работы или проводятся изменения (сканируются чертежи, вносятся определенные реквизиты, добавляются файлы, необходимые для работы с данным объектом); создание трехмерных моделей осуществляется только для сложных узлов изделия или по заказу подразделений предприятия; разработка извещений осуществляется в электронном виде; в согласовании участвуют твердые копии документов; после согласования им присваивается соответствующий статус в системе; при обработке базы данных, наполненной информацией из отдела АСУ, в карточке детали/сборочной единицы просто фиксируется номер последнего извещения, на основе которого создана данная версия объекта; для обеспечения достоверности и синхронизации данных вся информация проходит этап проверки, после которого электронным документам присваивается специальный статус.

Следование

этим принципам позволит запустить в электронном виде основные бизнес-процессы

подготовки производства без кардинальной ломки сложившихся функций подразделений

и изменения их взаимоотношений. Наполнение информацией будет происходить

постепенно по мере необходимости, при этом электронный состав изделия

будет играть роль основы, к которой будет присоединяться как графическая

информация в виде 3D-моделей и электронных чертежей, так и текстовая

в виде всевозможных атрибутов. TeamCenter Engineering должна стать интегрирующей

информационной системой для систем инженерно-конструкторской подготовки

нового изделия CAD/CAE/CAM и систем ТПП (технологической подготовки

производства), решая или помогая решать задачи автоматизации управления,

логистики, технического обеспечения и т.п.

Следование

этим принципам позволит запустить в электронном виде основные бизнес-процессы

подготовки производства без кардинальной ломки сложившихся функций подразделений

и изменения их взаимоотношений. Наполнение информацией будет происходить

постепенно по мере необходимости, при этом электронный состав изделия

будет играть роль основы, к которой будет присоединяться как графическая

информация в виде 3D-моделей и электронных чертежей, так и текстовая

в виде всевозможных атрибутов. TeamCenter Engineering должна стать интегрирующей

информационной системой для систем инженерно-конструкторской подготовки

нового изделия CAD/CAE/CAM и систем ТПП (технологической подготовки

производства), решая или помогая решать задачи автоматизации управления,

логистики, технического обеспечения и т.п.

Важным аспектом коллективной работы является система согласования и

утверждения документации. Основным документом, управляющим другими,

как и в существующей системе, будет извещение. До внедрения электронно-цифровой

подписи, извещения будут создаваться в электронном виде, а согласовываться

в классическом бумажном виде.

Формат статьи не позволяет подробно

останавливаться на всех аспектах проекта. Как правило, основным препятствием

на пути внедрения новых технологий организации работ, в том числе и

PDM, является психологическая неготовность участников.

В результате внедрения системы PDM руководство предприятия рассчитывает

не только усовершенствовать работу конструкторско-технологических служб,

но и получить ряд принципиально новых возможностей. К ним относится,

например, контроль конфигурации каждого экземпляра двигателя и в производстве,

и на последующих стадиях жизненного цикла изделия. А глобальной целью

проекта является оптимизация управления инженерными данными, повышение

качества выпускаемых изделий, сокращение сроков разработки и подготовки

производства, комплексная поддержка жизненного цикла изделия. Мы надеемся,

что совместными усилиями специалистов и руководителей завода имени В.В.

Чернышева и "ЛАНИТ" эта глобальная цель будет достигнута.