|

ПРЕДПОСЫЛКИ К ИСПОЛЬЗОВАНИЮ ИОННОЙ ИМПЛАНТАЦИИ

В ПРОИЗВОДСТВЕ ЛОПАТОК ГАЗОВЫХ ТУРБИН ИЗ СПЛАВА ХН56ВМТЮ

Юрий Пустовгаров,

генеральный директор ОАО "Уфимское моторостроительное производственное

предприятие

Лопатки газовых турбин эксплуатируются в условиях воздействия высокотемпературного агрессивного газового потока, вызывающего коррозионные повреждения, вследствие чего поверхность лопаток нуждается в создании защитного слоя. Одним из наиболее простых методов получения такого слоя является ионная имплантация.

Объектом исследования были выбраны образцы из сплава ХН56ВМТЮ (ЭП 199ВД), подвергнутые имплантации ионами иттербия (и.и.) на установке "Вита".

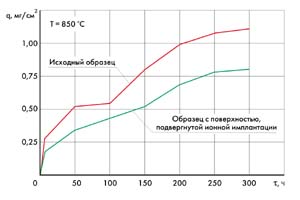

Испытания жаростойкости проводились в соответствии с ГОСТ 6130-71. Температура испытаний поддерживалась 850 ± 10 °С, время выдержки 300 ч.

Измерение

микротвердости по Виккерсу было проведено на микротвердомере ПМТ-3м

при нагрузке на индентор Р = 10 и 50 г, учитывая, что по глубине проникновения

индентора можно в некоторой степени судить об упрочнении поверхностных

слоев материала и о величине модифицированного слоя.

Измерение

микротвердости по Виккерсу было проведено на микротвердомере ПМТ-3м

при нагрузке на индентор Р = 10 и 50 г, учитывая, что по глубине проникновения

индентора можно в некоторой степени судить об упрочнении поверхностных

слоев материала и о величине модифицированного слоя.

Измерения проводились на образцах

в исходном, имплантированном состояниях, а также прошедших испытания

жаростойкости.

Микроструктурный анализ проведен на образцах исходного и имплантированного

состояниях, а также после их испытаний на жаростойкость с использованием

оптического микроскопа МИМ-10 при увеличении х500; х250, по имплантированной

поверхности и в поперечном сечении с выходом на поверхность.

Механические испытания длительной прочности при температуре 900 °С, нагрузке 13 кгс/мм2 были проведены на нестандартных образцах.

Произведена также рентгеносъемка образцов на установке ДРОН-4 в FeКa излучении в интервале углов от 28 до 140°. Режимы рентгеносъемки были следующими : U = 28 кВ; I = 24 мА.

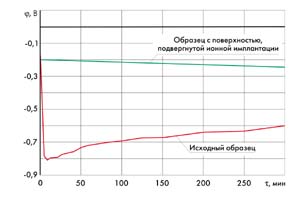

Измерение

величины электродного потенциала поверхности проводилось в 5 % растворе

NaCl относительно хлорсеребрянного электрода сравнения.

Измерение

величины электродного потенциала поверхности проводилось в 5 % растворе

NaCl относительно хлорсеребрянного электрода сравнения.

В результате ионной имплантации

ионами иттербия на поверхности образцов обнаружены следующие явления:

При температуре 850 °С скорость окисления образцов без ионной имплантации

выше, чем у образцов с имплантацией.

Результаты измерений микротвердости свидетельствуют об упрочнении поверхности

ионной имплантацией.

После испытаний на жаростойкость микротвердость снижается вследствие обеднения поверхности легирующими элементами, но при этом более высокие значения микротвердости наблюдаются у образцов с имплантацией, что свидетельствует о сохранении свойств имплантированного слоя после длительного воздействия высокой температуры.

Микроструктурным анализом выявлено: микроструктура образцов представляет собой традиционную для никелевых жаропрочных сплавов структуру с карбидными включениями; поверхность имплантированных образцов имеет более слабую травимость; после испытаний на жаростойкость на имплантированных образцах глубина обедненного слоя составляет 0,014 мм, в то время как на исходных - 0,021 мм; глубина питтингообразования на исходных образцах выше, чем на имплантированных.

Интенсивность распределения питтингов по поверхности на имплантированном образце выше, чем на исходном.

Среднее время до разрушения при высокотемпературных испытаниях прочности составило: для исходных образцов - 90,8 ч, для имплантированных - 110,1 ч.

Рентгеноструктурным

анализом было установлено: на дифрактограмме имплантированного образца

величина интенсивности рефлексов меньше, а уширение больше, чем на пиктограмме

исходных образцов. Кроме того, наблюдается смещение центров рефлексов

в сторону больших углов относительно рефлексов исходных образцов. В

связи с этим можно сделать выводы об искажении кристаллической решетки

и о наличии действующих напряжений 1-го рода.

Рентгеноструктурным

анализом было установлено: на дифрактограмме имплантированного образца

величина интенсивности рефлексов меньше, а уширение больше, чем на пиктограмме

исходных образцов. Кроме того, наблюдается смещение центров рефлексов

в сторону больших углов относительно рефлексов исходных образцов. В

связи с этим можно сделать выводы об искажении кристаллической решетки

и о наличии действующих напряжений 1-го рода.

На дифрактограммах образцов (имплантированного

и исходного состояния) после долговременного нагрева (300 ч) при температуре

850 °С величина интенсивности рефлексов меньше, но уширение больше,

чем на пиктограммах исходного образца по сравнению с интенсивностью

и уширением, указанными ранее. Кроме того, выявлены рефлексы слабой

интенсивности.

Из анализа указанных дифрактограмм можно сделать следующие выводы: во-первых,

об остаточном воздействии ионной имплантации на кристаллическую решетку

после высокотемпературного воздействия, а также об образовании новых

дисперсных фаз и дефектов упаковки.

Измерения электродного потенциала

образцов показали, что имплантированная поверхность имеет большее значение

электродного потенциала в сравнении с исходной (-0,2 В и -0,6 В, соответственно).

Данный факт свидетельствует о том, что поверхность с ионной имплантацией

является менее активной и обладает более высокой коррозионной стойкостью.