|

ПО

СЛЕДАМ ЗАБЫТЫХ ВАРИАНТОВ ДВС

ПО

СЛЕДАМ ЗАБЫТЫХ ВАРИАНТОВ ДВС

Андрей Миллер, инженер-конструктор ГУП "Экоавтотранс" (Санкт-Петербург)

К 1983 г. я уже три года отработал конструктором

в одном из ленинградских НИИ. Меня очень интересовали двигатели внутреннего

сгорания. Я понимал, что у любой самой совершенной техники всегда есть

свои недостатки, а путь создания новой конструкции весьма сложен. Поэтому

я решил разобраться в проблеме и стал собирать информацию. Конечно,

тогда я еще не мог знать, что мне в будущем представится возможность

работать над двигателями оригинальных схем.

Подобрать необходимые книги было очень непросто.

В библиотеке своего института я нашел книги по ДВС, в том числе книги

С.С. Баландина и В.М. Кушуля. Их изучение не могло быть быстрым делом.

Однажды в моем отделе зазвонил местный телефон и голос человека чуть

постарше меня спросил: "А что, все книги по двигателям из нашей

библиотеки у Вас?". Пришлось подтвердить этот печальный факт, и

мы договорились встретиться. Так состоялось знакомство с Игорем Кирилловым,

который работал в другом отделении нашего института. Очень скоро нами

овладела мысль объединить две конструкции двигателей в одну, т.е. создать

бесшатунный двигатель, работающий по "циклу Кушуля".

Объединив новый рабочий процесс и бесшатунный

силовой механизм (БСМ), мы рассчитывали получить качественно новый двигатель,

в конструкции которого недостатки обеих схем взаимно компенсировались

бы, а достоинства - дополнялись. Также нам было понятно, что ни X-образная,

ни крестообразная схемы двигателя не смогут быть привлекательными для

установки на автомобиль и судно. Большие недостатки имеют как V-образная,

так и оппозитная схемы. Необходимо было решить проблему жесткости БСМ

при малом числе цилиндров и "довести до ума" многое другое.

Постепенно у нас вырисовывалась возможная схема двигателя и его компоновка.

Дело было за "малым" - создать двигатель.

В рамках нашего НИИ сделать это не представлялось

возможным: его тематика была совершенно иной. Для пользы дела мы решили

"выйти" на В.М. Кушуля, который, как мы знали, в то время

заведовал кафедрой в ЛИАПе. Кушуль встретил нас хорошо, после знакомства

было несколько обстоятельных разговоров и мы из первых рук узнали историю

создания его двигателей. Рассказал он и о людях, которые с ним работали.

То, что мы узнали от В.М. Кушуля, как нам представляется, достойно как

минимум отдельной статьи, а может быть и книги. Очень быстро мы поняли

и другое - работы уже целый ряд лет не проводились, и к 1987 г. у В.М.

Кушуля в ЛИАПе уже не было ни испытательных стендов, ни даже приличного

кульмана. Двигатели, созданные ранее (более 15 проектов), пылились в

подвалах или были розданы по другим организациям, большая их часть была

утрачена. Никакого коллектива не существовало.

К

счастью, в ЛИАПе работал еще один человек, принимавший непосредственное

участие в создании этих двигателей. В кабинете В.М. Кушуля мы познакомились

с А.И. Костиным, в свое время разработавшим 8-цилиндровый двигатель

ДК-14, 4-цилиндровый дизель для шахт и карьеров и многое другое. Из

разговора с ним я узнал и о его последней, уже самостоятельной работе

- двухтактном двигателе ВНИИ 3.101, который он создал совместно с ВНИИМотопромом

(Серпухов) в 1981 г. Этот двигатель успешно прошел полный цикл испытаний.

Зашел разговор о наших идеях в этой области и возможности возобновления

работ.

К

счастью, в ЛИАПе работал еще один человек, принимавший непосредственное

участие в создании этих двигателей. В кабинете В.М. Кушуля мы познакомились

с А.И. Костиным, в свое время разработавшим 8-цилиндровый двигатель

ДК-14, 4-цилиндровый дизель для шахт и карьеров и многое другое. Из

разговора с ним я узнал и о его последней, уже самостоятельной работе

- двухтактном двигателе ВНИИ 3.101, который он создал совместно с ВНИИМотопромом

(Серпухов) в 1981 г. Этот двигатель успешно прошел полный цикл испытаний.

Зашел разговор о наших идеях в этой области и возможности возобновления

работ.

Неожиданно В.М. Кушуль рассказал нам о письме,

которое он получил от завода "Дагдизель" с предложением о

сотрудничестве. Мне этот завод был хорошо известен. Реакция "Дагдизеля"

была быстрой. Его сотрудники, часто приезжавшие в Ленинград, заехали

и к нам. Так мы познакомились с В.П. Копцевым и Б.В. Артемьевым, начальником

и инженером отдела испытаний двигателей.

Завод в то время являлся единственным в стране

производителем судовых дизелей размерности Ч8,5/11. Это были унифицированные

2-, 4-, и 6-цилиндровые рядные двигатели, применявшиеся в качестве главных

на шлюпках и катерах. Из разговоров с каспийцами мы узнали о проблемах

предприятия: устаревшая конструкция и относительно низкие технические

показатели двигателей, выпускаемых заводом, заставляли интенсивно искать

замену. Поэтому их интересовали технические решения, предлагаемые ЛИАПом.

Наше же внимание привлекло сообщение о макете бесшатунного двигателя,

созданного в их отделе ранее.

Каспийцы уехали, и через пару недель мы получили

от них эскизный проект V-образного бесшатунника, цилиндры которого были

попарно соединены слишком длинным и неудобным, на наш взгляд, каналом.

Между собой мы договорились, что если результаты

испытаний опытного двигателя окажутся неудачными, то все равно их опубликуем,

как это делают солидные фирмы. Однако нас ободряли слухи о подобных

двигателях, созданных к тому времени на ЗИЛе, Ирбитском мотозаводе и

др. Хотя конкретные результаты и ход работ нам были совсем неизвестны.

Из всех нас только А.И. Костин обладал наибольшим

и, самое главное, разносторонним опытом создания и доводки двигателей.

До прихода к В.М. Кушулю он работал конструктором на "Русском дизеле".

Естественно, что ведущим конструктором в нашей группе мог быть только

он.

После изучения наших эскизов и проведения необходимых расчетов Анатолий Иванович их в целом одобрил, хотя и заявил, что существуют другие, не менее интересные схемы двигателей. Кроме нашего энтузиазма на А.И. Костина, видимо, повлиял и оптимизм В.П. Копцева, поэтому, хоть и не без некоторого колебания, он согласился заняться этим проектом.

Непосредственную разработку нашего эскизного

проекта поручили мне. Таким образом, летом 1988 г. я с увлечением взялся

за дело.

Работать пришлось вечерами в нерабочее время

на кульмане, собранном из старых частей. В помещении ЛИАПа на первом

этаже тогда стоял большой турбореактивный авиационный двигатель; мне

поставили кульман рядом с ним, и между делом я с интересом изучал его

конструкцию. Приходя вечером, я обнаруживал пометки на чертежах, которые

В.М. Кушуль и А.И. Костин делали днем, осматривая работу, выполненную

накануне. Через две недели продольный и поперечный разрезы были готовы

и в виде копий посланы в Каспийск.

Видимо, наш проект произвел хорошее впечатление.

Когда В.П. Копцев снова приехал к нам, то первые его слова были: "Давайте

построим такой двигатель!". На этом "соревнование двух систем"

закончилось и началось обсуждение плана работ. В частности, были намечены

объемы и возможные источники финансирования, а технический проект решили

разделить: детали движения должны были проектироваться и изготавливаться

на "Дагдизеле", все остальное, в том числе и общая компоновка

- в Ленинграде. Сборка, доводка и испытания двигателя предполагались

в Каспийске.

Начался этап создания технического задания

и его согласования с возможными потребителями и заказчиками этого двигателя.

Заказчиком выступило ЦКБ "Редан", где был проведен технический

совет. На нем Анатолий Иванович представил проект двигателя. Обсуждение

проекта было ожидаемо острым, звучало много осторожных мнений, но, тем

не менее, проект был принят. На положительное решение вопроса повлияли

квалифицированные ответы А.И. Костина, выступление и само присутствие

В.М. Кушуля (многих интересовало, будет ли заниматься созданием двигателя

сам автор). Двигатель получил название "Каспий-65"; по техническому

заданию он предназначался "…для использования в качестве главного

двигателя на спасательных шлюпках морских судов и малых катерах".

Для работы над техническим проектом был привлечен

А.И. Бочаров - квалифицированный инженер-конструктор, работавший в то

время на ПО "Звезда". Он взял на себя разработку головки цилиндров.

Блок цилиндров поручили разрабатывать мне, я отвечал также за общую

компоновку двигателя с нашей стороны. А.И. Костин выполнял функции ведущего

конструктора проекта, обеспечивая в том числе и связь с В.П. Копцевым,

Наши группы часто обменивались идеями, замечаниями и "концепциями"

отдельных узлов и деталей.

Конечно, работая на двигателестроительной

фирме, мы решили бы многие проблемы, но своей фирмы у нас не было, как

и нет до сих пор, и нам пришлось доверить решение проблемы специалистам

из Каспийска. Как эти проблемы там были решены и с каким качеством -

я не знаю до сих пор. А ведь от этого напрямую зависело качество всего

двигателя.

Так как каспийцы сомневались в возможности

изготовления алюминиевых отливок блока и головки цилиндров на своем

заводе, эти детали решено было заказать на ПО им. В.Я. Климова. Отношения

между этим предприятием и В.М. Кушулем были особыми. Как рассказывал

Вениамин Моисеевич, в свое время В.Я. Климов, изучив проект его первого

двигателя, сказал ему: "Ваш двигатель мне очень интересен и мы

его обязательно сделаем". Слово свое он сдержал, и с тех пор наиболее

сложные детали почти всех двигателей Кушуля изготавливались там.

ПО им. В.Я. Климова обладало огромными технологическими

возможностями и очень квалифицированными кадрами. Однако в то время

мы чуть было не поплатились за это. Когда чертежи поступили на предприятие,

выяснилось, что нам не хватает денег на технологическую подготовку и

проектирование литейной оснастки. В условиях такого предприятия, каким

было ПО им. В.Я. Климова, необходимая сумма оказалась сопоставимой с

затратами на изготовление самой оснастки и литья деталей. Так как в

то время происходил переход на новые экономические условия, то предусмотреть

все заранее мы не смогли. Денег не было, и вопрос повис в воздухе. Поиск

средств привел Анатолия Ивановича в одну из коммерческих фирм. Там его

выслушали и …помогли. Видимо, чудеса иногда все же бывают.

Когда А.И. Костин приехал на ПО им. В.Я.

Климова, один из инженеров-технологов подвел его к кульману, отодвинул

шторку и показал чертежи оснастки наших деталей. "Только тогда

я поверил, что двигатель мы сделаем", - сказал мне потом Анатолий

Иванович. Было отлито пять комплектов деталей "блок цилиндра плюс

головка цилиндра", три из них отправились в Каспийск. Затем вдруг

встал вопрос о роликовых подшипниках качения, устанавливаемых на кривошипах.

Найти их в Каспийске не удалось. Подключились к поискам и мы. Наконец

я сумел "достать" подшипники на складе своего института.

Примерно в это время В.П. Копцев сообщил

нам, что он ознакомил заводских технологов с проектом двигателя. Тем

проект понравился, и они сочли его вполне приемлемым для производства

двигателя на заводе. Преодолевая трудности и решая проблемы, каспийцы

продвигались вперед. А.И. Костин и В.П. Копцев постоянно обменивались

письмами, в которых Анатолий Иванович отвечал на вопросы, возникавшие

у заводчан по ходу дела.

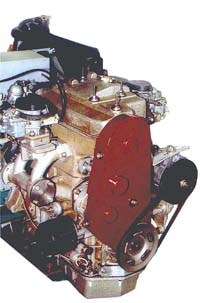

Наконец двигатель был собран и установлен

на стенд. После холодной обкатки проводилось измерение мощности механических

потерь. По данным завода, они оказались на 9 % меньше "паспортных"

механических потерь обычного двигателя аналогичной размерности (МЗМА-407).

При этом следует учесть, что ход поршня у "Каспия" был больше,

чем у МЗМА-407 (88 мм и 75 мм, соответственно). Диаметр цилиндра обоих

двигателей составлял 76 мм, степени сжатия - 11,5 и 7, соответственно.

Таким образом, относительные механические потери (при прочих равных

условиях) у разрабатывавшегося нами мотора были еще меньше.

Двигатель завели и начали исследования в

диапазоне частот вращения от минимально устойчивой до 3000 мин-1. Была

экспериментально подтверждена возможность бездетонационной работы на

низкооктановом бензине (А-76) при высокой степени сжатия (11,5) и коэффициенте

избытка воздуха равном 2 при карбюраторной системе питания. В обычных

карбюраторных двигателях это невозможно. Проявил свои качества и бесшатунный

силовой механизм. Помимо высокого механического к.п.д. он обеспечил

полную уравновешенность сил инерции. Вибрация двигателя была едва ощутимой,

в чем однажды убедился и директор завода, когда Анатолий Иванович предложил

ему положить ладонь на работающий на стенде двигатель.

Начиналась кропотливая, нудная и не всегда

благодарная работа, связанная с доводкой нового двигателя. В данном

случае было необходимо изучить динамику БСМ, отработать пары трения,

подобрать режимы смазки и охлаждения и многое другое. И это только по

БСМ. В разговорах с А.И. Костиным руководство завода признавало новизну

и перспективность разработки. Со своей стороны мы делали все возможное,

чтобы завод продолжал работать над "Каспием", например, передали

заводу права на патент, пытались найти финансирование и др.

Однако

уже к 1993 г. работы по двигателю были практически свернуты. Сейчас,

через много лет, я вполне понимаю руководство завода: работа пришла

со стороны; финансирование закончилось; полный успех в случае продолжения

работ не гарантирован; "административный ресурс" не задействован

и так далее. Только непонятно, какая перспектива существовала тогда

и существует сейчас для завода?

Однако

уже к 1993 г. работы по двигателю были практически свернуты. Сейчас,

через много лет, я вполне понимаю руководство завода: работа пришла

со стороны; финансирование закончилось; полный успех в случае продолжения

работ не гарантирован; "административный ресурс" не задействован

и так далее. Только непонятно, какая перспектива существовала тогда

и существует сейчас для завода?

Примерно, в 1992 г. нам стало известно, что

правительство выделило средства на освоение производства дизельного

автопогрузчика на одном из заводов Екатеринбурга. К работе были привлечены

многие известные организации, например НИИТРАНСМаш разрабатывал ГМП

- гидромеханическую коробку передач и т. д. ЦНИДИ поручили разработку

дизельного двигателя, который должен планировали освоить на заводе "Дагдизель".

Таким образом, ЦНИДИ приносил на завод не только проект, но и деньги.

Объективно это ставило крест на судьбе "Каспия" еще и потому,

что все силы завода отвлекались на решение этой задачи.

Экономическое положение в стране быстро ухудшалось,

а в северокавказском регионе уже начиналась война. Мы начали понимать,

что результатов испытаний можем и не дождаться. Анатолий Иванович стал

добиваться проведения испытаний и доводки двигателя в Петербурге. По

договору, заключенному между ЛИАПом и "Дагдизелем", мы должны

были получить один двигатель в сборе. Однако аренда стендов у нас стоила

очень дорого, а двигатель в Каспийске был только один. Брать двигатель

"россыпью" Анатолий Иванович не хотел, а В.П. Копцев уже не

мог собрать второй. Думаю, многие читатели понимают, что сборка опытного

двигателя отличается от сборки серийного: здесь требуется высокая квалификация,

а для оригинального двигателя еще и опыт. Сотрудники, с которыми работал

В.П. Копцев, к тому времени вынуждены были заняться другими делами или

"зарабатыванием на жизнь" и людей у него уже не было. Потом,

когда мы "созрели" и на "россыпь", было поздно уже

и это. К тому же собирать и доводить двигатель нам было по-прежнему

негде.

Поразительно, но среди этого развала все-таки

происходили события, сыгравшие положительную роль, правда, гораздо позже.

Дело в том, что представители завода автопогрузчиков из Екатеринбурга

приезжали в Каспийск в связи с созданием двигателя ЦНИДИ - ДП-45. Случилось

так, что они увидели "Каспий", стоявший на стенде. Двигатель

понравился, особенно поразили его небольшие размеры и масса. Выслушав

объяснения В.П. Копцева, они взяли эту работу на заметку. К сожалению,

в те годы эти контакты продолжения не получили.

Произошли изменения и в моей судьбе. В нашем

НИИ начались сокращения, и однажды начальник нашего отдела вызвал меня

в кабинет и "порекомендовал" полностью сосредоточиться на

вопросах двигателестроения за пределами института.

Так в конце 1992 г. я впервые стал безработным. В это время В.М. Кушуль

и А.И. Костин сумели получить финансирование по программе "Конверсия-2000",

и я стал работать в ЛИАПе официально.

Так как двигатель из Каспийска нам получить

не удалось, было решено собрать его в Петербурге. У нас тогда имелось

два комплекта деталей блока и головки цилиндров, которые мы не отправили

в Каспийск. Оставалось изготовить детали движения и обработать отливки

чтобы можно было собрать двигатель. Но В.М. Кушуль захотел спроектировать

новую 16-клапанную головку цилиндров и "накрыть" ею блок цилиндров

"Каспия". В то время мы верили в государственное финансирование

и надеялись на нормальные условия работы. С учетом других изменений,

которые мы хотели внести в проект по опыту "Каспия", получался

новый проект двигателя, который был назван "БК-93".

Начать проект В.М. Кушуль предложил мне с

16-клапанной головки цилиндров. Проблема оказалась достаточно сложной.

Все варианты привода клапанов с коромыслами, рокерами и другими деталями

ничего, кроме тоски, не вызывали. Анатолий Иванович, просматривая проработки,

как-то с юмором посоветовал мне сделать четыре распределительных вала

в головке (это на четыре-то цилиндра!).

Вариант решения пришел в голову при изучении

старой книги по авиационным двигателям. Там я увидел вариант схемы,

обеспечивавшей привод двух клапанов одним кулачком распределительного

вала. Клапаны соединялись "траверсой" (перемычкой), а толкатели

были вынесены в отдельные расточки по сторонам от клапанов. Так как

практически все современные двигатели имеют непосредственный привод

на клапаны, а толкатели, сделанные в виде стаканов, соосны с ними, то

осталось только упростить старую схему: оставить "траверсу",

убрать толкатели и сделать их на клапанах, как в нынешних двигателях.

Привод сразу принял простой и современный вид: два распределительных

вала в головке и непосредственный привод клапанов через "траверсу"

с выпуклым профилем толкателя. Описание этой головки цилиндров вошло

в один из отчетов 1993 г., так как по "Конверсии-2000" мы

сдавали их поквартально.

В 1997 г. аналогичный привод появился на…

новом дизеле фирмы "Опель". Красавец "Экотек" был

представлен в разрезе на странице популярного автомобильного журнала.

Автор статьи писал, что специалисты "Опеля" благодаря такой

конструкции снизили потери на трение в приводе клапанов на 30 % и уменьшили

ширину головки цилиндров. Удивительно, писал журналист, почему никто

раньше не додумался до такой простой схемы? Сейчас патент на нее получил

"Опель"…

К концу 1993 г. у нас уже не хватало денег

не только на получение патента, но и на изготовление деталей нашего

двигателя. В начале года я пришел работать в ЛИАП на ту же зарплату,

которая у меня была в НИИ, но к концу года она осталась прежней, а у

моих бывших коллег она выросла в 3…4 раза. Дело в том, что финансирование

по "Конверсии-2000" не индексировалось, а инфляция была огромной.

Мы сумели сделать по БК-93 только проект и изготовили на ПО им. В.Я.

Климова распределительные и коленчатые валы. До изготовления головки

цилиндров дело так и не дошло.

В то время Анатолий Иванович еще поддерживал

контакты с Каспийском. Обсуждая события, происходившие там, он как-то

сказал, что возможен и другой, одновальный вариант двигателя "Каспий".

Напомню, что "Каспий-65" был создан по двухвальной схеме,

и его силовой механизм был относительно сложнее и тяжелее, чем у обычного

двигателя (тем удивительнее его некоторые показатели). Поэтому в следующий

раз, когда Анатолий Иванович заговорил об этом, то я признался, что

не знаю, как это можно сделать. "Зато я знаю как", - сказал

он и с юмором посмотрел на меня. "Тут что-то не так", - подумал

я и напряг все свои способности. И вдруг все понял.

За год до этого разговора мы занимались эскизным

проектом двухцилиндрового двухтактного бесшатунного двигателя. Однажды

мне пришло в голову "поставить" на одну шейку нашего коленчатого

вала два штока с поршнями. Но конструкция коленчатого вала получалась

такой же, как у Баландина, что было неприемлемо. Я все-таки поделился

этими соображениями с Анатолием Ивановичем и с удивлением заметил, что

это произвело на него некоторое положительное впечатление. Он тогда

сразу понял, что эта схема подходит именно для 4-цилиндрового двигателя.

До меня это тогда просто не дошло и могло бы не дойти никогда.

Я быстро снял все, что у меня было на кульмане, и стал прикидывать новый

двигатель. Анатолий Иванович с интересом следил за процессом, подключаясь

по мере необходимости. Схема получилась превосходной, количество трущихся

поверхностей стало меньше, чем у обычного 4-цилиндрового двигателя,

а масса поступательно движущихся деталей уменьшилась вдвое по сравнению

с "Каспием". Однако скоро эскиз пришлось отложить и снова

заняться БК-93, который для меня сразу стал "устаревшим" и

который нам так и не удалось построить.

В середине 1994 г. я ушел из института, так

как жить на зарплату стало совсем невозможно. Мне удалось устроиться

в магазин, где я проработал до 1996 г. Однако дома я думал над новой

схемой. В.М. Кушуль и А.И. Костин работали преподавателями в ЛИАПе (тогда

он уже стал называться ГУАП). Мы периодически общались, но возможности

продолжения работы не возникало. Случилась и еще одна беда: тяжело заболел

В.П. Копцев. Он до самого конца пытался найти возможности для продолжения

работы, но ситуация в то время была безнадежной. Виталий Петрович Копцев

ушел из жизни в начале 1995 г.

И все же в 1996 г. работы все-таки возобновились. На Урале, как я уже

писал, знали о "Каспии" и о его судьбе. В том году представители

деловых кругов этого региона вышли на связь с А.И. Костиным и предложили

свою помощь для продолжения работы. Получилось так, что нам, начиная

с середины 1996 г. и до 2000 г. удалось создать в металле (начиная с

эскизных проектов) четыре проекта двигателей. Мы работали как в последний

раз, понимая, что другой возможности реализовать свои планы у нас уже

может и не быть.

Основным проектом, которым поручили заниматься

мне, стал проект двигателя ДНБ-4, эскиз которого три года ждал своего

часа. Он является первым бесшатунным двигателем нашей разработки, который

может быть установлен на легковой автомобиль. Правда, по техническому

заданию он предназначался для коммунальной городской машины. Разработка

проекта происходила в стенах ГУАПа силами почти того же коллектива,

который проектировал "Каспий". Когда проект был выполнен встал

вопрос о заводе-изготовителе.

И тогда нам сильно повезло. Этим предприятием

стал ТМЗ - Турбомоторный завод в Екатеринбурге. Профессионалы очень

не любят, когда изобретатели начинают их "учить делать двигатели",

и их можно понять. Знакомясь с Анатолием Ивановичем, директор ТМЗ подарил

ему проспект с двигателями, выпускаемыми заводом, и стал ему объяснять,

что D - это диаметр цилиндра. Однако доклад Анатолия Ивановича все выслушали

с интересом и ознакомились с проектом.

Изготовление опытных образцов прошло (с технической

точки зрения) на удивление гладко, хотя без трудностей и ошибок не обошлось.

Часть деталей движения изготовил Ирбитский мотозавод. На Турбомоторном

заводе была организована группа квалифицированных специалистов, которая

стала заниматься бесшатунником. Настал и тот день, когда в присутствии

большого количества специалистов завода (большинство из которых было

настроено скептически) двигатель завелся, вышел на номинальные обороты

и отработал столько времени, что стало понятно - это серьезно.

Оставалось выявить возможности двигателя.

Это потребовало доводки двигателя до расчетных параметров. Возникла

необходимость в испытательном оборудовании - стенде. Так как Турбомоторный

завод выпускает двигатели гораздо большей мощности, то подходящего стенда

у них не оказалось. Для читателей журнала могу пояснить, что стенд -

дорогое удовольствие, на мировом рынке он стоит миллионы долларов. Поэтому

вплоть до последнего времени доводка нашего двигателя проводилась на

холостом ходу, без нагрузки.

Специалисты завода преодолели много трудностей:

перегрев масла, большие механические потери, конструктивные недостатки,

поломку деталей, отработали геометрию трущихся поверхностей, определились

с параметрами смазочной системы и системы охлаждения... Было выполнено

измерение часового расхода топлива на холостом ходу. Он оказался на

10 % меньше, чем у обычного двигателя, причем измерения производились

в то время, когда механические потери были еще велики и указанная экономия

топлива была достигнута только за счет рабочего процесса.

Приведу отрывок из последнего по времени

технического отчета: "… двигатель ДНБ-4 за период с 15.01. по 2.03.01

г. прошел "холодную" обкатку в течение 9 часов при 800…1550

об/мин, а затем и "горячую" обкатку при работе на холостом

ходу в диапазоне частот вращения 1000…2600 об/мин с кратковременным

выходом на 3000 об/мин. …. Во всем диапазоне оборотов двигатель работал

устойчиво". Следует отметить, что частота 3000 мин-1 соответствовала

максимальным оборотам ДНБ-4, которые ему были заданы по техническому

заданию и на которые он был спроектирован.

На сегодняшний день данный проект - единственный

из всех наших проектов, по которому проводятся исследования и доводка.

И пока все идет неплохо, хотя и очень медленно. Отсутствие стенда ставит

под вопрос завершение работы. У завода много проблем. Однако надежда

остается.

Следующим проектом, который был реализован

в то время, стал двигатель 2Д200 - двухцилиндровый двухтактный рядный

бесшатунный двигатель с непосредственным впрыском топлива. Этот удивительный

по конструкции и техническим решениям двигатель был задуман давно, и

об этом я писал ранее. Обычный двухтактный двигатель продувается топливовоздушной

смесью, поэтому каким бы ни был совершенным процесс сгорания, топливо

вместе с воздухом попадает в выхлопную систему. Для преодоления этого

недостатка необходимо впрыскивать топливо в цилиндр после закрытия продувочных

окон поршнем. Для этого необходим топливный насос, способный работать

на высокой частоте вращения (6000 мин-1 - так как у двухтактного двигателя

каждый оборот рабочий) и малых подачах топлива.

Насос был разработан Л.Н. Поповым, а его

прототип применялся еще на двигателях Кушуля. Л.Н. Попов долгое время

работал в ЦНИТА, где занимался и беспрецизионным впрыском. Для того

чтобы изготовить такое "тонкое" изделие как топливный насос,

А.И. Костин опять обратился на ПО им. В.Я. Климова, где и была выполнена

эта работа.

Сам двигатель проектировался в КБ завода

им. Дегтярева, ведущим конструктором проекта был С.С. Аверьянов. Там

же были изготовлены три опытных образца. На стенде этого завода они

прошли 8-часовую холодную обкатку. Мощность механических потерь была

нормальной и такой же, как у двигателей аналогичной размерности, выпускаемых

заводом.

Рабочий процесс двигателя позволяет осуществлять

послойное смесеобразование и сгорание, что было реализовано и исследовано

во время испытаний двигателя ВНИИ 3.101. Из особенностей конструкции

еще хотелось бы отметить наличие продувочного поршня, который сжимает

воздух для продувки в отдельном цилиндре; поэтому пары масла из картера

не попадают в камеру сгорания. По уровню технических решений данный

двигатель превосходит 4-тактные двигатели, при этом он меньше их по

размерам и массе, обладая большей удельной мощностью. В настоящий момент

доводка этого двигателяостановлена из-за отсутствия финансирования.

Двигатель

АИК-97 - двухцилиндровый двухтактный рядный с обычным кривошипно-шатунным

механизмом - создавался в основном для демонстрации возможностей нового

рабочего процесса в случае его применения в обычном дешевом двигателе

с кривошипно-камерной продувкой. Может применяться на мотоциклах класса

250 см3. Из особенностей конструкции следует упомянуть жидкостное охлаждение,

наличие двух карбюраторов с пластинчатыми клапанами на впуске и уравновешивающий

вал.

Двигатель

АИК-97 - двухцилиндровый двухтактный рядный с обычным кривошипно-шатунным

механизмом - создавался в основном для демонстрации возможностей нового

рабочего процесса в случае его применения в обычном дешевом двигателе

с кривошипно-камерной продувкой. Может применяться на мотоциклах класса

250 см3. Из особенностей конструкции следует упомянуть жидкостное охлаждение,

наличие двух карбюраторов с пластинчатыми клапанами на впуске и уравновешивающий

вал.

Во время работы над этими двумя двигателями

наглядно проявилась интересная особенность БСМ. Однажды на столе оказались

рядом кривошипно-шатунный и бесшатунный двигатели примерно одинаковой

размерности (АИК-97 и 2Д200) со снятыми головками цилиндров. Поршень

бесшатунного двигателя, в отличие от кривошипно-шатунного, проходит

мертвые точки, как и всю траекторию, строго по синусоидальному закону

и в районе точек "висит" гораздо дольше. Оказалось, что это

видно на глаз даже на таких малоразмерных двигателях. Ценное качество

для поршневого ДВС при прочих равных условиях. Вызывает удивление и

коленчатый вал 2Д200. Он спокойно помещается на ладони и напоминает

больше произведение искусства, а не деталь двухтактного двигателя.

Последней работой, о которой хотелось бы

рассказать, стал 4-тактный двухцилиндровый рядный двигатель ВАЗ-1110

автомобиля "Ока", который был переделан под новый рабочий

процесс. Для этого были изготовлены новая головка цилиндров с вертикально

расположенными клапанами и каналом между камерами сгорания обоих цилиндров,

новый впускной патрубок и крышка головки цилиндров. Основная идея этого

проекта заключалась в обеспечении высокого уровня унификации опытного

двигателя с серийно выпускаемым. Весь механизм двигателя остался без

изменений, как и все его системы. Изменения в распределительном вале

состоят в "установке" кулачков второго цилиндра в фазу первого.

На первом этапе испытаний была сделана попытка

использовать штатный карбюратор, каждая из двух камер которого работала

на свой цилиндр. Но выявились проблемы с обеспечением рабочего процесса.

Пока не удалось получить мощности более 9 кВт. Проблемы на сегодняшний

день те же: негде и не на что испытывать и доводить двигатель.

Как могут видеть читатели, мы занимаемся

не только двигателями с бесшатунным, но и с кривошипно-шатунным механизмом

и считаем это вполне нормальным. Основная причина этому состоит в понимании

одного непреложного факта: современный двигатель внутреннего сгорания

- самый доведенный и изученный механизм в истории техники. Поэтому двигатель

с кривошипно-шатунным механизмом будет долго сохранять свою конкурентоспособность,

даже если будет предложена лучшая альтернатива.

Однако те результаты, которые мы уже получили

при создании БСМ, вызывают интерес. Технические и компоновочные решения,

примененные в наших бесшатунных двигателях, делают их удобными для автомобилестроения

и судостроения и решают основные проблемы этих двигателей. Примерно

то же можно сказать в отношении рабочих процессов: обычного и того,

который применяется в наших двигателях.

Техника не является основной темой этой статьи. Поэтому здесь нет подробного разбора преимуществ и недостатков той или другой схемы механизма или рабочего процесса. Данная статья посвящена в основном истории рождения новых идей, созданию необычных двигателей и людям, которые своим трудом и талантом воплощали все это в жизнь.