Призыв "сегодня надо трудиться хорошо и много" нашел отклик

в умах и сердцах всех работников ФГУП "ММПП "Салют". Наличие

солидного портфеля заказов, постоянное совершенствование производственной

базы, возможность повышения квалификации привлекают на завод тех, кто

любит и умеет работать, и в первую очередь - высококвалифицированных специалистов.

Динамика изменения важнейших производственных показателей, таких как численность

работников, размер оплаты труда, уровень образования наглядно подтверждает

правильность выбранного пути.

Совсем недавно производить на одном предприятии три типа авиационных двигателя

считалось непосильной задачей, а сегодня идет поиск новых заказов, создаются

новые проекты. На заводе специально были созданы свои собственные конструкторские

бюро для разработки новых двигателей авиационного и промышленного назначения.

В лабораториях осуществляется поиск новых технологий. Налаживаются кооперационные

связи с отечественными и зарубежными организациями и предприятиями. Чтобы

не отстать от мирового двигателестроения, приходится искать неординарные

пути решения технических задач, прежде всего из-за экономических проблем.

На ММПП "Салют" к созданию двигателя нового поколения подошли

с неожиданной стороны.

Руководством и специалистами предприятия была разработана программа поэтапной

модернизации двигателя АЛ-31Ф и доведения его характеристик до требований

двигателя нового поколения. Такой подход позволит значительно уменьшить

как сроки и стоимость разработки нового ГТД, так и снизить технический

риск.

В ходе первого этапа модернизации был создан двигатель АЛ-31ФМ1, тягой

13300 кгс. Напомним, что тяга АЛ-31Ф составляет сейчас 12500 кгс.

Уже сейчас этот двигатель можно было бы устанавливать на самолеты российских

ВВС, особенно на самолеты палубной авиации, когда каждый "лишний"

килограмм тяги повышает безопасность взлета Су-33 с авианосца или способствует

повышению тактико-технических характеристик Су-30 и Су-34.

На втором этапе модернизации предусматривается увеличение тяги до 14100

кгс. Достижение такой тяги возможно при увеличении температуры газов перед

турбиной еще на 75 °С.

На третьем этапе модернизации будет установлен трехступенчатый компрессор

низкого давления с широкохордными лопатками пространственного профилирования.

Этот компрессор уже изготовлен и проходит испытания, в том числе и в ЦИАМ.

По завершению всех работ должен появиться двигатель АЛ-31ФМ3 тягой 14600

кгс. Удельные характеристики этого двигателя будут близки к характеристикам

двигателя нового поколения, но достигнуты они будут уже в ближайшее время,

а затраты предполагаются значительно меньшими. Переоценить важность такого

пути решения задачи невозможно.

Следует отметить, что на ММПП "Салют" проводятся испытания новой

конструкции всеракурсного сопла с управляемым вектором тяги, которое может

быть установлено на все двигатели типа АЛ-31Ф.

Представители китайского военно-промышленного комплекса по достоинству

оценили возможности конструкторов, технологов и рабочих "Салюта"

и заказали им разработку и производство двигателя АЛ-31ФН для истребителя

собственной разработки.

ФГУП "ММПП "Салют" в тесном сотрудничестве с ЗМКБ "Прогресс",

ОАО "Мотор Сич", ОАО "УМПО" и другими организациями

и предприятиями России и Украины создает авиационные двигатели Д-436ТП

и Д-436Т1, Д-27, АИ-222-25 и другие. Двигатель АИ-222-25 предназначен

для учебно-боевого самолета Як-130. Он же будет поставляться и для украинских

ВВС.

Модульная конструкция его основных узлов обеспечивает значительное снижение

затрат на эксплуатацию и упрощает ремонт. В настоящее время он проходит

стендовые испытания.

Для повышения конкурентоспособности предприятия и расширения рынка в 2000

г. был организован ОГК-4. Основной его задачей является создание промышленных

ГТУ для энергетики, газовой промышленности, транспорта и флота. В ОГК-4

спроектирован ряд двигателей и установок, уже ведутся испытания некоторых

из них. Так, в Ямбурге запущены две энергетические установки на базе АЛ-21Ф

с силовой турбиной ДЦ-59, изготовленной в Запорожье. К настоящему времени

наработка превысила 20 тыс. ч. Для замены вырабатывающих ресурс установок

других предприятий разработана и изготавливается стационарная ГТУ ГТЭ-20С.

Для нее была спроектирована новая свободная силовая турбина мощностью

20 МВт с газогенератором на базе изделия АЛ-21Ф. Недавно эта турбина достигла

проектной мощности.

Опираясь на положительные результаты работы данного энергоагрегата, специалистами

ММПП "Салют" была предложена модернизация газоперекачивающего

агрегата ДЖ-59 мощностью 16 МВт. И в данном случае отработавший свой ресурс

старый газогенератор агрегата ДЖ-59 меняется на новый газогенератор АЛ-21.

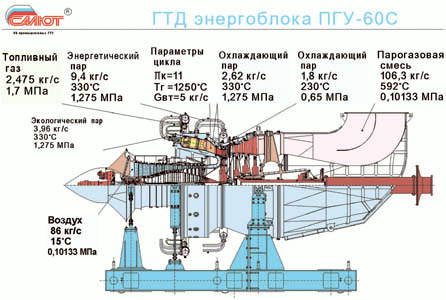

Сегодня еще одним из направлений "Салюта" является внедрение

в энергетику высокоэкономичной парогазотурбинной установки ПГУ-60С (МЭС-60)

с впрыском пара в ГТД мощностью 60-120 МВт. Ее достоинством и свидетельством

перспективности газотурбинных технологий является высокий коэффициент

использования топлива - более 95 % при электрическом к.п.д. не менее 52

%.

Экологические показатели ПГУ-60С превосходят лучшие мировые образцы. Эмиссия

оксидов азота составляет менее 40 мг/нм3, а тепловой выброс составляет

порядка 1…2 % (температура газов на выходе из установки не превышает 40

°С). При этом поставляемое "Салютом" технологическое оборудование

МЭС-60 стоит в 2 раза дешевле, чем парогазовые установки других фирм.

Низкая стоимость электростанции достигается высокими удельными параметрами,

а срок ее окупаемости не превышает четырех лет. Это лучший показатель

в мировой практике.

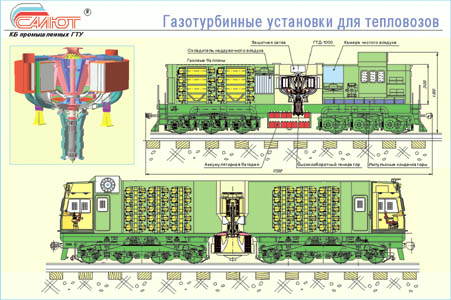

Не менее прогрессивные технические и технологические решения заложены

в новые ГТД для железнодорожного транспорта, и именно поэтому российские

и немецкие железнодорожники внимательно ознакомились с конструкторскими

проработками специалистов "Салюта". Разработанные газотурбинные

установки мощностью 1 и 4 МВт предназначены для маневрового и магистрального

турбовозов.

При организации производства двигателя нового поколения должен быть освоен

ряд технологических процессов, без которых создание и серийное изготовление

такого двигателя невозможно. В настоящее время часть этих технологий осваиваются

специалистами ФГУП "ММПП "Салют", другие требуют государственного

финансирования с привлечением смежных предприятий-разработчиков.

Известно, что более 60 % трудоемкости изготовления двигателя 4-го поколения

составляет механическая обработка. К основным направлениям следует отнести

автоматизацию механической обработки (на заводе 600 единиц различного

оборудования с ЧПУ) и максимальную концентрацию операций на одном рабочем

месте.

Уже существуют машинные центры, на которых деталь обрабатывается точением

(причем возможна обработка одновременно двумя резцами по разным программам),

фрезерованием, сверлением, шлифованием. Если раньше для изготовления корпуса

редуктора требовалось до десяти единиц оборудования и 12 рабочих, то по

новой технологии используется только одна единица технологического оборудования

и один оператор. Причем за все время эксплуатации этого центра не было

зафиксировано ни одного отклонения из более чем 1500 мерных размеров.

Сегодня оборудование определяет не только технологию изготовления двигателя,

но и его конструкцию. Только наличие станка Turboblisk фирмы Liechti позволило

приступить к проектированию и изготовлению моноколес нового компрессора

двигателя АЛ-31ФМ3 и АИ-222-25.

Создание двигателя нового поколения требует применения качественно новых

подходов к характеристикам используемого технологического оборудования.

Важнейшей особенностью техпроцесса наряду с повышенными требованиями к

качеству и точности заготовок, производительности, экономичности, экологической

безопасности является возможность его интегрирования в систему автоматизированного

производства. Такой подход на "ММПП "Салют" реализуется

на всех этапах технологического процесса изготовления двигателей.

Серьезное внимание уделяется заготовительному производству, в том числе

получению высококачественных заготовок дисков турбины и компрессора.

Совершенствование двигателей невозможно без применения новых технологий

обработки лопаток. Для лопаток трехмерного профилирования, имеющих сложную

пространственную конфигурацию и низкую жесткость конструкции при высоких

требованиях, которые предъявляются к геометрической точности изготовления,

существуют несколько видов обработки, освоенных или внедряющихся на "Салюте",

в том числе механический и электрохимический методы.

Фрезерование пера лопаток из титановых сплавов осуществляется на трехкоординатном

станке Cincinnati Arrow, имеющем точность позиционирования 3 мкм и частоту

вращения шпинделя порядка 12500 об/мин.

Что касается производства замковых элементов лопаток, то основой технологического

процесса является использование интегральной технологии абразивной обработки

на основе метода глубинного шлифования. Внедрение интегральной технологии

позволяет повысить производительность обработки более чем в 10 раз.

Во многих случаях целесообразна замена механической обработки электроэрозионной

и электрохимической, лазерной и плазменной обработкой.

Проведенные в последние годы исследования свидетельствуют о принципиальной

возможности достижения высокой точности при электрохимической обработке

и получения высокого качества поверхности практически без измененного

слоя (0,5…2,0 мкм). Для реализации этих процессов требуется оборудование

нового поколения, отличающееся повышенной конструктивной точностью, специальные

импульсные источники питания, новые технологические схемы обработки и

др. Такой станок удалось создать совместно с КМПО. Конструктивная особенность

станка - высокая точность подачи электродов (0,005 мм).

В настоящее время на ММПП "Салют" отрабатывается технология

обработки межлопаточных каналов моноколес и крыльчаток методами электроэрозионной

и электрохимической обработки и закончен первый этап разработки технологии,

предусматривающей изготовление пазов в дисках ГТД методом ЭЭО. В настоящее

время проводится второй этап работ с целью отработки технологических режимов,

обеспечивающих окончательную обработку пазов в дисках турбины и компрессора

электроэрозионной резкой.

Методом струйной электроэрозионной обработки осуществляется перфорация

лопаток и сопловых блоков турбин. Выполненный комплекс исследований и

экспериментальных работ позволил определить технологические схемы, электрические

и гидродинамические параметры высокопроизводительного процесса струйной

электроэрозионной обработки глубоких отверстий диаметром 0,2…2,0 мм.

Широкое применение при производстве деталей двигателя нового поколения

находит ионная химико-термическая обработка зубчатых колёс и других деталей.

На предприятии организованы производственные участки ионного азотирования

деталей и инструмента, оснащённые установками собственной конструкции

с высоким технико-экономическим эффектом ("Ион 30", "Салют

60").

В стадии запуска находится участок ионной цементации и новый участок химико-термической

обработки для газовой цементации, полностью укомплектованные установками

фирмы IPSEN.

Процесс ионной цементации в 3…5 раз интенсифицирует диффузионное насыщение,

повышает долговечность упрочняемых деталей, увеличивает вдвое износостойкость

и контактную выносливость, обеспечивая при этом снижение расхода электрической

энергии и технологических газов на 50…90 %.

Следует особо остановиться на информационных технологиях. Этот вид технологии,

по сути своей, не должен стоять последним в перечне. На этапе создания

двигателя пятого поколения, роль информационных технологий возрастает

многократно.

В последнее время информационные технологии развиваются чрезвычайно быстро.

Например, если в 1996 г. на заводе "Салют" было всего 50 персональных

компьютеров, то в настоящее время их насчитывается около 3000.

В настоящее время на ФГУП "ММПП "Салют" разрабатывается

ряд перспективных изделий с использованием передовых компьютерных технологий

и САПР. Проведенная коренная реконструкция завода, современное технологическое

оборудование позволяют реализовывать новые программы в рекордно короткие

сроки. Решению задач по модернизации АЛ-31Ф, конверсии авиационных двигателей

и созданию промышленных ГТУ во многом способствует то, что вокруг ФГУП

"ММПП "Салют" объединились такие организации и предприятия,

как воскресенский машиностроительный завод "Салют", МКБ "Гранит",

НИИД, ОКБ "Горизонт", ОАО НПП "ЭГА", ОАО ГМЗ "Агат",

ОАО "Агрегат", ОАО КБ "Электроприбор", заводы "Топаз"

и "Прибор" в Молдавии.

Образование корпорации "Газотурбинные двигатели", объединившей

ФГУП "ММПП "Салют", ОАО "Уфимское моторостроительное

производственное объединение" и входящие в них интегрированные структуры,

способствовало созданию мощного центра газотурбостроения с собственным

конструкторским бюро.

Все это свидетельствует, что "Салют", обеспечив достаточный

задел из конкурентоспособных проектов, уверенно завоевывает лидирующие

позиции в небе и на земле.

ФГУП "ММПП "Салют"

Россия, 105118, Москва,

проспект Буденного, д. 16

Тел.: (095) 369-8001

Факс: (095) 365-4006

www.salut.ru

|

|