В зависимости от требований, предъявляемых к деталям, на авиационном

двигателе могут применяться до 80 различных марок конструкционных сталей

и сплавов, цветных, жаропрочных и жаростойких сплавов как литых, так и

деформируемых. Кроме того, используются различные металлические и прирабатываемые

покрытия, пластмассы и композиционные материалы. На производстве ОАО "Мотор

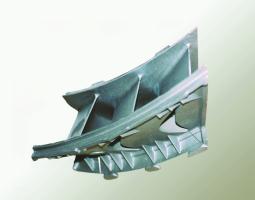

Сич" изготавливаются более 2100 наименований точных литых заготовок

из конструкционных сталей, жаропрочных и титановых сплавов, в т.ч. лопатки,

сектора, колеса турбин, сопловые аппараты, которые отливаются без припуска

по поверхностям газовоздушного тракта со стабильными геометрическими размерами,

высоким качеством поверхности и заданными прочностными характеристиками.

Высокое качество отливок и стабильная геометрия достигаются применением

современного оборудования и передовой технологии, обеспечивающей получение

отливок с габаритными размерами от 20 до 830 мм, массой от 0,023 до 50

кг. Минимальная толщина стенок - 0,8-2,0 мм (в зависимости от размеров

лопатки).

Сложнофасонные корпусные детали, пустотелые лопатки и арматуру отливают

по выплавляемым моделям. Развес литья от 20 г до 100 кг. Габаритные размеры

30-1200 мм. Допустимые отклонения ±(0,3-2,5) мм. Минимальная толщина стенки

1,5-4,0 мм. Механическая обработка - только по сопрягаемым поверхностям.

Стабильная геометрия и качество литья обеспечиваются: применением роторных

автоматов и полуавтоматов для приготовления модельного состава и запрессовки

моделей; автоматическим регулированием заданного теплового режима при

сушке огнеупорного покрытия.

Используемые вакуумные дуговые печи с гарнисажным тиглем и центробежной

заливкой гарантируют необходимую плотность отливок из титановых сплавов.

Углеродные формы позволяют получать бесприпускные отливки без газонасыщенного

альфированного слоя. Качество отливок из жаропрочных и титановых сплавов

проверяется неразрушающими методами контроля.

Большое внимание уделяется вопросу изготовления прогрессивных горячештампованных

заготовок современными экономичными способами: вальцовкой, выдавливанием,

точной штамповкой, прокаткой. Точной штамповкой, например, изготавливаются

лопатки 181 наименования в количестве более 4,5 млн в год.

Стабильность свойств металла и геометрических размеров заготовок лопаток,

изготавливаемых точной штамповкой, обеспечивается: использованием современного

оборудования; соблюдением необходимых режимов; систематическим контролем

за ходом выполнения технологического процесса и стопроцентной проверкой

основных параметров готовых заготовок и др.

В объединении работает целая гамма прокатного оборудования, включая двухвалковые

станы 330, 280, 220, 150 и другие. Их внедрение позволило реализовать

в производстве такие процессы, как получение методом прокатки спрямляющих

лопаток из нержавеющих сталей и титановых сплавов без механической обработки

по профилю пера, изготовление из жаропрочного сплава круглых профилей

и т.п.

Высокое качество деталей, снижение расхода материала и затрат на механическую

обработку гарантирует процесс изготовления методом порошковой металлургии

из железа, меди, титана и других материалов. В этом ряду особое место

занимают детали из порошков титана, легированных алюминием и молибденом,

имеющие свойства на уровне литых титановых сплавов.

Всего освоено производство деталей почти 400 наименований, массой от

0,02 до 1,0 кг.

Электронно-лучевая сварка (ЭЛС) является одним из экономичных и конструктивно

надежных методов получения узлов даже высоконагруженных вращающихся деталей,

в связи с чем она получила широкое применение в производстве двигателей.

Такой сваркой изготавливают около ста наименований деталей и узлов из

различных алюминиевых, жаропрочных никелевых и титановых сплавов, а также

хромоникелевых сталей.

Особенностью ЭЛС титановых дисков роторов компрессора является то, что

соединяемые диски имеют очень точные окончательно механически обработанные

поверхности, которые после сварки и последующей термообработки удовлетворяют

строгим требованиям конструкции. Свариваемые узлы имеют до 11 сварных

швов на деталях толщиной 4-10 мм. ЭЛС можно производить ремонт роторов

компрессора из титановых сплавов путем отрезки дефектных дисков и приварки

новых.

Разработан ряд оригинальных технологических процессов, позволяющих ремонтировать

детали без снижения эксплуатационных свойств. Наибольший эффект достигнут

при восстановлении наплавкой лопаток турбин и компрессора специальным

жаропрочным сплавом. Рабочие лопатки с ремонтных двигателей, наплавленные

этим сплавом, отрабатывают в эксплуатации несколько ресурсов.

Современное производство невозможно без прогрессивных технологий получения

неразъемных соединений, к которым относится печная пайка высокотемпературными

припоями. Совершенно новые возможности в процессах создания материалов

и поверхностных слоев с экстремальными свойствами открываются при использовании

методов вакуумной ионно-плазменной технологии.

Эксплуатационные свойства деталей, поверхности которых подвержены различным

видам износа в процессе эксплуатации, значительно улучшаются нанесением

износостойких покрытий детонационным методом и методом вакуумно-плазменного

напыления.

На предприятии создан комплекс нанесения покрытий из металлов и сплавов,

а также материалов на основе карбидов, нитридов и оксидов, позволяющий

восстанавливать изношенные поверхности дорогостоящих крупногабаритных

деталей и удлинять срок их службы в несколько раз.

Обеспечение высокого качества узлов и деталей и повышение надежности

изделий гарантируется особым вниманием к совершенствованию традиционных

и внедрению новых прогрессивных методов термообработки (вакуумная термообработка

в защитных средах, химико-термическая обработка, термобарьерные покрытия

в газовых средах).

Нами впервые было успешно применено низкотемпературное цианирование деталей

с целью повышения усталостной прочности, износостойкости. Как правило,

цианированию подвергаются детали в окончательно готовом виде.

Для лопаток турбин и спрямляющих аппаратов, работающих в атмосфере высокотемпературной

газовой коррозии и эрозии, с целью защиты внутренних поверхностей охлаждаемых

каналов применено алитирование газоциркуляционным методом.

Производство современных авиадвигателей немыслимо без применения полимерных

композиционных материалов (ПКМ). На нашем предприятии ПКМ используются

при изготовлении углепластиковой лопатки спрямляющего аппарата вентилятора,

состоящей из полимерного пера лопатки и титановых полок, приклеенных с

помощью заполнителя. Такая лопатка снижает массу детали на 40 % и обладает

большей жесткостью и ремонтопригодностью не только в условиях предприятия,

но и в полевых условиях.

Другим примером эффективного использования ПКМ является изготовление

защитного кольца корпуса вентилятора двигателя Д-18Т и упрочнения корпуса

вентилятора двигателя Д-36.

Диапазон осваиваемых технологий не ограничивается только авиационной

техникой, так как в связи с уменьшением объемов ее производства большое

значение приобретает быстрое и качественное решение технологических вопросов

при освоении "наземного" спектра изделий, среди которых уместно

выделить внедрение процесса нанесения износостойкого упрочняющего покрытия

на режущих звеньях пильной цепи бензиномоторной пилы. Хромовое покрытие,

наносимое из саморегулирующегося электролита с добавкой псевдоаморфного

графитового порошка (искусственного алмаза), обеспечило высокую твердость

поверхности и увеличило стойкость пильных цепей в 3 раза.

Постоянно растущие потребности авиационного двигателестроения в новых

материалах требуют глубоких исследований их состава, структуры и свойств

в условиях совершенствующихся технологий и ужесточения температурно-силовых

условий эксплуатации двигателей новых поколений.

Успешное решение задачи повышения надежности авиадвигателей зависит в

первую очередь от контроля качества материалов. В нашем предприятии применяются

практически все виды неразрушающих методов контроля, необходимые для оценки

качества литья, штамповок, поковок, готовых деталей. Приоритетное развитие

получили капиллярные, рентгенографические, вихретоковые и акустические

методы контроля.

Накопленный опыт в области металлографического, рентгеноструктурного

анализа в сочетании с использованием дифрактометров с компьютерным оснащением

позволяют оценивать влияние технологических факторов механического и металлургического

производства на структурное состояние материала.

Проблемы анализа структурного состояния жаропрочных никелевых и титановых

сплавов, фрактографического исследования причин и условий их усталостного

разрушения приобретают особое значение для двигателей, работающих в экстремальных

условиях.

Метод растровой электронной микроскопии высокого разрешения позволяет

проводить работы по исследованию и оптимизации процессов горячей деформации,

термической обработки сплавов, оценке качества неметаллических материалов.

Постоянно растущие требования к авиадвигателестроению, новым материалам вызывают необходимость глубоких исследований, которые обеспечиваются испытательным оборудованием, гарантирующим высокие стандарты производства двигателей ОАО "Мотор Сич".

|

|

|

Рис.1.

Литой сектор соплового аппарата из жаропрочного сплава |

Рис. 4.

Фрагмент сваренного ЭЛС барабана ротора компрессора |

|

|

|

Рис. 5.

Защитное эрозионностойкое покрытие лопаток компрессора |

|