|

Российский Речной Регистр

Геннадий Абрамов, директор Российского Речного Регистра, к.т.н. Санкт-Петербургский государственный университет водных коммуникаций: Ванда Хмелевская, ведущий специалист, д.т.н. Александ Кузьмин, декан судомеханического факультета, к.т.н. Рамиль Хамзин, инженер, к.т.н. Иван Зайцев, аспирант |

В настоящее время изестно несколько способов модификации поверхности:

нанесение упрочняющего слоя методом ионно-плазменного напыления, детонационное

напыление и др. Однако большинство этих способов имеют свои недостатки. Хорошие

результаты обеспечивает газотермическое напыление, позволяющее получить высококачественные

поверхностные слои деталей механизмов, обладающие широкой гаммой свойств. Исследованиями

установлено, что износ поверхности деталей следует классифицировать по следующим

пяти видам: трение, фреттинг, кавитация, износ при термоциклировании и коррозия.

Каждый из этих видов имеет свой набор критериев износостойкости.

ПОКАЗАТЕЛИ КРИТЕРИЕВ ИЗНОСА

| Основные факторы, определяющие износостойкость |

Виды износа | ||||

| трение | кавитация | фреттинг | износ при термоциклировании |

коррозия | |

| Когезионная прочность (sk) | |||||

| Нагрузка схватывания (Рсх) | |||||

| Работа выхода электронов материалов сопрягаемых пар (Аэв) |

|||||

| Потенциал сопрягаемых пар (j) | |||||

| Ток коррозии сопрягаемых пар (i) | |||||

| Угол смачивания поверхности кавитирующей жидкостью (a) |

|||||

| Число циклов (Nтц) | |||||

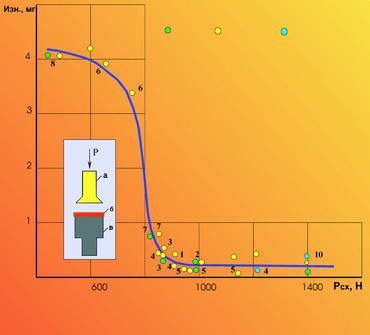

Для определения влияния перечисленных выше показателей на износостойкость

покрытий были проведены исследования более двадцати типов материалов. Удалось

установить, что при трении покрытий со сталями типа Ст.10-45, бронзой и чугуном

износ зависит от нагрузки схватывания. Статистическая обработка результатов

испытаний и регрессионный анализ полученных данных позволили получить выражение,

показывающее влияние на износ, кроме того, когезионной прочности и коэффициента

трения Ктр:

Изн = 18,51·е1,33Ктр-3,1? -0,33Рсх.

Дисперсионный анализ данных выявил особую значимость когезионной прочности и

нагрузки схватывания при выборе покрытий в узлах трения. Износостойкость покрытий

увеличивается с повышением когезионной прочности в узле трения "вкладыш подшипника

- коленчатый вал". Это подтверждается и при послойной ультразвуковой обработке

антифрикционного слоя типа А020. Аналогичное явление наблюдается при испытании

покрытий из двуокиси циркония, имеющих низкий коэффициент трения и невысокую

когезионную прочность. Существует мнение, что на износостойкость литых (компактных)

материалов оказывает влияние твердость поверхности. При исследовании газотермических

покрытий было установлено, что повышение твердости покрытий часто снижает когезионную

прочность. Определение корреляции между когезионной прочностью и твердостью

затруднено. Известно, что кавитационная стойкость монолитных материалов определяется

их прочностными свойствами, энергией поглощения и динамическими параметрами

ударной волны:

Vr = S (S·v·dv) {S E1·v·d(z)}-1,

где: Vr - динамически деформируемый объем материала при i-ом ударе;

S - энергия i-го удара;

v - скорость удара;

Е1 - удельная энергия поглощения;

d(z) - функция, учитывающая прочность материала;

z - параметры прочности материалов.

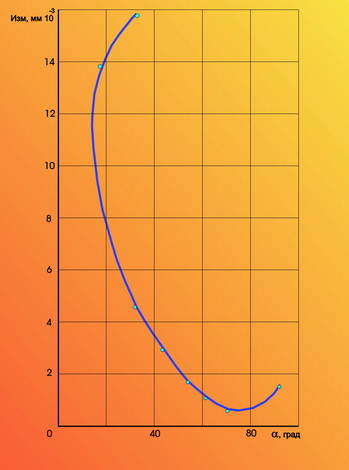

Для газотермических покрытий при кавитации когезионная прочность и угол смачивания

являются основными факторами, определяющими износостойкость покрытий. Испытания

напыленных слоев на магнитострикционной установке (мощность 10 кВт, рабочая

частота 22 кГц) и установке с накатом волны (Сибирское отделение Академии наук,

г. Томск) показали, что кавитационный износ газотермических покрытий определяется

следующим выражением:

Изн = const·sk-4,16.

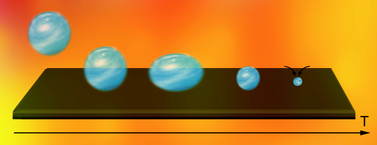

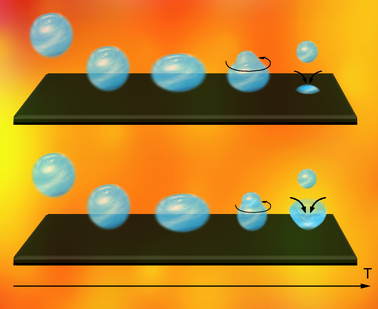

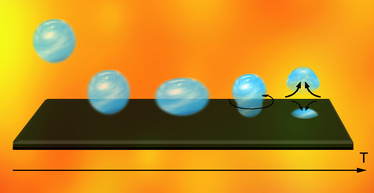

Исследования на напыленных покрытиях с одинаковой пористостью и чистотой обработки показали, что на кавитационную эрозию существенное влияние оказывает динамика схлопывания пузырька. Установлено, что замыкание кавитационных пузырьков вблизи различных поверхностей осуществляется по отличным схемам, и энергия схлопывания пузырьков определяется смачиванием поверхности напыленного слоя жидкостью.

Применение слабо смачиваемого нихрома марки ПХ20Н80 подтверждает

теоретические исследования. Анализ типов схлопывания показывает, что с точки

зрения интенсивности энергия удара или, другими словами, предпосылок к уменьшению

эрозии третий тип замыкания наиболее благоприятный.

Изнашиванию в зоне посадочных узлов (фреттинг) подвергается

большая площадь поверхности деталей. В первом приближении процесс можно описать

следующим образом. В момент сближения вибрирующих участков до соприкосновения

выступов происходит адгезионное взаимодействие микроперемещаемых ювенильных

поверхностей динамически сжатых материалов. В результате образуются мостики

сварки и происходит вырывание частиц при микроударах. Проведенные исследования

позволили получить выражения для износа:

Изн = const·Рсх-5,5,

Изн = const·sk-0,5.

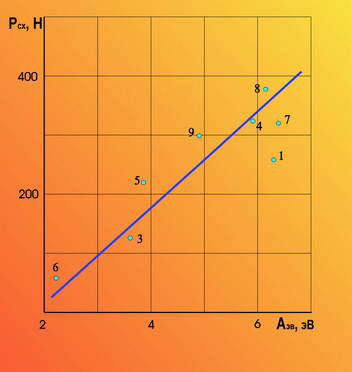

В месте контакта двух материалов при трении и фреттинг-изнашивании

на основании теории Френкеля происходит перераспределение электронной плотности.

Этот факт позволил предположить, что нагрузку схватывания можно определить,

зная работу выхода электронов:

Аэв = const·eT·i·lnT, где:

T - температура покрытия;

i - ток.

Увеличение тепловых нагрузок в судовых механизмах приводит к образованию трещин

и термическому разрушению. Поэтому когезионная прочность и число циклов являются

основными факторами, влияющими на износ и определяющими выбор материалов для

узлов, работающих в условиях термоциклирования. В лаборатории МИФИ методом акустической

эмиссии проводились сравнительные испытания на изнашивание и термоциклическую

прочность при трении с гальваническим хромом различных покрытий деталей из СЧ24.

Результаты исследований показали превалирующее влияние когезионной прочности

на процесс изнашивания.

ВЛИЯНИЕ КОГЕЗИОННОЙ ПРОЧНОСТИ НА ИЗНАШИВАНИЕ

ПОКРЫТИЙ

| Наименование покрытия | Когезионная прочность (sk), МПа | Коэффициент трения Ктр | Число циклов, Nтц·106 | Износ, мм3·10-3 |

| ПН85Ю15* | 16 | 0,15 | 400 | 4,2 |

| ZrO2 | 7 | 0,12 | 100 | 5,0 |

| ПН85Ю15 + 10 % ZrO2 | 12 | 0,10 | 300 | 4,5 |

| ЭП616 | 19 | 0,08 | 700 | 1,0 |

| ПРСР-4 | 19 | 0,09 | 600 | 1,5 |

| ПН85Ю15** | 14 | 0,08 | 500 | 2,3 |

| ПН85Ю15*** | 16 | 0,07 | 400 | 1,8 |

* - напыление с последующей импульсной

обкаткой;

** - напыление с последующей обкаткой ультразвуком;

*** - напыление с ультразвуковой послойной обкаткой.

Детали судовых механизмов разрушаются вследствие следующих видов коррозии: газовой,

жидкостной (в кислотах, солевых жидкостях, щелочных средах), контактной щелевой,

кавитационной, электрохимической и химической. Распространенными видами являются

коррозия при трении (при скольжении соприкасающихся поверхностей), фреттинг-коррозия

(при колебательном перемещении соприкасающихся поверхностей). Вследствие попадания

воды в топливо и смазочное масло все виды коррозии в судовых дизелях становятся

электрохимическими. Проведенные исследования показали, что при использовании

пористых покрытий для предотвращения коррозионных разрушений необходима химико-термическая

обработка, например сульфацианирование. Для ускорения пассивации и предотвращения

контактной коррозии эффективна, например, термическая обработка вкладышей подшипников.

На основании проведенных исследований по определению механических, технологических

и эксплуатационных свойств покрытий, полученных различными способами газотермического

напыления, разработана классификация технологий. Результаты этих исследований

позволили разработать рекомендации по применению методов и технологий нанесения

упрочняющих покрытий на конкретных узлах и деталях судовых дизелей. Таким образом,

успешный выбор материалов, обеспечивающих минимальный износ в судовых двигателях

и других механизмах, возможен только при тщательном и всестороннем анализе причин

износа и выборе оптимальных значений показателей критериев, определяющих свойства

покрытий.