ИНТЕГРАЛЬНАЯ ТЕХНОЛОГИЯ:

ОТ ФИЛОСОФИИ К ПРАКТИКЕ

|

Валентин Толоконников,

заместитель генерального директора УМПО,

к.т.н. |

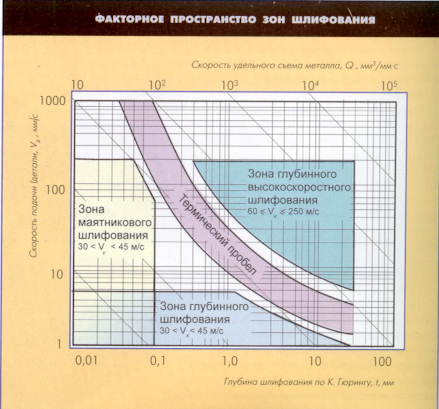

В последние годы прогресс в области металлообработки

в значительной степени связывается с использованием метода глубинного шлифования

(ГШ) в различных его модификациях. По скорости съема металла он в несколько

раз превосходит методы лезвийной обработки материалов (точение, фрезерование,

протягивание), сохраняя все преимущества традиционного шлифования. Вместе

с тем, потенциальные возможности метода ГШ предопределяют его дальнейшее

развитие.

Физическая природа процесса ГШ послужила основой разработки

философии интегральной технологии абразивной обработки. Ее центральной

идеей является соединение в едином процессе этапа формообразования любых

сложнопрофильных поверхностей деталей с этапом формирования высококачественного

поверхностного слоя.

При ГШ снятие основной части припуска на обработку (до

20 мм) производится за один проход. Кинематика процесса резания при ГШ

предопределяет повышенную длину дуги контакта абразивного круга с деталью

(большую на порядок по сравнению с процессом традиционного маятникового

шлифования) и обуславливает значительное увеличение числа абразивных зерен,

одновременно участвующих в резании. В результате уменьшается толщина среза

единичным зерном, достигается высокая скорость съема материала и одновременно

обеспечивается получение малой величины микронеровностей поверхности. Вследствие

особых термодинамических условий в зоне резания в поверхностном слое уменьшается

вероятность фазово-структурных изменений и происходит надежное формирование

остаточных напряжений сжатия, благоприятно влияющих на прочность и долговечность

высоконагруженных деталей. Процесс ГШ не имеет ограничений по прочности

и твердости обрабатываемых материалов.

В результате отказа от выполнения последовательной цепи

технологических операций в пользу применения ГШ стало возможным:

- исключить сложную непредсказуемую технологическую наследственность,

свойственную многооперационным технологиям обработки;

- исключить зависимость параметров производительности

и качества получаемой поверхности от режущей способности инструмента при

его затуплении за счет непрерывной правки шлифовального круга;

- сократить трудоемкость обработки деталей;

- снизить затраты на технологическое оборудование и высвободить

производственные площади.

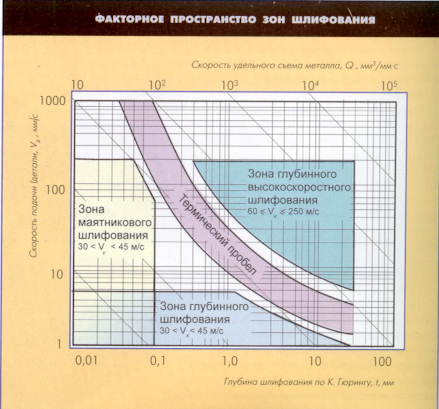

В настоящее время достаточно полно аналитически изучена и

технологически проработана первая модификация процесса ГШ, использующая

скорости резания в диапазоне 20…35 м/с. Построена энергетическая модель

процесса, разработаны расчетные методы определения характеристик абразивного

инструмента, режимных параметров шлифования и правки абразивного круга.

В настоящее время достаточно полно аналитически изучена и

технологически проработана первая модификация процесса ГШ, использующая

скорости резания в диапазоне 20…35 м/с. Построена энергетическая модель

процесса, разработаны расчетные методы определения характеристик абразивного

инструмента, режимных параметров шлифования и правки абразивного круга.

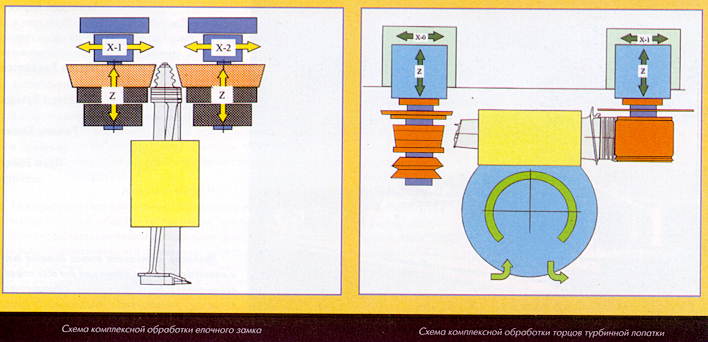

Использование интегральной технологии обработки явилось

в определенной мере революционным этапом в развитии комплекса технологических

средств. В России и за рубежом были созданы станки с числовым программным

управлением повышенной точности с мощными приводами (до 50 кВт), оснащенные

многофункциональной системой подачи смазочно-охлаждающей жидкости (СОЖ).

Разработаны высокопористые шлифовальные круги высокой режущей способности

и динамической прочности, а также прецизионные алмазные правящие ролики.

На базе новых технологических средств в Научно-исследовательском

институте технологии и организации производства авиационных двигателей

(НИИД) была разработана концептуально единая интегральная технология ГШ,

применимая к широкой гамме конструкционных материалов практически без ограничения

их прочности и твердости. Новая технология позволила эффективно решить

проблему изготовления высоконагруженных деталей из особо жаростойких и

высокопрочных сплавов. При этом:

- достигнута скорость съема металла 10…20 мм3/мм·с;

- повышена точность обработки на 30 %;

- снижена шероховатость поверхности до 2-х раз (Rа =

0,8…1,25 мкм);

- повышена усталостная прочность и долговечность деталей

на 12…15 %.

Указанные преимущества в наибольшей степени проявляются при

обработке турбинных лопаток. Более того, создание и развитие метода ГШ

вызвано и стимулировано наиболее сложными проблемами обработки подобных

деталей и, в частности, следующими обстоятельствами:

Указанные преимущества в наибольшей степени проявляются при

обработке турбинных лопаток. Более того, создание и развитие метода ГШ

вызвано и стимулировано наиболее сложными проблемами обработки подобных

деталей и, в частности, следующими обстоятельствами:

- применением жаропрочных труднообрабатываемых литейных

материалов при изготовлении лопаток турбин;

- наличием элементов, требующих высокой точности изготовления

(елочный профиль хвостовика) и степени чистоты поверхности;

- необходимостью формирования в поверхностном слое остаточных

напряжений сжатия, благоприятно влияющих на прочность и долговечность лопаток;

- массовым характером производства лопаток, требующим

снижения трудозатрат.

Разработанная технология ГШ применительно к лопаткам

турбин получила название ИЛТАО - интегральная лопаточная технология абразивной

обработки. Ее внедрение в практику способствовало появлению новых идей

и направлений. Так, было показано, что повышения эффективности ГШ можно

достичь благодаря снижению расхода абразивного инструмента путем его непрерывной

правки в системе адаптивного контроля. По нагрузке на шпиндель шлифовального

круга, измеряемой тензометрическими датчиками на подшипниках шпинделя,

с помощью процессора ЧПУ станка производится управление величиной врезной

подачи алмазного ролика (Sp) и скоростью подачи детали (Vд). В результате

величина правки оптимизируется по режимным параметрам процесса шлифования.

Резервы эффективности технологии ГШ связаны также с совершенствованием

характеристик абразивного и правящего инструмента, способов шлифования,

правки и подачи СОЖ к абразивному кругу. В частности, запатентован новый

способ шлифования (Патент РФ № 166131), обеспечивающий постоянство теплообмена

в зоне резания и позволяющий существенно (до двух и более раз) увеличить

скорость съема металла и уменьшить расход абразивного и правящего инструментов

при формообразовании поверхностей деталей малой длины (в лопатках турбин

в зависимости от конструкции может быть до 70 % поверхностей малой длины).

Резервы эффективности технологии ГШ связаны также с совершенствованием

характеристик абразивного и правящего инструмента, способов шлифования,

правки и подачи СОЖ к абразивному кругу. В частности, запатентован новый

способ шлифования (Патент РФ № 166131), обеспечивающий постоянство теплообмена

в зоне резания и позволяющий существенно (до двух и более раз) увеличить

скорость съема металла и уменьшить расход абразивного и правящего инструментов

при формообразовании поверхностей деталей малой длины (в лопатках турбин

в зависимости от конструкции может быть до 70 % поверхностей малой длины).

Принципиально новым этапом развития, радикально повышающим

эффективность обработки ответственных деталей авиадвигателей, является

использование скоростного и высокоскоростного глубинного шлифования (ВСГШ).

Аналитические и экспериментальные исследования, проведенные в НИИДе, а

также ведущими фирмами Германии (Guchring Automation, Blohm, Elb-Schliff,

Winter, Wendt), США (Edgetek Mashina Corp., Amplex/Norton, CCI GmbH) и

Японии (Toijoda, Mashine Works, Noritake Co) вскрывают большие потенциальные

возможности технологии, использующей процесс ВСГШ, для которого характерно

повышение скоростей резания до 100…180 м/с. Есть основания полагать, что

указанные выше скорости не являются предельными, поскольку имеется принципиальная

возможность их повышения до 300…500 м/с.

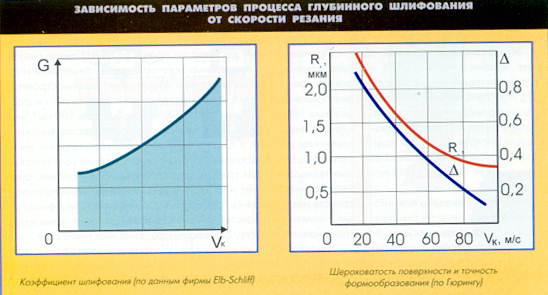

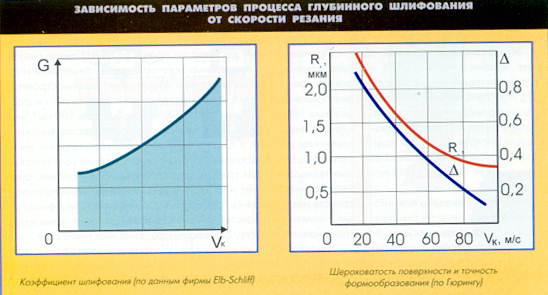

Кинетика резания при высоких скоростях обеспечивает не

только высокую скорость съема металла, но и увеличивает точность формообразования,

снижает шероховатость обрабатываемых поверхностей и уменьшает толщину слоя,

несущего следы пластической деформации, которая сопровождает процесс резания.

Важной особенностью процесса является сохранение практически неизменными

исходных физико-химических свойств поверхностного слоя обрабатываемых материалов.

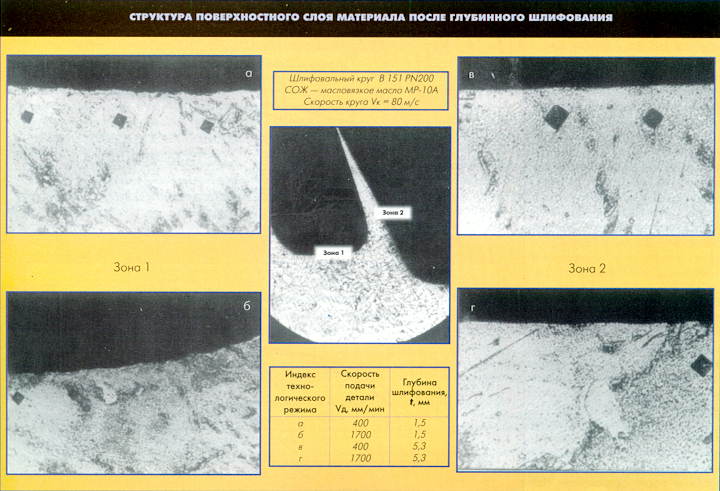

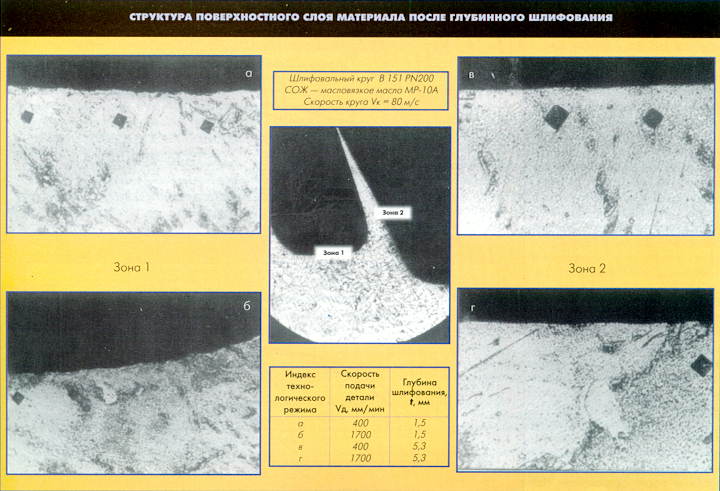

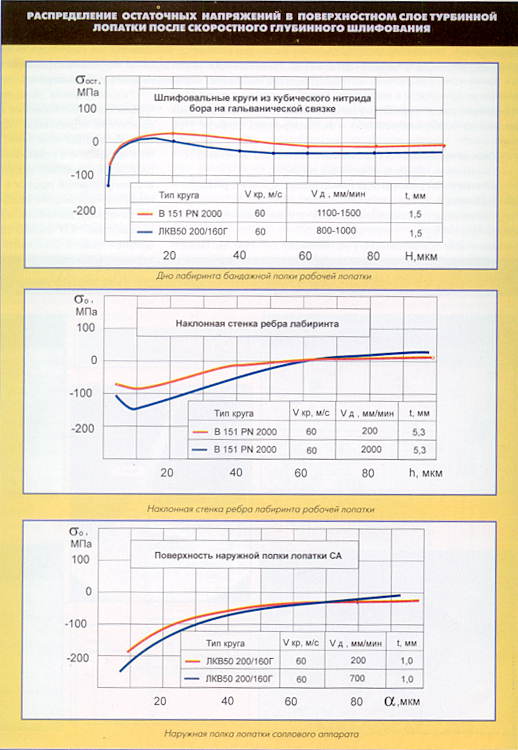

На рисунке, приведенном на предыдущей странице, показано

состояние микроструктуры поверхностного слоя поперечного шлифа лабиринта

бандажной полки лопатки турбины, сформированного при скорости резания 80

м/с и глубине резания 1,5 и 5,3 мм. Изменение структуры ограничено деформационным

искажением структурных составляющих на глубине, равной единицам микрон

и соизмеримой с высотой микрорельефа поверхности.

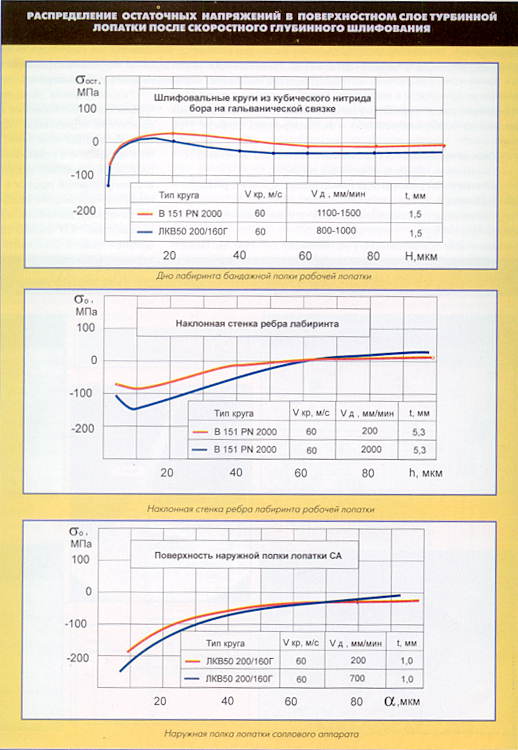

На рисунке справа приведены кривые распределения остаточных

напряжений в поверхностном слое для различных зон лопаток турбины после

скоростного ГШ. При всех вариантах технологических условий обработки величина

напряжений в 2…2,5 раза меньше, чем при традиционных скоростях резания.

На рисунке справа приведены кривые распределения остаточных

напряжений в поверхностном слое для различных зон лопаток турбины после

скоростного ГШ. При всех вариантах технологических условий обработки величина

напряжений в 2…2,5 раза меньше, чем при традиционных скоростях резания.

Принципиальные достоинства процесса ВСГШ имели решающее

значение для проведения всесторонних исследований и широкого практического

внедрения процесса на машиностроительных производствах. При обработке сталей

достигнуты скорость резания 180 м/с и скорость съема металла более 100

мм3/мм·с. Однако внедрение ВСГШ в технологию производства высоконагруженных

деталей, в частности, в авиадвигателестроении значительное время сдерживалось

трудностью создания соответствующих технологических средств. Это касалось

оборудования, абразивного инструмента и СОЖ. На весь комплекс технологических

средств накладывались требования, связанные со спецификой физико-химических

свойств материала деталей, а также повышенные требования к качеству формируемого

поверхностного слоя.

К настоящему времени для обработки жаропрочных материалов

на никелевой основе созданы шлифовальные круги из сверхтвердого абразивного

материала - кубического нитрида бора с высокими механическими и технофизическими

свойствами. Режущая способность и долговечность такого инструмента существенно

выше, чем у кругов из электрокорунда. В зависимости от назначения инструмента

выбирается связующий материал, разрабатываются масляные СОЖ с хорошими

трибологическими свойствами, создается специальный прецизионный правящий

инструмент и определяется метод правки шлифовальных кругов.

К настоящему времени для обработки жаропрочных материалов

на никелевой основе созданы шлифовальные круги из сверхтвердого абразивного

материала - кубического нитрида бора с высокими механическими и технофизическими

свойствами. Режущая способность и долговечность такого инструмента существенно

выше, чем у кругов из электрокорунда. В зависимости от назначения инструмента

выбирается связующий материал, разрабатываются масляные СОЖ с хорошими

трибологическими свойствами, создается специальный прецизионный правящий

инструмент и определяется метод правки шлифовальных кругов.

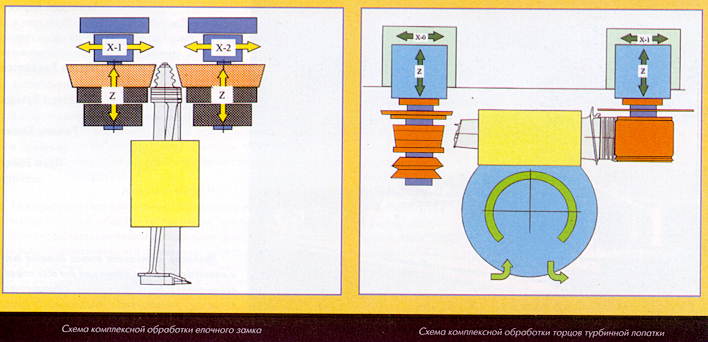

Создается новое поколение многоцелевых прецизионных станков

с мощностью привода 20…70 кВт. Их модульная конструкция обеспечивает необходимую

гибкость применения. Примерами таких станков могут служить, например, станки

системы "SPEED Cut 2000" фирмы CCI GmbH, типа Profimat MT фирмы Blohm,

станки модели HEDG Master фирмы Elb-Schliff. Совершенные конструкции шпинделей

шлифовальных кругов и приводов исполнительных устройств позволяют использовать

широкий диапазон режимных параметров: от "традиционных" до ГШ и ВСГШ. Созданы

одно-, двух- и многошпиндельные станки, однако наибольшее распространение

получили первые два типа. Каждый из шпинделей, в свою очередь, может оснащаться

несколькими шлифовальными кругами, работающими как последовательно, так

и одновременно. Конструкция станков предусматривает непрерывную правку

шлифовальных кругов и адаптивное управление процессом шлифования.

Станки оснащены многокоординатными системами ЧПУ на основе

персональных компьютеров, осуществляющих контурное управление циклом обработки.

Применение современной технологической крепежной оснастки позволяет сократить

число перезакреплений обрабатываемой детали, упростить технологический

цикл и повысить точность обработки.

Таким образом, достигнутый уровень развития технологических

средств ГШ создает объективные предпосылки для широкого внедрения и совершенствования

интегральных технологий, огромные возможности которых придают им статус

важнейшего направления общего прогресса в области механической обработки

высокоответственных деталей сложной конфигурации. Это положение нашло подтверждение

на организованном ВПК "МАПО", ММПП "Салют" и АО НИИД международном семинаре

"Высокоскоростное глубинное шлифование - технология XXI века!", проведенном

в Москве в ноябре 1997 г. В докладах российских и зарубежных специалистов

в области теории и практики интегральных технологий были проанализированы

основные направления, с которыми связывается будущий прогресс технологий

механической обработки деталей.