Олег Куприенко,

инженер

Ускоренное развитие тепловозной тяги в пятидесятые годы

обеспечивалось почти одновременным вводом в строй нескольких новых предприятий:

завода двигателей внутреннего сгорания в Пензе, завода тепловозного электрооборудования

в Харькове и завода тепловозоремонтного в Астрахани. В шестой пятилетке

планировалось в 12 раз увеличить производство мощных локомотивов. Приказом

министра транспортного машиностроения № 162 от 3 июля 1956 г. «Об организации

производства дизелей Д50 на заводе № 243» выпуск двигателей этого типа

передавался в Пензу с Харьковского завода транспортного машиностроения

им. В.А. Малышева, группа работников которого в 1952 г. была удостоена

Сталинской премии за создание магистрального тепловоза ТЭ2 с Д50. Получив

с Украины двигатель высокого уровня, пензенцы сумели значительно повысить

его экономичность и надежность.

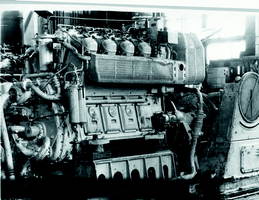

Освоение дизелей Д50 в Пензе шло не только в тепловозном

(1000 л.с.), но и в судовом (900 л.с.) исполнении. Основным связующим элементом

всех сборочных узлов у дизеля Д50 является жесткая чугунная литая рама

коробчатого типа. На раму устанавливается цельнолитой блок рабочих цилиндров.

Блок и рама соединяются анкерными шпильками. В итоге получается массивная

надежная конструкция.

Железнодорожному транспорту требовались магистральные

тепловозы с дизелями в 2…3 раза большей мощности, чем Д50. Поэтому с 1957

г. в качестве силовых установок маневровых тепловозов ТЭМ1, выпускавшихся

Брянским машиностроительным заводом, стали использоваться двигатели 2Д50.

Речные и морские суда оснащались дизелями 5Д50, приводившими во вращение

генераторы постоянного тока, а 6Д50 с генераторами переменного тока применялись

как в судовых электростанциях, так и на энергопоездах и стационарных

электростанциях.

В

1958 г. в соответствии с «Техническим заданием на проектирование маневрового

тепловоза ТЭМ2 мощностью 1200 л.с.» завод приступил к созданию дизель-генератора

ПД1. От базовой модели Д50 он отличался применением турбокомпрессора вместо

воздуходувки, введением водо-воздушного охладителя наддувочного воздуха,

увеличенной частотой вращения коленвала и другими конструктивными улучшениями,

что обеспечило существенное снижение удельного расхода топлива и увеличение

моторесурса в три раза.

В

1958 г. в соответствии с «Техническим заданием на проектирование маневрового

тепловоза ТЭМ2 мощностью 1200 л.с.» завод приступил к созданию дизель-генератора

ПД1. От базовой модели Д50 он отличался применением турбокомпрессора вместо

воздуходувки, введением водо-воздушного охладителя наддувочного воздуха,

увеличенной частотой вращения коленвала и другими конструктивными улучшениями,

что обеспечило существенное снижение удельного расхода топлива и увеличение

моторесурса в три раза.

В пятидесятые годы большинство дизелей в стране выпускалось

без наддува, хотя имелись образцы турбокомпрессоров, превосходившие мировой

уровень. Поэтому Совет Министров СССР 21 февраля 1959 г. принял постановление

«О развитии производства дизелей с газотурбинным наддувом и об организации

специализированных производств газотурбинных нагнетателей» и обязал Совмин

РСФСР создать на Пензенском дизельном заводе экспериментальную базу и специальное

конструкторское бюро по турбонагнетателям. В декабре 1959 г. на предприятии

появился отдел, который в последующие два года разработал и внедрил в производство

турбокомпрессоры ТК-23 и ТК-30.

Турбокомпрессор 2ТК-30 предназначался для наддува дизель-генератора

постоянного тока ПД1-ЭП13, прошедшего межведомственные испытания в 1960 г. В том же году выдержал

стендовые испытания двигатель ПД2 для маневровых тепловозов ТГМ10, производившихся

Брянским машиностроительным заводом. Одновременно велась доводка тепловозного

дизеля 2Д50 повышенной экономичности. Резко увеличивался спрос на турбокомпрессоры,

поэтому с 1962 г. их производство выделилось в отдельное предприятие.

прошедшего межведомственные испытания в 1960 г. В том же году выдержал

стендовые испытания двигатель ПД2 для маневровых тепловозов ТГМ10, производившихся

Брянским машиностроительным заводом. Одновременно велась доводка тепловозного

дизеля 2Д50 повышенной экономичности. Резко увеличивался спрос на турбокомпрессоры,

поэтому с 1962 г. их производство выделилось в отдельное предприятие.

В 1963 г. межведомственная комиссия приняла опытно-промышленный

образец дизеля 2Д50, на котором расход топлива был снижен до 165+5 % г/э.л.с.·ч.

Комиссия рекомендовала выпустить партию из 60 двигателей для проверки в

эксплуатации полученных результатов. Кроме того, в этом же году прошел

стендовые испытания модернизированный образец судового дизель-генератора

5ДГ50М повышенной экономичности. Удельный расход топлива этого двигателя

был снижен до 164+5 % г/э.л.с.·ч.

7 декабря 1964 г. Совет Министров СССР принял постановление

о создании нового тепловозного дизеля 6ЧН24/27 (6Д70) мощностью 882 кВт

при 1000 об/мин. Он представлял собой рядный вариант V-образного двигателя

Д70 мощностью 3000 л.с. – детища Харьковского политехнического института

и Харьковского завода транспортного машиностроения им. В.А. Малышева. На

эти организации была возложена помощь в освоении производства.

|

выпуска |

|

|

кВт (л.с.) |

г/(э.л.с. ч) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разработка Д70 велась с учетом перспектив развития тепловозного

дизелестроения. Дизель отличался высоким индикаторным КПД при умеренной

жесткости рабочего процесса, сравнительно высокой степенью сжатия, интенсивным

впрыском топлива за короткий промежуток времени и другими удачно подобранными

параметрами рабочего процесса.

К этому времени была выдвинута идея разработки унифицированных

тепловозных двигателей, перекрывавших весь потребный для тепловозостроителей

мощностный ряд. Благодаря этому сокращались время проектирования и трудоемкость

освоения производства, обеспечивалась максимальная унификация различных

модификаций дизелей, улучшалась технологичность конструкции. Для всего

мощностного ряда степень унификации достигла 70 % по узлам и 80 % по деталям.

Удалось добиться почти 100-процентной унификации запчастей (поршней, подшипников,

колец и др.).

Расчетно-экспериментальные исследования, доводочные и

заводские испытания дизеля Д70 завершились в 1967 г. межведомственными

испытаниями опытного образца, который комиссия рекомендовала к выпуску

для маневровых тепловозов ТГМ5. Особенно привлекала заводчан простота и

технологичность изготовления «семидесятки». По удельному расходу топлива

на испытательном стенде (150+5 % г/э.л.с.·ч) этот дизель оказался лучшим

в мире.

Однако министерство тяжелого, энергетического и транспортного

машиностроения СССР приказом № 532 от 20 декабря 1966 г. изменило производственное

задание ПДЗ и обязало завод организовать выпуск новых дизелей 6Д49 мощностью

832 кВт. Этот дизель Коломенского тепловозостроительного завода по основным

параметрам был близок к Д70, но отставал в доводке. Здравый смысл советовал

дать коломчанам время для завершения отработки конструкции и технологии,

что положительно сказалось бы на его надежности. Результаты практической

эксплуатации позволили бы выбрать наиболее жизнеспособный вариант дизеля.

Но тогда взыграли местнические амбиции минтяжмаша, «не

пускавшего» к себе продукцию миноборонпрома, к которому принадлежал завод

им. В.А. Малышева. Вот как оценивалась эта ситуация в газете «Правда» 5

февраля 1968 г. в статье Л. Шумского «Дизель в опале». Отметив, что созданный

харьковчанами двигатель выдержал межведомственные испытания и подтвердил

ожидавшиеся достоинства, автор констатировал: «Казалось бы, министерство

тяжелого, энергетического и транспортного машиностроения окажет помощь

Харьковскому и Пензенскому заводам в постановке образца в серию. Но минтяжмаш

затягивает решение этого вопроса. Дизель Д70 попал в опалу, страдает от

этого государство».

Страдали машиностроители, которых торопили в Коломне

и “ломали” в Пензе. Страдали локомотивные депо, куда поступали магистральные

тепловозы 2ТЭ116 с дизелями Д49. Но настойчивое стремление минтяжмаша любой

ценой оттеснить Д70 привело-таки к развертыванию производства дизеля Д49

в Пензе. К чести коломенских инженеров следует отметить, что в итоге долголетней

напряженной работы им удалось вывести свой двигатель на лучшие позиции

в мировом дизелестроении.

Конечно, история с запуском Д49 в производство отразилась

на творчестве конструкторов, технологов, металлургов, на ритмичности работы цехов ПДЗ. Если с 1957 по 1967 гг. на

заводе создали и усовершенствовали 21 модификацию дизелей, то с 1968 г.

по настоящее время – только 17, в том числе в 1998 г. было усовершенствованно

пять двигателей. Среди них особо выделяются ГДГ50, работающий на газообразном

топливе, и 1-ПДГ4В, предназначенный для установки на тепловозы ЧМЭ3 взамен

выработавших моторесурс К6S310DR. В обоих случаях прототипом послужил хорошо

зарекомендовавший себя в длительной эксплуатации дизель-генератор ПДГ1М.

металлургов, на ритмичности работы цехов ПДЗ. Если с 1957 по 1967 гг. на

заводе создали и усовершенствовали 21 модификацию дизелей, то с 1968 г.

по настоящее время – только 17, в том числе в 1998 г. было усовершенствованно

пять двигателей. Среди них особо выделяются ГДГ50, работающий на газообразном

топливе, и 1-ПДГ4В, предназначенный для установки на тепловозы ЧМЭ3 взамен

выработавших моторесурс К6S310DR. В обоих случаях прототипом послужил хорошо

зарекомендовавший себя в длительной эксплуатации дизель-генератор ПДГ1М.

Создание дизеля, работающего на сжатом природном газе

и дизельном топливе, началось в 1988 г. в соответствии с постановлением

Совета Министров СССР от 28 августа 1986 г. и приказом министра тяжелого

и транспортного машиностроения от 3 октября 1986 г. Предполагалось получить

значительный экономический (дешевизна газообразного топлива) и экологический

(незначительная концентрация вредных веществ в газе) эффекты. Работы велись

совместно с Харьковским институтом инженеров железнодорожного транспорта,

Центральным научно-исследовательским дизельным институтом и Всесоюзным

научно-исследовательским институтом тепловозов и путевых машин.

В

мае 1990 г. были изготовлены два опытных газодизель-генератора ГДГ50, переделанные

из дизель-генераторов 1-ПДГ4А. Важнейшие изменения были связаны с установкой

газоподающей аппаратуры, системы аварийно-предупредительной информации

и защиты, приборов контроля системы подачи газа и параметров работы двигателя.

При пуске, остановке, холостом ходе и на малых нагрузках в этих двигателях

использовалось жидкое топливо. По решению приемочной комиссии оба опытных

газодизель-генератора были установлены на брянских газотепловозах ТЭМ18Г

для дальнейших исследований и испытаний.

В

мае 1990 г. были изготовлены два опытных газодизель-генератора ГДГ50, переделанные

из дизель-генераторов 1-ПДГ4А. Важнейшие изменения были связаны с установкой

газоподающей аппаратуры, системы аварийно-предупредительной информации

и защиты, приборов контроля системы подачи газа и параметров работы двигателя.

При пуске, остановке, холостом ходе и на малых нагрузках в этих двигателях

использовалось жидкое топливо. По решению приемочной комиссии оба опытных

газодизель-генератора были установлены на брянских газотепловозах ТЭМ18Г

для дальнейших исследований и испытаний.

На основе судового дизель-генератора 6ДГ50М в 1992-1994

гг. создан опытный образец газодизель-генератора 6ГДГ50, топливом для которого

служит метано-воздушная смесь (рудничный газ).

В связи с вставшей перед железнодорожным транспортом

проблемой замены выработавших свой ресурс дизелей K6S310DR маневровых тепловозов

ЧМЭ3 производства Чехословакии, ПДЗ предложил свой дизель-генератор 1-ПДГ4В,

отличавшийся увеличенным КПД турбокомпрессора, повышенной надежностью блоков

рабочих цилиндров и модернизированной топливной аппаратурой. Дизель-генератор

смонтировали на тепловозе ЧМЭ3, эксплуатировавшемся на ст. Стерлитамак

Куйбышевской железной дороги. Опыт работы подтвердил эффективность замены

дизелей K6S310DR: маневровые качества локомотива не ухудшились, эксплуатационный

расход топлива снизился на 10 %, на столько же уменьшились затраты на текущее

содержание тепловоза.

С 1960 г. Пензенский дизельный завод поставляет свою

продукцию на экспорт. Дизель-генераторы эксплуатируются в Болгарии, Гвинее,

Египте, КНДР, на Кубе – всего в 16 странах. А турбокомпрессоры представлены

в более, чем 60 странах. Среди них Австралия, Великобритания, Греция, Индия,

Испания, Франция и др. Экспортные поставки доходили до 30 % объема выпуска

продукции.

Вхождение в хаос нынешней “рыночной” экономики для коллектива

завода стало тяжелым испытанием. В 1993 г. он был преобразован в акционерное

общество «Пенздизельмаш». Разорвались связи с поставщиками комплектующих

и потребителями. Непомерные налоги и громадные проценты за кредит сковывали

финансово-экономическую, производственную и социальную деятельности предприятия.

Повальное безденежье заказчиков и пресловутый бартер подвели завод к грани

выживания.

«Пенздизельмаш» выстоял, думается, прежде всего за счет

предприимчивости генерального директора О.Н. Мещерякова, вырабатывавшего

курс с опорой на инициативных и выдержавших удары судьбы руководящих работников

завода Н.П. Симонова, Г.К. Илюнина, М.П. Чикина и др. Их поддержали опытные

и энергичные

инженеры В.М. Горохов, В.И. Поляков, Ф.М. Кутаев и др. В выработке

курса предприятия активно участвует профсоюзная организация, руководимая

В.Л. Лохматовым.

Стабильная работа в 1995-1997 гг. привела к росту выпуска

продукции и увеличению персонала в 1998 г. на 3,5 %. Обеспечивается поддержка

социальной и жилищной инфраструктур для трех тысяч пенсионеров и 20 тысяч

акционеров. На балансе завода находится около 6 тысяч квартир, есть продвижение

в обеспечении жильем. За счет собственных оборотных средств реконструировано

заготовительное производство. Все это дается большими финансовыми и организационными

усилиями, напряженным трудом всего коллектива.

В 1996 г. Пензенский дизельный завод внесен в правительственный

перечень предприятий, обеспечивающих экономическую безопасность Российской Федерации. Но над возрождающим свою

былую силу предприятием висит дамоклов меч закона «О несостоятельности

(банкротстве)», принятого Госдумой 10 декабря 1997 г. По этому закону можно

обанкротить почти любое производство, поскольку юридическое лицо считается

неспособным удовлетворить требования кредиторов по денежным обязательствам

или исполнить обязанность по уплате платежей, если они не произведены в

течение трех месяцев с момента наступления даты их исполнения. При этом

не учитывается ни удовлетворительная структура баланса должника, ни ликвидность

его продукции, ни уровень обязательств по сравнению с имуществом должника

и т. п. А ведь основной причиной неплатежей является отсутствие денежных

средств на расчетных счетах предприятий (в том числе госзаказчиков), нарушение

хозяйственных связей между предприятиями и регионами. В этих условиях денежный

оборот задерживается не на 2-3 месяца, а на годы. Так, «Норильскникель»

должен «Пенздизельмашу» с 1995 г. более одного миллиона долларов США. После

августовского кризиса 1998 г. средства Пензенского завода, находившиеся

в банках-неудачниках, оказались заморожеными.

экономическую безопасность Российской Федерации. Но над возрождающим свою

былую силу предприятием висит дамоклов меч закона «О несостоятельности

(банкротстве)», принятого Госдумой 10 декабря 1997 г. По этому закону можно

обанкротить почти любое производство, поскольку юридическое лицо считается

неспособным удовлетворить требования кредиторов по денежным обязательствам

или исполнить обязанность по уплате платежей, если они не произведены в

течение трех месяцев с момента наступления даты их исполнения. При этом

не учитывается ни удовлетворительная структура баланса должника, ни ликвидность

его продукции, ни уровень обязательств по сравнению с имуществом должника

и т. п. А ведь основной причиной неплатежей является отсутствие денежных

средств на расчетных счетах предприятий (в том числе госзаказчиков), нарушение

хозяйственных связей между предприятиями и регионами. В этих условиях денежный

оборот задерживается не на 2-3 месяца, а на годы. Так, «Норильскникель»

должен «Пенздизельмашу» с 1995 г. более одного миллиона долларов США. После

августовского кризиса 1998 г. средства Пензенского завода, находившиеся

в банках-неудачниках, оказались заморожеными.

Жизнь показывает, что на практике закон о банкротстве

может быть использован для перераспределения собственности, а вовсе не

в интересах восстановления российского экономического потенциала. «Пенздизельмаш»

постоянно чувствует на себе прессинг дельцов, вооруженных этим законом.

Много сил и времени отвлекается на борьбу с попытками применить «банкротство»

к «Пенздизельмашу». Устранение препятствий подобного рода было бы лучшим

подарком к пятидесятилетию завода, которое отмечается 1 июля 1999 г.

Engine and Power

The construction of the facility aiming at diesel-engine building

was begun in Penza June 1, 1949. Penza facility has not changed its profile

within the past 50 years, although types of diesel engines were considerably

diversified. The “Penzdieselmash” was entered in the governmental list of companies

ensuring economic security of Russian Federation. Nowadays, the stable operation

led to a rise in the porduction and increase in number of employees. 38 diesel

engine modifications have been built and upgraded till 1998, including 5 - in

1998. GTG50 operating on gaseous fuel and 1-PDG4V are of particular importance

among them. Since 1960 the Penza diesel facility has been delivering its products

abroad: Bulgaria, Egypt, Cuba; a total of 16 countries. The turbocompressors

are delivered to more than 60 countries. Meanwhile, the law “About insolvency

(bankruptcy)”, like a sword of Damoclus, is hanging over the reviving company.

The facility is kept in constant pressing by narrow-minded persons pursuing

their own interests and guided by this law. Much time and forces are spent to

actions against attempts to apply this law. Remedying of the problem could be

the best present to the upcoming 50th universary of the facility, which is celebrated

on July 1.