|

БЕСШАТУННЫЙ СИЛОВОЙ МЕХАНИЗМ

КАК СИСТЕМА С БЕСКОНФЛИКТНОЙ ДИНАМИКОЙ

Владимир Александрович Ворогушин,

ведущий инженер Долгопрудненского

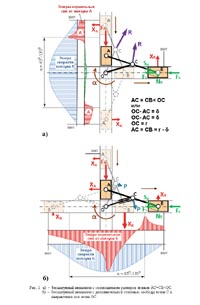

В работе [2], рассматривающей явление "клина" в бесшатунном силовом механизме (БСМ), выделены два характерных случая его движения. Показано, что условием работы БСМ без проявления "клина" является разница δ в номинальных размерах звеньев, устанавливаемая требованиями чертежа согласно соотношению АС = СВ < ОС (рис. 1,а). Определено, что для получения исходного отрицательного натяга между ползуном и направляющей величина этой разницы должна быть равной примерно 0,2% от хода поршня S.

В работе [2], рассматривающей явление "клина" в бесшатунном силовом механизме (БСМ), выделены два характерных случая его движения. Показано, что условием работы БСМ без проявления "клина" является разница δ в номинальных размерах звеньев, устанавливаемая требованиями чертежа согласно соотношению АС = СВ < ОС (рис. 1,а). Определено, что для получения исходного отрицательного натяга между ползуном и направляющей величина этой разницы должна быть равной примерно 0,2% от хода поршня S.

Кроме того, установлен факт необязательности применения в БСМ жестких направляющих в средней части хода ползунов, т.к. в идеальном бесшатунном механизме ползун на этом участке находится в процессе перекладки и разгружен от боковой силы реактивного момента, поэтому жесткость направляющих между ВМТ и центральной осью двигателя можно уменьшать профильными вырезами стенок или изменением площади сечений.

Сегодня этот вывод следует расширить возможностью уменьшения жесткости каждой направляющей не только до центральной оси двигателя, но и до положения НМТ, т.к. ползун на прямом и обратном ходе ассиметрично прижимается к одним и тем же их участкам. Поэтому направляющие могут принимать вид ассиметрично расположенных консольных балок с убывающей жесткостью.

В настоящей статье изложен несколько иной подход к проблеме "клина" в БСМ. Рекомендации [2] дополнены преимуществами введения в схему механизма дополнительной степени свободы. Обоснован выбор места, в котором она не нарушает кинематических характеристик бесшатунного механизма, обеспечивая статическую определимость системы и бесконфликтность ее динамики. Обоснован ряд рекомендуемых параметров.

В методике, изложенной в [2], как и в работах других авторов [1, 6], посвященных решению проблемы избыточной связи в БСМ, исходя из анализа зазоров ключевой размерной цепи, есть одно неудобное для практики обстоятельство - вероятностный характер изменения действительного размера замыкающего звена, проявляющийся в процессе эксплуатации конкретных изделий. Даже правильно рассчитанное замыкающее звено подвержено значительным колебаниям своего истинного размера в результате действия группы случайных факторов (переборка, перегрев, неравномерный нагрев и т.п.), что оказывает отрицательное влияние на совместную работу связанных пар движения, входящих в размерную цепь.

Известно, что такое влияние можно нейтрализовать, устранив избыточные связи, путем введения в структурную схему механизма дополнительной степени свободы. Попытки сделать это предпринимались неоднократно. В частности, предлагалось использовать эксцентриковую втулку, встроенную в одно из сочленений механизма, или упругий элемент, вставленный во вращательное звено. Анализ подобных решений, как правило, показывал зоны нарушения работоспособности механизма под нагрузкой в характерных угловых положениях.

Схема БСМ, предложенная в работе [5], предусматривает дополнительную степень свободы в точке С (рис. 1,б), с подвижностью по оси звена ОС, которое передает на выходной вал только тангенциальную силу от крутящего момента. Кинематика модели по данной схеме работает, но с переходом к учету нагрузок от действия инерционных и газовых сил картина существенно усложняется. Например, эпюра скорости ползуна В (рис. 1,б) на участке полного хода, как и для ползуна А (рис. 1,а), соответствует полупериоду синусоиды, с максимумом в точке пересечения центральной оси двигателя. Боковые нормальные силы на направляющих, передаваемые ползуном В от поршня в такте рабочего хода, сложенные с обратной нагрузкой от ползуна А смежного цилиндра через балку АСВ, также быстро нарастают от ВМТ до центральной оси и далее убывают с переменой знака силы. В результате имеем значительные импульсные колебания сил сопротивления движению, недопустимо снижающих механический к.п.д. устройства. К тому же, перекладка ползунов на α = 125…130° происходит резко, как у поршня двигателя с КШМ. Это дает основание утверждать, что место для приложения дополнительной степени свободы выбрано неудачно. Нельзя лишать шарнир С (рис. 1,а) функции точки опоры для балки АСВ. Правильная работа бесшатунного механизма на полном обороте вала обязательно предполагает рычажное взаимодействие ползунов смежных пар цилиндров между собой при обмене боковой силой от реактивного момента. Важным проявлением такого обмена является взаимная разгрузка ползунов перед входом каждого из них на участок с высокой поступательной скоростью (эпюры на рис. 1,а), чем в значительной степени и объясняется высокий механический к.п.д. бесшатунного механизма. Кроме того, работа ползунов на прямом и обратном ходе происходит по одним и тем же участкам поверхностей направляющих, что несет в себе дополнительную конструктивную выгоду.

Следовательно, чтобы получить БСМ с бесконфликтной динамикой необходимо найти в нем такое место для приложения дополнительной степени свободы, использование которого не изменит характера и результата действия сил в реально изготовленном механизме по сравнению с идеальным. Тогда бесшатунный механизм станет полноценной статически определимой системой, а его работоспособность, как и в случае с КШМ, не будет зависеть от вероятностных факторов, определяющих изменение зазоров в сочленениях.

Структурный анализ БСМ привел к идее ввода дополнительной степени свободы в зоне протяженного (почти 3/4 хода поршня) участка перекладки ползуна, спроецированного на перпендикуляр к оси цилиндра. Данный шаг вполне логичен. Ведь именно в направлении, перпендикулярном к оси цилиндра, ползун последовательно, от такта к такту, осуществляет прямую и обратную выборку зазора замыкающего звена ключевой размерной цепи механизма.

Попробуем изменить конструкцию внешнего контура штокового подшипника (рис. 2). Выполним его в виде прямоугольного элемента и поместим в эквивалентное прямоугольное отверстие корпуса ползуна с таким расчетом, чтобы стороны прямоугольного элемента перпендикулярные оси цилиндров садились по скользящей (без зазора) посадке, а по сторонам, параллельным направляющим, имели бы небольшой ход перекладки в пределах заданного размера s. В итоге находим, что получен статически определимый БСМ, нечувствительный к отклонениям теплового и напряженно-деформированного состояния двигателя.

Попробуем изменить конструкцию внешнего контура штокового подшипника (рис. 2). Выполним его в виде прямоугольного элемента и поместим в эквивалентное прямоугольное отверстие корпуса ползуна с таким расчетом, чтобы стороны прямоугольного элемента перпендикулярные оси цилиндров садились по скользящей (без зазора) посадке, а по сторонам, параллельным направляющим, имели бы небольшой ход перекладки в пределах заданного размера s. В итоге находим, что получен статически определимый БСМ, нечувствительный к отклонениям теплового и напряженно-деформированного состояния двигателя.

Читатель, знакомый с работой [2], тут же скажет - но ведь это означает отказ от необходимости иметь исходный отрицательный натяг для пары "ползун - направляющая", который в [2] задавался разницей в размерах звенев по условию АС = СВ < ОС. Правильно, создание отрицательного натяга в данной интерпретации бесшатунного механизма уже не имеет прежнего смысла, но условие АС = СВ < ОС полезно сохранить по причине, которая будет разъяснена ниже.

Посмотрим, как будет работать БСМ с дополнительной степенью свободы (рис. 2). При подходе к ВМТ введенный нами прямоугольный элемент штокового подшипника А прижат силой от реактивного момента к левой стенке корпуса ползуна и через него к поверхности левой направляющей. После ВМТ с началом движения штока вниз примерно до угла поворота вала α = 45° прямоугольный элемент штокового подшипника А остается прижатым к стенке корпуса ползуна, передавая через него на левую направляющую все ту же боковую силу от реактивного момента двигателя. Далее, после α = 45° он отходит от левого контакта с корпусом ползуна (боковую нагрузку принимает на себя ползун Б смежного цилиндра) и при дальнейшем движении его центр (совпадающий с центром штоковой шейки) пересекает центральную ось двигателя О на угле поворота вала α = 90°, а затем плавно смещается к правой стенке корпуса ползуна, нагрузочный контакт с которой наступает примерно на угле поворота вала α = 135°. С этого момента и до НМТ (α = 180°) боковую нагрузку от силы реактивного момента воспринимает уже правая направляющая. С началом движения штока от ВМТ нижнего цилиндра процесс повторяется в обратной последовательности.

Итак, встроенная нами в БСМ дополнительная степень свободы предполагает, что все боковые перемещения прямоугольного элемента штокового подшипника осуществляются в пределах хода перекладки s, предусмотренного конструкцией узла. Это также означает, что единая размерная цепь, объединявшая ранее поступательно движущиеся и вращательные звенья механизма, разрывается на два самостоятельных участка. При этом на участке размерной цепи с поступательно движущимися элементами появляется возможность назначать зазор в паре "ползун - направляющая" минимальным, что практически, из-за необходимости двойного расширения полей допусков в зазорах размерной цепи, не получилось сделать в бесшатунном механизме двигателя ОМ-127РН, созданного под руководством Сергея Степановича Баландина. В нашем же случае для цилиндров двухстороннего действия зазор в паре "ползун - направляющая" уже несложно выполнить меньше зазора в паре "шток - втулка штока". Эта мера предотвращает так называемое "разбивание" втулки штока поперечными циклическими нагрузками, которые на самом деле должны полностью восприниматься направляющими ползунов. Зазор в паре "поршень - гильза цилиндра" при этих условиях останется больше зазора в паре "шток - втулка штока", а значит и больше зазора пары "ползун - направляющая".

В двигателе с цилиндром одностороннего действия справедлив аналогичный подход с той лишь разницей, что здесь нет пары движения "шток - втулка штока". Если есть опасения относительно малых неконтролируемых монтажных и тепловых угловых наклонов оси цилиндра, то их влияние можно нейтрализовать сохранением пальца в поршне, который для этого варианта лучше развернуть на 90° по отношению к его положению в двигателях с КШМ. Второй вариант - разворот каждого пальца связанной пары поршней на 45° от продольной оси двигателя (например, по часовой стрелке) так, чтобы при виде сверху они оказались перпендикулярными по отношению друг к другу.

В схеме БСМ без ползунов (схема Ч.А. Парсонса) пальцы поршней должны оставаться в таком же положении, как в обычном двигателе с КШМ. Роль ползунов остается за тронками поршней, каждый из которых передает через свой палец на поверхность цилиндра половину боковой нагрузки от реактивного момента двигателя. Возвращение в этой схеме БСМ боковой нагрузки на поршни не должно вызывать разочарований, т.к. почти 3/4 своего полного хода они проходят разгруженными от реактивного момента. Его принимает на себя пара поршней смежных цилиндров. Это значит что, в 4-цилиндровом крестообразном БСМ за время полного рабочего хода в одном цилиндре (половина оборота вала) реактивный момент двигателя попарной эстафетой передается тронками всех четырех поршней, причем на участках с малой скоростью движения (эпюры на рис. 2), где потери от сил сопротивления движению невелики.

В перечисленных вариантах связанные группы поступательно движущихся деталей сохраняют свойства статически определимой системы, что имеет принципиальное значение.

Теперь вернемся к условию соотношения размеров звеньев АС = СВ < ОС (рис. 1,а) на части размерной цепи, включающей вращательные звенья механизма. Если в работе [2] этому требованию отводилась ведущая роль в исключении возможности заклинивания БСМ путем приближения его свойств к статически определимой системе при помощи создания исходного отрицательного натяга между ползуном и направляющей, то здесь выбор соотношения АС = СВ < ОС позволяет решить другую задачу - улучшить динамические характеристики бесшатунного механизма. Найдя соотношение между разностью в размерах основных звеньев σ = АС - ОС = СВ - ОС и значением хода перекладки σ, можно задать угол α поворота вала двигателя, вблизи которого наступит момент передачи боковой нагрузки от ползуна рабочего цилиндра к ползуну смежного цилиндра, совершающего такт сжатия или вытеснения рабочего тела.

Чем это выгодно? В классическом бесшатунном механизме С.С. Баландина ([1] рис. 9, стр. 13) момент передачи боковой нагрузки через балку АСВ с рабочего ползуна на ползун смежного цилиндра происходит на угле около 45°. При подходе к этому углу боковая сила достигает значений, превышающих аналогичную боковую силу, действующую в двигателях с КШМ, где шатун, например, с характерным отношением λ = L/S = 1,7 (L - длина шатуна; S - ход поршня) отклоняется от вертикальной оси только на 16°. Поэтому в БСМ желательно уменьшать угол начала передачи боковой нагрузки между ползунами. В то же время этот угол не должен быть слишком малым, т.к. начало контакта смежного ползуна с направляющей будет смещаться в зону более высоких нормальных сил и поступательных скоростей. Где же "золотая середина"? Вот тут-то разница в номинальных размерах звеньев механизма δ = АС - ОС = СВ - ОС (рис. 1,а) начинает играть свою новую роль. По результатам расчетов, момент передачи боковой нагрузки с рабочего ползуна на ползун смежного цилиндра наступит на угле около 35°, если ход перекладки будет равен σ = 2(δ + 2δ) = 6δ, а δ = 0,002S. В таблице приведены возможные значения σ и δ, рассчитанные для различных значений полного хода поршня S.

Как видно из данных таблицы, ход перекладки s в паре "корпус ползуна - прямоугольный элемент" при тройном увеличении хода поршня S (60…180 мм) изменяется в пределах долей нескольких миллиметров (0,72…2,16 мм). Для всех расчетных значений S и вплоть до предельных оборотов двигателя обеспечивается плавная перекладка прямоугольного элемента со скоростями посадки его боковых граней на контактную поверхность менее 0,15 м/с. На таких скоростях посадки контактная пара работает безударно и бесшумно даже в условиях отсутствия подстилающего слоя смазки.

Важно понимать, что дополнительная степень свободы, обеспеченная описанным конструктивным решением, не изменяет особенностей общей кинематики БСМ. Выбрав же условие δ = 0,002S, мы добиваемся более раннего (на угле около 35°, вместо 45°) момента снятия реактивной нагрузки с бокового контакта ползуна рабочего цилиндра и передачи ее на боковой контакт смежного ползуна. Оба ползуна, к тому же, могут испытывать противоположное по знаку боковое разгружающее воздействие от сил сопротивления сжатию рабочего тела в смежном цилиндре (2-тактный цикл или 4-тактный цикл с цилиндрами двойного действия).

Ничего не мешает принять для размеров звеньев и классическое условие АС = СВ = ОС (δ = 0), не обращая особого внимания (в пределах установленных допусков) на вероятностный разброс номинальных размеров звеньев и зазоров в сочленениях. Требуется только сохранить требуемое значение хода перекладки σ, близкое к приведенному в таблице для соответствующего S. Тогда момент передачи нагрузки между ползунами смежных цилиндров сохранится на угле поворота вала около 45°, а ход перекладки σ обеспечит компенсацию фактических отклонений как со стороны участка поступательно движущихся деталей (отклонения общей оси направляющих), так и со стороны вращательных звеньев БСМ.

Конструктору остается остановить свой выбор на одном из предложенных вариантов. Каждый из них обеспечивает воспроизводимость результатов сборки узлов двигателя в производстве по допускам и посадкам, применяемым на заводах общего машиностроения, и гарантирует его длительную работоспособность с учетом факторов износа сопрягаемых пар.

В процессе сборки на углах поворота вала 0°, 90°, 180° и 270° контролю подлежит значение хода перекладки σ и размер δ в паре "корпус ползуна - прямоугольный элемент".

В конструкции с δ > 0 для перечисленных углов поворота вала замеренный зазор с одной стороны прямоугольного элемента будет близок к значению σ/2- δ, а с другой к σ/2+ δ.

Когда же реализовано условие δ = 0, то для перечисленных углов поворота вала зазор, замеренный слева и справа от прямоугольного элемента, будет близок к значению σ/2.

Обобщим полученные результаты:

1. Дополнительную степень свободы в БСМ необходимо вводить между гранями штокового подшипника и внутренними сопрягаемыми поверхностями корпуса ползуна с подвижностью в направлении перпендикулярном оси цилиндра, т.к. именно на этом направлении при каждом такте движения происходит прямая и обратная выборка зазора замыкающего звена ключевой размерной цепи.

2. Внешний контур штокового подшипника рационально выполнять в виде прямоугольного элемента, помещенного в эквивалентное прямоугольное отверстие корпуса ползуна с таким расчетом, чтобы стороны прямоугольного элемента, перпендикулярные оси цилиндра, садились по скользящей посадке (без зазора), а стороны, параллельные направляющим, имели бы рабочий ход перекладки в пределах заданного размера σ.

3. В БСМ с дополнительной степенью свободы единая ключевая размерная цепь разрывается на два самостоятельных участка - участок поступательно движущихся элементов и участок вращательных звеньев механизма, что позволяет оптимизировать поля допусков на размеры в каждом из них исходя из местных требований к сопрягаемым парам движения.

4. Момент передачи боковой нагрузки от ползуна поршня, совершающего рабочий ход от ВМТ, на ползун смежного цилиндра будет происходить на угле a поворота вала двигателя около 35°, если величина хода перекладки σ удовлетворяет условию σ = 6δ, а разница между номинальными размерами основных звеньев механизма соответствует соотношению δ = 0,002S.

5. Чтобы в БСМ с дополнительной степенью свободы момент передачи нагрузки между ползунами смежных цилиндров остался на угле α около 45°, достаточно сохранить значение хода перекладки σ, близкое к указанному в таблице для соответствующего хода поршня S и назначить параметр δ = 0.

6. В рассмотренных расчетных случаях и вплоть до предельных оборотов двигателя скорость посадки граней прямоугольного элемента на контактную поверхность не превышает 0,15 м/с, что обеспечивает безударную и бесшумную работу контактной пары.

Вывод:

Дополнительная степень свободы БСМ, вводимая подвижностью граней внешнего контура штокового подшипника относительно внутренних сопрягаемых поверхностей корпуса ползуна в направлении перпендикулярном оси цилиндра, позволяет устранить нагрузочные неопределенности механизма, обусловленные погрешностями взаимного положения его звеньев между собой и по отношению к общей оси направляющих.

Литература

1. С.С. Баландин. Бесшатунные двигатели внутреннего сгорания. М. Машиностроение. 1972 г.

2. В.А. Ворогушин. Устранение эффекта клинения в бесшатунном механизме С.С. Баландина. М. Автомобильная промышленность. №1 2009 г.

3. В.А. Ворогушин. Новые бесшатунные механизмы для поршневых машин. М. Двигатель. №6 2010 г.

4. Е.П..Голубков. Авиационные бесшатунные двигатели внутреннего сгорания. Информационная записка. М. 2009г. Рег. № 16207 РАО 155стр. 05.02.2010 г.

5. И.П. Седунов. Конструктивный анализ бесшатунных двигателей Баландина и пути их совершенствования. Двигателестроение №3 1998г. и №1 2000 г. ЦНИИДИ.

6. В.Н. Симонов, С.С. Сурак. Размерные цепи бесшатунного механизма ДВС С.С. Баландина. Анализ работоспособности механизма. М. Грузовик. №10 2008 г.