|

НОВЫЕ РЕЖУЩИЕ ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

![]()

Процесс обработки композиционных материалов совершенно отличается от традиционных методов обработки металлов. Более того, обработка композита одного типа обычно отличается от обработки композита другого типа. В результате, специалисты, занятые в обработке этих материалов, сталкиваются со значительными трудностями, и зачастую требуется переоценка используемых инструментов и методов обработки, а в некоторых случаях оборудования и приспособлений.

Композит создают путем объединения двух материалов, различающихся по своим характеристикам, в результате чего образуется новый материал со свойствами, которые нельзя получить, используя лишь один из этих материалов. В настоящее время композиты - это искусственно созданные материалы, состоящие из матрицы и распределенных в ней частиц другого материала (дисперсной фазы).

Отличие процесса обработки композиционных материалов резанием состоит в том, что режущая кромка не образует стружку за счет сдвига, как это происходит с большинством металлов, она ломает композиционный материал, обычно срезая матрицу и при этом разрушая армирующие волокна. Основные принципы обработки композитов заключаются в использовании инструмента с очень острой режущей кромкой и достаточным задним углом для обеспечения чистого среза и снижения трения поверхности резца по поверхности заготовки. Важно минимизировать износ, так как изменение геометрии режущей кромки приводит к быстрому и чрезмерному тепловыделению, разрушению кромки и снижению качества поверхности деталей.

Рост промышленного применения

На сегодняшний день главное направление развития композитов - это конструкционные материалы для аэрокосмической промышленности, автоспорта и ветроэнергетики. Для корпусов летательных аппаратов создают композиты, позволяющие повысить жесткость, прочность и ресурс конструкции. Композиты обладают превосходной удельной прочностью, и им можно придавать сложную форму. По сравнению с алюминием, пластик, армированный углеродным волокном (углепластик), имеет в 14 раз больше предел прочности на разрыв, в 19 раз меньше тепловое расширение, в 5 раз больше жесткость и при этом весит вдвое меньше. Но, в то же время, обработка углепластика и его многочисленных производных вызывает намного больше сложностей и меняется в зависимости от свойств компонентов.

У углепластика низкая теплоотдача, а так как стружка не образуется, то тепло неэффективно отводится из зоны резания. Поэтому следует учитывать влияние температуры, как на режущий материал, так и на материал заготовки. Чрезмерные температуры могут привести к разрушению матрицы композита.

У углепластика низкая теплоотдача, а так как стружка не образуется, то тепло неэффективно отводится из зоны резания. Поэтому следует учитывать влияние температуры, как на режущий материал, так и на материал заготовки. Чрезмерные температуры могут привести к разрушению матрицы композита.

И армирующие волокна, и матрица композиционного материала могут сильно изнашивать режущую кромку, поэтому вопрос обеспечения стойкости инструмента является основным. Силы резания - это ещё один фактор, который надо учитывать при обработке композита, так как давление на компоненты и влияние режущей кромки на чистоту и точность имеют первостепенное значение. Заготовки чувствительны к влиянию сил из-за того, что они зачастую тонкие, гибкие и пакетированы.

Чередование достоинств

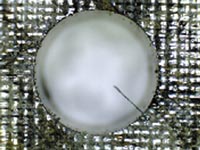

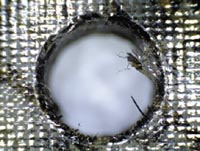

Сегодня сверление углепластика с алюминиевыми или титановыми слоями - обычная для аэрокосмической промышленности и автоспорта операция. Слоистые композиты состоят из чередующихся листов, склеенных таким образом, чтобы каждый последующий слой имел максимальную прочность в другом направлении. Сверление представляет сложность, так как материал на входе и выходе отверстия может и расколоться, и даже распасться на отдельные слои (расслоиться). Чтобы получить требуемую чистоту поверхности, необходимо добиться приемлемых условий резания между слоями волокон и матрицей, отчасти из-за того, что в этом отношении свойства углепластиков отличаются. В связи с тем, что ударная вязкость и теплостойкость композитов, используемых в качестве конструкционных материалов, повышаются, то их обработка требует большего внимания и новый подход. Некоторые материалы с углеродными волокнами хорошо справляются с тепловыми нагрузками, и поэтому их можно использовать в турбинных двигателях, однако обработка такого материала ещё сложнее, так как при этом имеет место абразивный механизм изнашивания режущих кромок сверла.

Получение отверстий в композитах становится все более трудным процессом, так как материалы постоянно развиваются, чтобы отвечать требованиям, устанавливаемым при конструировании новых летательных аппаратов. Требования, предъявляемые к качеству отверстия, достаточно высоки. В то же время постоянно повышается требуемая степень автоматизации, при одновременной тенденции к исключению вспомогательных операций.

Получение отверстий в композитах становится все более трудным процессом, так как материалы постоянно развиваются, чтобы отвечать требованиям, устанавливаемым при конструировании новых летательных аппаратов. Требования, предъявляемые к качеству отверстия, достаточно высоки. В то же время постоянно повышается требуемая степень автоматизации, при одновременной тенденции к исключению вспомогательных операций.

Сверление углепластиков может производиться относительно просто, но когда к ним добавляются слои титана, то переход от композита к титану требует корректировки режимов резания для того, чтобы титановая стружка формировалась и транспортировалась не повреждая поверхность композита. Разумеется, режущий инструмент должен быть способен обработать оба типа этих очень разных материалов. Сверление обычно осуществляют со скоростями резания 100…200 м/мин при низких подачах в основном 0,02…0,06 мм/об. Диаметр сверла при обработке композитов, как правило, 3…12,7 мм.

Специфика обработки композитов

Используемые решения связаны с конкретным применением и могут включать одну из новых геометрий сверл CoroDrill® компании Sandvik Coromant. CoroDrill 854 и 856 отвечают строгим требованиям по обработке новейших углепластиков с алюминиевыми слоями, предлагая большую стойкость инструмента, что позволяет долгое время обеспечивать обработку в пределах жестких допусков. Геометрия CoroDrill 854 улучшает качество входа и выхода отверстия в материале с высоким содержанием волокон.

Используемые решения связаны с конкретным применением и могут включать одну из новых геометрий сверл CoroDrill® компании Sandvik Coromant. CoroDrill 854 и 856 отвечают строгим требованиям по обработке новейших углепластиков с алюминиевыми слоями, предлагая большую стойкость инструмента, что позволяет долгое время обеспечивать обработку в пределах жестких допусков. Геометрия CoroDrill 854 улучшает качество входа и выхода отверстия в материале с высоким содержанием волокон.

Правильный выбор сверла очень важен для достижения оптимального качества, надежности процесса и снижения себестоимости обработки отверстия. Принимая это во внимание, геометрия CoroDrill 854 "с острыми углами на периферии" предпочтительна в тех случаях, когда возможны сколы или износ трением, а геометрия CoroDrill 856 будет более полезна при опасности расслоения материалов с высоким содержанием смол благодаря двойной заточке сверла, обеспечивающей мягкий вход и выход.

Для начала работы и оценки обрабатываемости при использовании инструмента малого или среднего размера следует установить среднюю скорость вращения шпинделя (около 2000 об/мин) и низкую подачу. Это позволит определить свойства процесса обработки и подобрать режимы резания или поменять геометрию или марку сплава инструмента. Требования к чистоте обработанной поверхности постоянно повышаются и сейчас находятся в районе 1.6 Ra, что, наряду со значениями производственных показателей, также влияет на выбор геометрии и марки инструмента.

Для начала работы и оценки обрабатываемости при использовании инструмента малого или среднего размера следует установить среднюю скорость вращения шпинделя (около 2000 об/мин) и низкую подачу. Это позволит определить свойства процесса обработки и подобрать режимы резания или поменять геометрию или марку сплава инструмента. Требования к чистоте обработанной поверхности постоянно повышаются и сейчас находятся в районе 1.6 Ra, что, наряду со значениями производственных показателей, также влияет на выбор геометрии и марки инструмента.

Принимаем вызов

Из-за необходимости обеспечения высокого качества поверхности отверстия, требования к плоскостности поверхности композитных элементов также велики, что в свою очередь требует инновационного подхода к обработке с использованием современного инструмента со сменными многогранными пластинами. Семейство продуктов CoroMill® включает такие инструменты, как торцевая фреза CoroMill 590 и концевая фреза CoroMill 390 с пластинами, оснащенными наконечниками из поликристаллического алмаза или покрытыми им, использование которых особенно эффективно при обработке композитов с высоким содержанием волокон.

Инструменты должны легко резать, вызывая минимальные силы, а различная геометрия необходима для выбора лучшего решения, так как свойства композитов неодинаковы. Что касается материала инструмента, то твердосплавные пластины с алмазным покрытием используются в случаях обработки в нестабильных условиях, например, при использовании мобильных станков для сборки летательных аппаратов.

Инструменты должны легко резать, вызывая минимальные силы, а различная геометрия необходима для выбора лучшего решения, так как свойства композитов неодинаковы. Что касается материала инструмента, то твердосплавные пластины с алмазным покрытием используются в случаях обработки в нестабильных условиях, например, при использовании мобильных станков для сборки летательных аппаратов.

Сверла и фрезы с наконечниками из поликристаллического алмаза обеспечивают наибольшую стойкость инструмента, так как алмаз не подвергается износу при трении об углепластики и слоистые композиты, включая титан. При фрезеровании обычно используют пластины с алмазными наконечниками, а цельные твердосплавные инструменты с алмазным покрытием могут использоваться для снятия заусенцев с элементов из углепластика, хотя их стойкость меньше.

Наиболее предпочтительное решение определяется простым экономическим расчетом. Скорость съема материала важна, но зачастую это не главный показатель. При обработке композитов на производительность больше влияет обеспечение требуемого качества отверстия в сочетании со стойкостью и стоимостью инструмента. Например, если получить необходимую чистоту поверхности за одну операцию, то можно избежать дополнительных операций, а повышенная стойкость инструмента позволит сократить время простоя оборудования.

Наиболее предпочтительное решение определяется простым экономическим расчетом. Скорость съема материала важна, но зачастую это не главный показатель. При обработке композитов на производительность больше влияет обеспечение требуемого качества отверстия в сочетании со стойкостью и стоимостью инструмента. Например, если получить необходимую чистоту поверхности за одну операцию, то можно избежать дополнительных операций, а повышенная стойкость инструмента позволит сократить время простоя оборудования.

Чтобы достичь успеха в постоянно развивающемся мире обработки композитов, необходимо производить специализированные инструменты для разных типов материалов. Однако выбор оптимальных параметров для имеющихся операций и обеспечение правильной настройки может иметь решающее значение для повышения конкурентоспособности.

С помощью новых инструментальных решений Sandvik Coromant вы сможете достичь максимальной эффективности в решении технологических задач вашего производства.

Наши технические специалисты готовы принять самое активное участие в процессе выбора и внедрения современных инструментальных систем, методов и технологий обработки.

Sandvik Coromant Россия/СНГ

127018, Москва, Полковая ул., 1, ООО "Сандвик"

coromant.ru@sandvik.com

www.sandvik.coromant.com/ru

Горячая линия технической поддержки: (8-800) 200-4025