|

УДК 621.452.322.037

ОБЕСПЕЧЕНИЕ ПРОЧНОСТНОЙ НАДЕЖНОСТИ ПОЛОЙ ШИРОКОХОРДНОЙ ЛОПАТКИ ВЕНТИЛЯТОРА С УЧЕТОМ ОСОБЕННОСТЕЙ ЭТАПОВ ЕЕ ЖИЗНЕННОГО ЦИКЛА

ФГУП “ЦИАМ им. П.И. Баранова”:

Сергей Давидович Потапов, Дмитрий Дмитриевич Перепелица

В работе рассмотрен комплексный подход (с учетом особенностей всех этапов жизненного цикла - проектирование, производство, доводка, эксплуатация) к обеспечению конструкционной прочности полой лопатки вентилятора.

We consider a holistic approach (taking into account the peculiarities of all stages of the life cycle - design, production, development, maintenance) to ensure the structural integrity hollow fan blades.

Ключевые слова: полая лопатка, прочностная надежность, технология изготовления.

Keywords: hollow blade, reliability, manufacturing technology.

Введение

Одним из способов снижения массы двигателя является использование полых лопаток вентилятора. В мировой практике полые лопатки изготавляются и успешно применяются в современных двигателях как гражданской, так и военной авиации. Большое количество исследований, проводимых ведущими зарубежными двигателестроительными фирмами (General Electric, Pratt&Whitney и Rolls-Royce) подтверждает перспективность и целесообразность использования полых лопаток вентилятора в АГТД. В российском авиадвигателестроении опыт проектирования и изготовления лопаток подобной конструкции отсутствует.

Поскольку сложность решаемой задачи требует проведения обширных исследовательских и конструкторско-технологических работ, для ее решения в интересах отечественного авиадвигателестроения объединены усилия НИИ отрасли, академических НИИ, конструкторских бюро и промышленных предприятий.

Одной из важнейших проблем при создании полой лопатки является обеспечение ее прочностной надежности. Большое количество факторов, влияющих на показатели прочностной надежности, предопределяет необходимость комплексного подхода к решению этой задачи на каждом этапе жизненного цикла лопатки (проектирование, производство, доводка и эксплуатация).

Значительное влияние на конструкционную прочность полой лопатки оказывает технология ее изготовления. Сложные физические процессы, происходящие в материале, могут приводить к технологической наследственности, оказывающей существенное влияние на показатели конструкционной прочности готовой лопатки. Для отработки параметров каждого технологического перехода изготовления (времени релаксации напряжений, законов изменения силовых факторов) требуется компьютерное моделирование всего процесса изготовления.

Конечный результат работы - создание системы проектирования (включая методики проведения испытаний образцов и натурных лопаток, а также систему запасов прочности), производства, контроля - с целью обеспечения надежной работы полых лопаток в течение заданных ресурсов для принятых условий эксплуатации.

Комплексный подход к обеспечению прочностной надежности полой лопатки вентилятора

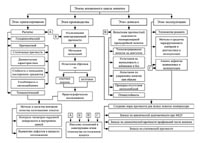

На рис. 1 показана схема обеспечения прочностной надежности полой лопатки на всех этапах ее жизненного цикла.

На рис. 1 показана схема обеспечения прочностной надежности полой лопатки на всех этапах ее жизненного цикла.

На этапе проектирования необходимо обеспечить получение профиля лопатки, дающего требуемую геометрию межлопаточного канала в процессе работы двигателя при максимальном обеспечении прочностной надежности лопатки в рамках доступного на данном этапе разработчику арсенала методов.

Для учета особенностей конструкции внутренних полостей и технологии изготовления полых лопаток на этапе проектирования необходимо использование итерационной процедуры увязки:

- расположения внутренних связей (с определенной геометрией) в профиле лопатки для обеспечения требуемых прочностных показателей;

- взаимного расположения и жесткостных характеристик сечений профиля лопатки с целью обеспечения требуемой геометрии межлопаточного канала при воздействии на лопатку центробежных сил и перепада давлений в процессе работы двигателя;

- возможностей и особенностей технологии изготовления полых лопаток с учетом существенной технологической наследственности.

Не тривиальным на этапе проектирования является вопрос о выборе величины давления во внутренних полостях лопатки, влияющего на геометрию профиля в условиях пониженного давления окружающей среды при полете, а также на частоты собственных колебаний участков внешней оболочки полой лопатки [4].

Наиболее важными, с точки зрения обеспечения прочностной надежности, на этапе проектирования являются расчеты лопатки по определению:

- статической прочности;

- динамических характеристик (собственных форм, частот и распределения относительных напряжений);

- стойкости к попаданию посторонних предметов;

- устойчивости к автоколебаниям.

На этапе производства в целях обеспечения прочностной надежности лопатки проводятся исследования конструкционной прочности на образцах, вырезаемых из заготовок и готовых опытных лопаток.

Сопоставлением результатов исследований механических свойств, полученных на стандартных образцах из заготовок и в результате испытаний элементов конструкции, определяется влияние на изменение механических свойств:

- геометрии полой лопатки;

- технологии или отдельных технологических операций изготовления лопатки.

Виды испытаний, форма и ориентация образцов, вырезаемых из заготовок и готовых лопаток, определяются видами нагрузок (статических, динамических, растягивающих, изгибающих и т.д.), действующих на лопатку в процессе эксплуатации, а также особенностями напряженного состояния элементов конструкции лопатки в процессе ее работы (отрыв, сдвиг, изгиб).

Помимо выбора геометрии образцов производится разработка методик проведения испытаний и приспособлений, обеспечивающих проведение испытаний нестандартных образцов на стандартизованном оборудовании. Объем испытаний должен обеспечивать надежную статистическую обработку результатов.

Обязательным этапом исследования конструкционной прочности является проведение фрактографических исследований образцов после завершения их испытаний в целях:

- точного определения мест начала разрушения (образования трещины);

- подтверждения отсутствия дефектов металла и посторонних включений в зонах начала разрушения;

- проведения сравнительного анализа скорости распространения усталостных трещин в стандартных образцах и в элементах конструкции.

Принципиально важно на этапе опытного производства отработать методы и средства контроля качества изготовления лопаток, в частности:

- формы наружной поверхности;

- геометрии внутренних связей, а также методов и средств обнаружения дефектов (надрывов, несплошностей) в процессе изготовления.

По мере отработки технологии производства гарантией качества и стабильности изготовления лопаток могут стать методы и средства контроля, применяемые непосредственно в процессе выполнения технологических операций при изготовлении лопатки (контроль температуры, времени, силовых факторов и т.д.). Однако на начальном этапе производства особенно важна разработка методов контроля и диагностики, позволяющих надежно определять отклонения от требований чертежа.

Поскольку лопатка является ответственным элементом конструкции, требования, предъявляемые к точности используемых методов контроля (в частности, к размерам гарантированно выявляемых дефектов), должны быть согласованы с периодичностью проведения осмотров в эксплуатации с целью недопущения развития трещин до критических размеров в период между осмотрами от дефектов, не выявляемых применяемыми методами неразрушающего контроля.

На этапе доводки проводятся специальные испытания, подтверждающие прочностную надежность лопатки перед ее сертификацией в составе двигателя. Как правило, объем специальных испытаний включает в себя:

- испытания натурных лопаток на вибростенде для определения предела выносливости;

- тензометрирование лопаток на двигателе;

- испытания натурных лопаток с забоинами на вибростенде с дальнейшей проверкой на двигателе с целью разработки норм на забоины при эксплуатации;

- проверка отсутствия автоколебаний;

- испытания по удержанию фрагментов лопатки при ее обрыве в корпусах двигателя;

- испытания по исследованию последствий попадания посторонних предметов (птицы, гравий, лед, град).

На основе результатов проведенных специальных испытаний в конструкцию, технологию изготовления или методы и средства контроля могут вноситься изменения или дополнения.

Важнейшей работой, завершаемой на этапе доводки, должно являться создание норм прочности для полых лопаток компрессора. На основе данных о конструкционной прочности, полученных в результате испытаний образцов, а также специальных испытаний лопаток определяются статистически обоснованные величины действующих в лопатке напряжений и характеристики прочности материала лопатки, позволяющие определить:

- запасы по циклической долговечности при МЦУ;

- запасы по динамической прочности профильной части лопатки;

- запасы по статической прочности.

На этапе эксплуатации должны быть окончательно отработаны методы и средства неразрушающего контроля и диагностики лопатки, с целью своевременного определения:

- разрушения связей внутри лопатки;

- нарушения герметичности полостей;

- появления трещин.

Кроме того, должна быть разработана и проверена в процессе испытаний, а затем и в эксплуатации, технология ремонта лопаток.

Моделирование технологии изготовления полой лопатки

Моделирование технологических переходов изготовления полой лопатки проводится для:

- выбора силовых параметров оборудования (мощности, крутящих моментов, давлений) для обеспечения выполнения технологических процессов при изготовлении лопатки;

- анализа принципиальной возможности изготовления разработанной конструкции лопатки;

- определения факторов технологического процесса, влияющих на технологическую наследственность (прежде всего на остаточные напряжения);

- отработки законов изменения силовых факторов в процессе выполнения технологического перехода с целью создания оптимальных условий для протекания физических процессов, связанных с формоизменением лопатки (ползучесть, релаксация напряжений и т.д.).

Основные этапы технологии изготовления полых лопаток следующие:

Основные этапы технологии изготовления полых лопаток следующие:

- диффузионная сварка трех листов титанового сплава, имеющих переменную толщину. Листы между собой свариваются лишь частью поверхностей, с целью возможности дальнейшего образования полостей;

- предварительное формование замковой части серповидной формы (для лопаток, соединяемых с дисками линейной сваркой трением, данный этап изготовления отсутствует). Материал замковой части на данном этапе испытывает высокие пластические деформации;

- пошаговая закрутка периферийного сечения относительно замковой (корневой) части и калибровка профиля для придания всем сечениям пера окончательных значений углов взаимного расположения. Процесс закрутки происходит в несколько этапов в целях релаксации напряжений в материале после очередного шага закрутки. Поведение материала при моделировании этих переходов может быть описано моделью вязкопластичности;

- сверхпластическое формование (рис. 2), в процессе которого лопатке придается окончательная форма. При этом внутрь лопатки, помещенной в специальную пресс-форму, подается по определенному закону инертный газ под высоким давлением, благодаря чему между листами металла в местах, защищенных от диффузионной сварки, образуются полости. Средний лист деформируется на величину более 100 % в условиях сверхпластичности. Этот технологический переход также может быть описан моделью вязкопластичности.

При моделировании технологии изготовления полой лопатки необходимо решить следующие задачи:

- выбор программного обеспечения, позволяющего решать задачи деформационного упрочнения в условиях сверхпластичности и задачи ползучести при наличии контактного взаимодействия;

- выбор моделей поведения материала в процессе активного нагружения и ползучести, позволяющих наиболее точно описать поведение материала в процессе изготовления лопатки;

- проведение тестирования выбранных моделей материала на задачах, имеющих достоверное решение;

- исследование влияния технологических особенностей изготовления на зоны и уровни концентрации остаточных напряжений в конструкции лопатки.

Моделирование технологии изготовления полой лопатки вентилятора проводилось с использованием программного продукта MSC.Marc.

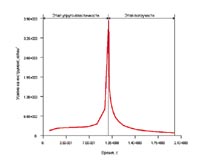

Поскольку вязкопластическая среда характеризуется развитием пластических деформаций в зависимости от скорости нагружения, модель вязкопластичности описывалась с помощью следующего обобщенного закона

![]()

где: σ - напряжения, ε - деформация, ε’ - скорость деформации, ε0 - остаточная деформация, A, B, m, n - коэффициенты, описывающие свойства материала.

Верификация модели вязкопластичности проводилась на тестовой задаче деформации балки при различных скоростях движения нагружающего ее инструмента.

Для моделирования процессов ползучести, происходящих при изготовлении полых лопаток компрессора, оптимальным является использование теорий упрочнения или течения [1-3]. В общем случае для описания скорости деформации ползучести в коммерческом программном комплексе MSC.Marc используется зависимость производной от деформации ползучести как функции температуры, напряжения, времени и др.

Верификация принятой модели ползучести проведена на задаче изгиба балки [3].

Исследование технологических особенностей изготовления полой лопатки проводилось на трехмерной модели лопатки с "упрощенной" геометрией и на двумерной модели плоского сечения реальной лопатки вентилятора (рис. 3). В ходе исследования определены значения параметров управления процессом решения в MSC.Marc, обеспечивающие устойчивую сходимость численного решения на этапах моделирования процессов деформационного упрочнения и ползучести. На основании выполненных расчетов определены технологические переходы, моделирование которых целесообразно проводить на трехмерных и двумерных моделях.

Исследование технологических особенностей изготовления полой лопатки проводилось на трехмерной модели лопатки с "упрощенной" геометрией и на двумерной модели плоского сечения реальной лопатки вентилятора (рис. 3). В ходе исследования определены значения параметров управления процессом решения в MSC.Marc, обеспечивающие устойчивую сходимость численного решения на этапах моделирования процессов деформационного упрочнения и ползучести. На основании выполненных расчетов определены технологические переходы, моделирование которых целесообразно проводить на трехмерных и двумерных моделях.

На трехмерной модели целесообразно проводить работы по:

На трехмерной модели целесообразно проводить работы по:

- оптимизации геометрии внешних листов в зонах перехода от сплошных сечений к полым (в прикорневых и периферийных зонах);

- выбору параметров процесса закрутки периферийного сечения относительно корневого (времени закрутки и выдержки, количеству шагов при закрутке, необходимого усилия при закрутке);

- выбору силовых параметров оборудования (давления, крутящих моментов) на основе определения при моделировании технологических переходов усилий на инструмент (рис. 4).

Расчеты, выполненные на двумерной модели сечения полой лопатки, позволили определить:

- соотношение толщин наружных и внутреннего листов в заготовке, практически исключающее явление местной утяжки наружного профиля в зонах сварки с внутренним листом после операции сверхпластического формования;

- геометрию зон диффузионной сварки, обеспечивающую требуемую толщину гофра, образованного внутренним листом, исходя из величины утонения внутреннего листа после сверхпластического формования;

- закон изменения по времени давления в процессе сверхпластического формования, обеспечивающий скорость деформации в металле, не превышающую рекомендуемую.

В процессе моделирования технологических переходов установлено следующее:

В процессе моделирования технологических переходов установлено следующее:

- учет трения между поверхностями заготовки и пресс-формы при сверхпластическом формовании практически не оказывает влияния на основные характеристики процесса (напряжения, степени деформации, скорость деформации);

- величина деформации внутреннего листа превышает 100% (рис. 5) для зоны Б, указанной на рис. 3, что накладывает определенные требования к размеру зерен внутреннего листа (размер зерен должен быть менее 10 мкм);

- высокие значения температуры металла при изготовлении лопатки в сочетании с достаточно низкими скоростями деформирования обеспечивают невысокий уровень остаточных напряжений в конце каждого технологического перехода. Поэтому моделирование ползучести целесообразно проводить только для этапа закрутки профиля с целью выбора времени выдержки, позволяющей снизить уровень напряжений за счет релаксации до приемлемого уровня перед следующим шагом закрутки.

Литература

1. Малинин Н.Н. Прикладная теория пластичности и ползучести. М.: Машиностроение, 1958.- 400 с.

2. Работнов Ю.Н. Ползучесть элементов конструкций. М.: Наука, - 1966. - 752 с.

3. Биргер И.А., Мавлютов Р.Р. Сопротивление материалов. М.: Наука, - 1986. - 560 с.

4. Потапов С.Д. Полая лопатка вентилятора// Патент РФ № RU2382911

Связь с автороми: E-mail: potapov_sd@ciam.ru