|

ОДНО ИЗ ВОЗМОЖНЫХ НАПРАВЛЕНИЙ ПРИМЕНЕНИЯ ПУЛЬСИРУЮЩЕГО ДЕТОНАЦИОННОГО ДВИГАТЕЛЯ

Юрий Степанович Подзирей,

Институт ядерных исследований НАН Украины, к.ф-м.н.

До последнего времени все исследования и разработка пульсирующего детонационного двигателя (ПуДД) проводились авторами-разработчиками вне рамок каких-либо государственных программ и без государственного финансирования [1]. Подобное положение может сохраняться и далее. Причины этого очевидны. Любая попытка перераспределить имеющиеся финансовые потоки приводит к отчаянному сопротивлению получателей этих потоков (достаточно вспомнить становление вертолетостроения в СССР). На содействие так называемых "бизнес-структур" рассчитывать не следует. При существующей банковской процентной ставке они заинтересованы в быстром получении прибыли - "коротких деньгах". Поскольку их интересы лежат одновременно и в области машиностроения, и в области нефтепереработки, экономия топлива или снижение стоимости авиабилета при устойчивом спросе не считаются актуальными. В расходах на оборону приоритетом пользуется космическая программа. Тем не менее даже при таком положении, финансирование работ по совершенствования ПуДД может быть улучшено.

В связи с дороговизной земли возрастает доля высотного строительства. В её стоимости противопожарные системы и их обслуживание весьма весомы. Они сложны, требуют постоянного обслуживания и часто выходят из строя именно при пожарах. Наземные транспортные средства, в их лучших образцах, не могут подать материалы и оборудование на высоту более 60м. Обеспечение пожарного ведомства дешевой и надежной аэромобильной техникой позволит снизить стоимость квадратного метра жилья и стоимость его обслуживания, что может дать дополнительные финансовые ресурсы.

Топливная экономичность подобной техники может быть существенно улучшена за счет использования пульсирующих двигателей, используемых в качестве усилителей тяги. Конструкция ПуДД была предложена в 1993 г. [2]. Его исключительно интересной особенностью является отсутствие клапанов вообще. Для наддува двигателя используется генератор сжатого воздуха (ГСВ) имеющий специальный привод. Двигатель содержит резонансный контур в виде нескольких тяговых модулей (ТМ). Модуль состоит из химического реактора, в котором топливо разлагается на компоненты, имеющие взрывной характер горения, а также резонатора, имеющего полуоткрытый объем. В нем реализуется топливный цикл близкий к циклу при V = const со степенью сжатия 150…200 и частотой 24…25 кГц. Высокая частота обеспечивает большую тягу и пониженную шумность. Сверхзвуковая скорость выброса продуктов сгорания позволяет отказаться от использования сопла Лаваля. В качестве ГСВ предлагается использовать минимизированный по мощности, размеру и массе газотурбинный двигатель (ГТД), предназначенный только для наддува резонансного контура. Особенностью пульсирующего двигателя является необходимость поддержания на входе контура постоянного давления. Следствием этого является невозможность регулирования тяги отдельного модуля. Предлагается в случае снижения потребности в тяге, например на крейсерском режиме самолета, отключать некоторое количество модулей [3]. Их масса и объем в таком случае не используются.

Если для самолета тяга на крейсерском режиме существенно меньше тяги на взлетном режиме, то для ЛА типа "летающая платформа" они мало отличаются и меняются в очень узком диапазоне. В этом случае, работа пульсирующего двигателя может быть постоянной, а необходимое регулирование тяги и управление по скорости, курсу, крену и тангажу можно осуществлять за счет ГСВ. Для этого он должен обладать некоторой избыточной мощностью.

По топливной эффективности летающая платформа значительно уступает вертолету. Использование пульсирующего двигателя в качестве усилителя тяги позволит уменьшить это различие и успешно конкурировать в тех областях, где использование вертолета недостаточно выгодно, имеет ограничения или невозможно, например, для противопожарного обслуживания высотных объектов.

Генератор сжатого воздуха платформы и сам пульсирующий усилитель тяги предлагается выполнить в линейном виде [4, 5]. Резонатор тягового модуля, в таком случае, возможен только в виде открытого вытянутого полуцилиндра. Как термин словосочетание "линейный генератор газа" (ЛГГ) впервые упоминается в работе [6], однако сама идея создания плоской газовой струи имела место и ранее. Достаточно указать на 12 поршневых моторов, установленных в ряд на крыле Do-X (1929 г.) или 8 (в одном ряду) ТРД для поддува крыла экраноплана КМ (1970 г.). С точки зрения массогабаритных характеристик ЛА такую силовую установку выгодней иметь в виде единого устройства. Если ЛГГ работает на щелевой эжекторный усилитель тяги (ЭУТ), то для силовой установки летающей платформы достигается максимальный коэффициент тягоусиления [7] и происходит это без каких-либо гидродинамических потерь.

Очевидно, что для создания плоской газовой струи на выхлопе ЛГГ должен иметь плоскую камеру сгорания; многоступенчатый компрессор, подающий в камеру плоскую струю сжатого воздуха, а также газовую турбину полуоткрытого типа, которая способна снять часть энергии рабочего газа по всей длине камеры сгорания. Соответственно, воздухозаборник должен быть выполнен в виде щели, расположенной горизонтально в верхней части платформы, а турбина и компрессор соединены мощной трансмиссией для передачи значительного крутящего момента. Часть воздуха в компрессоре, имеющая необходимое давление, должна быть отобрана для пульсирующих тяговых усилителей.

Для получения плоской струи воздуха обычно используют поперечно-поточный нагнетатель (ППН), который принадлежит к классу лопаточных турбомашин с вращающейся решеткой профилей. Традиционная область их применения - вентиляционные системы промустановок и зданий, тепловые завесы, газовые лазеры и т. п. Есть предложения об использовании ППН в области авиационной техники, которые имеют место, начиная с 30-х годов прошлого столетия по сегодняшний день [8]. Специфической особенностью ППН является то, что воздушный поток дважды пересекает вращающуюся решетку профилей. При этом поток воздуха на входе сжимается под действием центростремительной силы, а на выходе - центробежной. Таким образом, одна ступень ППН работает как две ступени осевого или центробежного нагнетателя. Коэффициенты давления и производительности на выходе ППН определяются по формулам:

φ·D·b·u = Q; υρ·u2 = 2·pV,

где φ и υ - соответствующие коэффициенты;

D - диаметр ротора, м;

b - длина ротора, м;

u - линейная (окружная) скорость, м/с;

ρ - плотность воздуха на входе, кг/м3;

pV - полное давление.

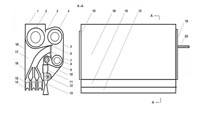

Для ступеней высокого давления может достигать 6…8 ед., а для первой ступени низкого давления может быть в пределах 0,8…1,25. Подобные параметры позволяют получить мощный компрессор на основе четырех ступеней, который по своим параметрам сопоставим с обычным восьмиступенчатым осевым компрессором. Принципиальная схема подъемно-маршевого ГТД с компрессором на основе ППН, используемом также для наддува тяговых модулей, представлена на рис. 1.

Для ступеней высокого давления может достигать 6…8 ед., а для первой ступени низкого давления может быть в пределах 0,8…1,25. Подобные параметры позволяют получить мощный компрессор на основе четырех ступеней, который по своим параметрам сопоставим с обычным восьмиступенчатым осевым компрессором. Принципиальная схема подъемно-маршевого ГТД с компрессором на основе ППН, используемом также для наддува тяговых модулей, представлена на рис. 1.

Наличие выходного вала 20 позволяет передать крутящий момент на винт изменяемого шага для обеспечения поступательного движения платформы. Газотурбинный подъемно-маршевый двигатель в предлагаемом варианте с пульсирующими тяговыми усилителями работает следующим образом. От бортовой вспомогательной силовой установки или аэродромной сети питания подается напряжение в цепи контроля, управления и запуска двигателя. Роторам нагнетателя 2, 4, 8, 9 придается вращательное движение. Атмосферный воздух через щелевой воздухозаборник 1 попадает в первое колено воздухопровода, где захватывается лопатками ротора нагнетателя 2. Образующееся при этом диаметральное течение дважды пересекает вращающуюся решетку профилей и, обтекая возникший внутри ротора вихрь, сдвинутый направляющим аппаратом (на рис. 1 не показан), совершает поворот на угол более 90°. Посредством "языка" 3, являющегося частью воздуховода, сжатый воздух направляется последовательно во второе, третье и четвертое колена, где дополнительно сжимается аналогичным образом. Перемещением "языка" в первом колене регулируется тяга двигателя. В первой ступени обеспечивается максимальная производительность (она работает как компрессор низкого давления). В последующих ступенях обеспечивается максимальное сжатие. После двух поворотов сжатый воздух разделяется на две части. Одна из них направляется к третьей и затем к четвертой ступени компрессора, а вторая в химический реактор тягового модуля 15 и далее в резонатор 14. Первая часть после четырех поворотов приобретает первоначальное направление и попадает в камеру сгорания 11, где смешивается с топливом в пропорции, необходимой для работы двигателя в пусковом режиме. Вторая - обеспечивает необходимое давление на входе резонансного контура, при этом возникают условия необходимые для разложения топлива, обеднения топливной смеси, её транспортировки и самовозгорания в резонаторе. В камере сгорания 11 система воспламенения и топливоподачи (на рис. 1 не показана) осуществляет зажигание топливной смеси и непрерывную подачу топлива в камеру сгорания и тяговые модули. Рабочий газ, попадая на лопатки газовой турбины 12, создает на ее оси крутящий момент, который посредством шестерен блока трансмиссии 19 передается на оси нагнетателя и выходного вала 20 и источник собственного электроснабжения (на рис. 1 не показан). Вспомогательная силовая установка или аэродромное питание отключается. При степени сжатия в первой ступени 1,5, степень сжатия в трех последующих ступенях может достигать 20 ед. и более. После взлета изменение шага воздушного винта самолетного типа (на рис. 1 не показан), подсоединенного к выходному валу 20, позволяет осуществить горизонтальное перемещение ЛП вперед или назад. Расположение дроссельной заслонки 7 после второй ступени и ее перемещение позволяют обеспечить постоянное давление в резонансном контуре.

Специфическими особенностями летающей платформы с рассмотренной выше силовой установкой являются:

1) возможность создания независимой тяги в вертикальном и горизонтальном направлениях за счет двух типов движителей (винта и сопла);

2) высокая тяговооруженность и удовлетворительная топливная эффективность, достигаемые использованием дополнительных тяговых модулей и пульсациями потока рабочего газа в щелевом ЭУТ [9];

3) простота и надежность управления тягой двигателя и положения ЛП в пространстве за счет перемещения "языка" и короткой заслонки на входной щели ЭУТ;

4) оптимизация работы ГСВ обусловленная наличием отдельного вала для каждой ступени компрессора;

5) постоянный режим работы тяговых модулей;

6) расположение оси эжектора под прямым углом к набегающему потоку при горизонтальном движении ЛП, что обеспечивает эффективность его работы при скоростях более 100 км/ч;

7) возможность последовательного соединения нескольких двигателей через упругие самодействующие муфты, позволяющие отключать аварийный двигатель силовой установки.

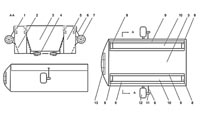

На рис. 2 представлены проекции корпуса платформы, которая может быть использована как безопорное транспортное средство в системе МЧС для противопожарного обслуживания высотных объектов, для судов с малым водоизмещением - как ЛА корабельного базирования, а также как носитель системы залпового огня или средств ПВО, имеющий возможность быстро занимать позицию для пуска вне зависимости от состояния грунта и рельефа местности и быстро уходить с занятой позиции.

На рис. 2 представлены проекции корпуса платформы, которая может быть использована как безопорное транспортное средство в системе МЧС для противопожарного обслуживания высотных объектов, для судов с малым водоизмещением - как ЛА корабельного базирования, а также как носитель системы залпового огня или средств ПВО, имеющий возможность быстро занимать позицию для пуска вне зависимости от состояния грунта и рельефа местности и быстро уходить с занятой позиции.

Конструкция ЭУТ допускает отклонение потока рабочего газа за счет панелей 2 для использования экранного эффекта на ровной местности, что позволяет значительно расширить радиус действия ЛП. Расположение небольших подвижных заслонок 8 на концах щелевого ЭУТ позволяет регулировать величину потока воздуха, попадающего в него, и соответственно увеличивать или уменьшать подъемную силу в заданном месте. Это обеспечивает управление ЛП по крену и тангажу с меньшими энергетическими потерями. Дифференцированное изменение шага винтов 7 по бортам платформы обеспечивает управление по курсу вплоть до разворота на месте.

Рассмотренный выше подъемно-маршевый ГТД, компрессор которого выполнен в виде линейного ГСВ, работающего на пульсирующие усилители тяги, позволит получить высокие значения тяги. Как показано экспериментально в работе [4] тяга на единицу площади полусферического резонатора составляет ~ 70 Н/см2. Для полуцилиндрического резонатора она, по всей вероятности, будет меньше. Его геометрические параметры и давление наддува подлежат уточнению. В любом случае, ГСВ только для трех линейных тяговых модулей, длиной по 6 м каждый, должен обеспечить расход воздуха не менее 126 кг/с. При такой же длине воздухозаборника это вполне реально. Использование пульсирующих тяговых усилителей с ГСВ на основе предложенного ранее подъемно-маршевого ГТД [5] позволит сделать летающую платформу с полетным весом более 100 тс. Это будет транспортное средство востребованное в народном хозяйстве. Переход на иную геометрию пульсирующего усилителя тяги и генератора сжатого воздуха возможен на базе существующего уровня материаловедения и технологий, которые отработаны при налаженном серийном производстве обычных ГТД.

Литература

1. Нечаев Ю.Н., Тарасов А.И., Полев А.С., Мохов А.А. Области возможного применения пульсирующих детонационных двигателей. // Полет № 5, 2007.

2. Антоненко В.Ф., Пушкин Р.М., Тарасов А.И. и др. Способ получения тяги и устройство для его осуществления. Патент 2034996 РФ от 11.10.93.

3. Нечаев Ю.Н., Тарасов А.И. Пульсирующий детонационный двигатель - новый тип двигателя для авиации // Полет № 4, 1999.

4. Подзирей Ю.С. Газотурбинный подъемно-маршевый двигатель. / Заявка на патент Украины № а 2009089152.

5. Подзирей Ю.С. Движители и двигатель противопожарной летающей платформы. // Пожаровзрывобезопасность №2, 2010.

6. Подзирей Ю.С. Линейный генератор газа для принудительного обдува верхней поверхности крыла // Сборник трудов ИЯИ. Киев, 1999.

7. Ененков В.Г., Клячкин А.Л., Коротаев В.С., Супрун В.М. Авиационные эжекторные усилители тяги. - М.: Машиностроение, 1980. - 133 с.

8. Коровкин А.Г., Савчук А.Д., Долгополов А.А. Новые области применения диаметральных вентиляторов // Полет № 4, 2002.

9. Нечаев Ю.Н. Термодинамический анализ рабочего процесса пульсирующих детонационных двигателей. М.: ВВИА им. Н.Е. Жуковского, 2002