|

ММПП "САЛЮТ": АВТОМАТИЗИРОВАННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА ГТД

ФГУП "ММПП "Салют":

Валерий Александрович Поклад, главный инженер

Дмитрий Николаевич Елисеев, директор по информационным технологиям

Технологическая подготовка производства (ТПП) - совокупность мероприятий, обеспечивающих наличие на предприятии полных комплектов конструкторской и технологической документации, а также средств технологического оснащения (СТО), необходимых для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями. Трудоемкость ТПП обычно составляет более половины технической подготовки, в которую входят также конструкторская подготовка производства (разработка конструкции изделия, выпуск чертежей и т. п.) и календарное планирование производственного процесса [1].

Основными функциями ТПП являются: обеспечение технологичности конструкции изделия (ТКИ); разработка технологических процессов (ТП); выбор и заказ или проектирование и изготовление СТО; организация и управление процессом ТПП.

Достижение основной цели ТПП - обеспечение высокой эффективности производства требует применения следующих принципов: стандартизации форм документов; унификации технико-экономической информации; автоматизации решения задач ТПП; моделирования системы ТПП.

На основе этих принципов разрабатываются государственные стандарты единой системы ТПП (ЕСТПП), ЕСКД, ЕСТД, отраслевые стандарты и стандарты предприятий (СТП).

На ФГУП "ММПП "Салют" основные функции ТПП регламентируются следующими стандартами:

Опыт применения CALS-технологий в ТПП на ФГУП "ММПП "Салют" представлен в публикациях [2-5]. Далее рассмотрены основные результаты.

В отделе Главного технолога и технологических бюро цехов организовано автоматизированное решение следующих основных задач: получение полного комплекта технологической документации - операционных карт с эскизами; проектирование оснастки и выпуск чертежей. Для решения этих задач в технологических подразделениях применяются такие пакеты, как "ТехноПро", "Ситеп" и TECHCARD.

Значительный опыт применения современных информационных технологий накоплен при использовании программного комплекса "КИМОС" в процессе подготовки серийного производства конических зубчатых передач с круговой формой зубьев двигателя АЛ 31Ф.

В настоящее время на ФГУП "ММПП "Салют" действует технологическая система при финишном зубошлифовании конических зубчатых колес с круговыми зубьями, базирующаяся на использовании программного продукта "КИМОС" и следующего комплекта технологического оборудования: пятикоординатного зубошлифовального станка с ЧПУ модели WNC 30 CNC фирмы "Клингельнберг"; четырехкоординатного зубоизмерительного центра модели Р 100 фирмы "Клингельнберг"; прибора для комплексного однопрофильного контроля зубчатых колес модели PSKE 900 фирмы "Клингельнберг"; персонального компьютера IBM PC Pentium.

Внедрение на ФГУП "ММПП "Салют" технологической системы финишного зубошлифования конических зубчатых колес с круговой формой зубьев для двигателя АЛ-31Ф в серийное производство позволило не только обеспечить стабильное качество их изготовления, но и высвободить шесть механических зубошлифовальных станков модели № 463 фирмы "Глисон".

Разработана компьютерная технология обработки информации завершающего цикла жизни зубчатых передач. В основе этой технологии лежит система компьютерного моделирования "ПОЛИГОН", охватывающая самые разные фазы: расчет, проектирование, черчение, наладку станков, подготовку программ для станков с ЧПУ, проектирование сложного зуборезного инструмента, частично термообработку, испытание и исследование.

Система компьютерного моделирования "ПОЛИГОН" позволила найти причины дефекта на профилях зубьев и повысить надежность двигателя.

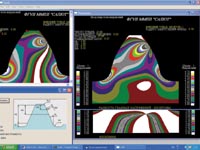

В цикле производства зубчатых передач особенно важное место занимает термообработка. На ФГУП "ММПП "Салют" применяются новые методы поверхностного упрочнения: ионное азотирование и ионная цементация. Новые методы требуют контроля распределения напряжений по глубине. Для решения этих задач также используется система "ПОЛИГОН". Важно отметить, что моделирование полей напряжений, показанных на рис. 1, базируется на более эффективной и точной теории, чем известные методы конечных или граничных элементов. Эта теория позволяет наблюдать глубины залегания опасных напряжений и решать технологические задачи термообработки.

В цикле производства зубчатых передач особенно важное место занимает термообработка. На ФГУП "ММПП "Салют" применяются новые методы поверхностного упрочнения: ионное азотирование и ионная цементация. Новые методы требуют контроля распределения напряжений по глубине. Для решения этих задач также используется система "ПОЛИГОН". Важно отметить, что моделирование полей напряжений, показанных на рис. 1, базируется на более эффективной и точной теории, чем известные методы конечных или граничных элементов. Эта теория позволяет наблюдать глубины залегания опасных напряжений и решать технологические задачи термообработки.

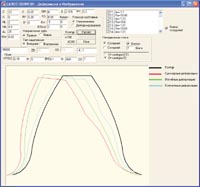

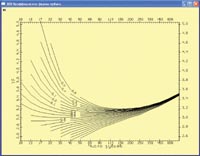

При разработке этой теории впервые удалось аналитически точно разделить контактные и изгибные деформации (рис. 2). Это дало возможность построить алгоритмы сверхбыстрого динамического расчета. Погрешность расчета этим новым методом не превышает 0,2%, что почти на два порядка выше, чем можно получить методом конечных элементов. Этим методом впервые получены графики

При разработке этой теории впервые удалось аналитически точно разделить контактные и изгибные деформации (рис. 2). Это дало возможность построить алгоритмы сверхбыстрого динамического расчета. Погрешность расчета этим новым методом не превышает 0,2%, что почти на два порядка выше, чем можно получить методом конечных элементов. Этим методом впервые получены графики  коэффициентов формы зубьев для 25-градусных авиационных зубчатых передач (рис. 3).

коэффициентов формы зубьев для 25-градусных авиационных зубчатых передач (рис. 3).

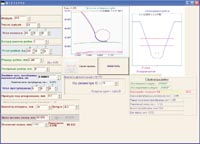

В систему "ПОЛИГОН" включен блок проектирования многолезвийного инструмента - червячных фрез (рис. 4). В системе предусмотрена передача данных в AUTOCAD (рис. 5).

В отделе Главного металлурга был разработан и внедрен автоматизированный процесс подготовки производства изготовления сложнофасонных деталей (лопаток турбин и компрессоров, крыльчаток, траверс и створок, завихрителей и дисков турбостартера и прочее).

В отделе Главного металлурга был разработан и внедрен автоматизированный процесс подготовки производства изготовления сложнофасонных деталей (лопаток турбин и компрессоров, крыльчаток, траверс и створок, завихрителей и дисков турбостартера и прочее).

Конструкторские подразделения предприятия, в соответствии с требованиями CALS технологий, выпускают свои проекты, сопровождая электронными моделями детали, входящие в конструкцию. Таким образом, предприятие встало на путь перехода к более совершенной, автоматизированной подготовке производства. Комплексная автоматизированная подготовка производства позволила: анализировать технологичность литых лопаток по их трехмерной математической модели, проектировать отливки и рассчитывать литниково-питающие системы; автоматизировать проектирование и изготовление технологической формообразующей оснастки; автоматизировать контроль геометрии, как

Конструкторские подразделения предприятия, в соответствии с требованиями CALS технологий, выпускают свои проекты, сопровождая электронными моделями детали, входящие в конструкцию. Таким образом, предприятие встало на путь перехода к более совершенной, автоматизированной подготовке производства. Комплексная автоматизированная подготовка производства позволила: анализировать технологичность литых лопаток по их трехмерной математической модели, проектировать отливки и рассчитывать литниково-питающие системы; автоматизировать проектирование и изготовление технологической формообразующей оснастки; автоматизировать контроль геометрии, как  оснастки, так и отливок с использованием измерительных машин контактного действия, типа LK (рис. 6) и бесконтактных, типа Optel (рис. 7), принцип измерения которых основан на сканировании заданных сечений изделия лучом оптоэлектронной головки (ОЭГ); автоматизировать изготовление восковых и выжигаемых моделей для точного литья без формообразующей оснастки по математическим моделям.

оснастки, так и отливок с использованием измерительных машин контактного действия, типа LK (рис. 6) и бесконтактных, типа Optel (рис. 7), принцип измерения которых основан на сканировании заданных сечений изделия лучом оптоэлектронной головки (ОЭГ); автоматизировать изготовление восковых и выжигаемых моделей для точного литья без формообразующей оснастки по математическим моделям.

Важным направлением в технологическом процессе для быстрого освоения литья деталей различной сложности является возможность получения восковых или выжигаемых моделей без необходимости проектирования и изготовления металлических пресс-форм. Для достижения этих целей приобретено специальное оборудование: установка ThermoJet (рис. 8) для

Важным направлением в технологическом процессе для быстрого освоения литья деталей различной сложности является возможность получения восковых или выжигаемых моделей без необходимости проектирования и изготовления металлических пресс-форм. Для достижения этих целей приобретено специальное оборудование: установка ThermoJet (рис. 8) для  формирования восковых моделей будущей отливки и стереолитографическая установка серии SLA-7000 (рис. 9), позволяющая изготавливать сложные крупногабаритные модели (до 700 мм). Благодаря высокой точности и скорости построения деталей, они применяются при разработке новых изделий и используются для быстрого изготовления оснастки,

формирования восковых моделей будущей отливки и стереолитографическая установка серии SLA-7000 (рис. 9), позволяющая изготавливать сложные крупногабаритные модели (до 700 мм). Благодаря высокой точности и скорости построения деталей, они применяются при разработке новых изделий и используются для быстрого изготовления оснастки,  сокращения сроков и затрат на подготовку серийного производства.

сокращения сроков и затрат на подготовку серийного производства.

Принципиальным для пуска в эксплуатацию вышеуказанных установок ThermoJet и стереолитографической установки SLA-7000 явилась необходимость разработки электронных математических моделей в системах 3D-моделирования на детали, подлежащие литью.

На заводе, благодаря внедрению установки ThermoJet, там, где формировались восковые модели, удалось без потери времени и средств на изготовление металлических пресс-форм обеспечить литьем производство сопла с управляемым вектором тяги в намеченные жесткие сроки.

В отделе Главного сварщика CALS-технологии реализуются по двум направлениям: внедрение современного высокопроизводительного оборудования, способного обмениваться производственной информацией в среде заводской локальной сети; создание базы данных технологических, конструкторских и организационных документов.

В рамках первого направления запущены в производство две современные высокопроизводительные установки: лазерный комплекс Bystronic (рис. 10) и установка для плазменного напыления фирмы Sulzer metco (рис. 11). По полученной двухмерной модели на лазерном комплексе Bystronic проводится

В рамках первого направления запущены в производство две современные высокопроизводительные установки: лазерный комплекс Bystronic (рис. 10) и установка для плазменного напыления фирмы Sulzer metco (рис. 11). По полученной двухмерной модели на лазерном комплексе Bystronic проводится  раскрой листа с использованием программы собственной разработки по минимизации отходов. На установке Sulzer metco по трехмерной модели роботом с шестью степенями свободы отрабатывается программа нанесения защитных покрытий.

раскрой листа с использованием программы собственной разработки по минимизации отходов. На установке Sulzer metco по трехмерной модели роботом с шестью степенями свободы отрабатывается программа нанесения защитных покрытий.

Встроенное в установки математическое обеспечение позволяет включить их в локальную заводскую сеть с целью отслеживания производственной информации о продукции. Загрузка указанных установок управляющими программами осуществляется из локальной сети.

Рассмотрим в качестве примера сквозную компьютерную технологию изготовления моноколеса (рис. 12).

Рассмотрим в качестве примера сквозную компьютерную технологию изготовления моноколеса (рис. 12).

Трехмерная электронная модель колеса вентилятора первой ступени (рис. 13) от разработчика передаётся на заводской сервер.

Трехмерная электронная модель колеса вентилятора первой ступени (рис. 13) от разработчика передаётся на заводской сервер.

Служба главного технолога определяет маршрут обработки и рассылает в электронном виде по цехам-изготовителям. Технологическое бюро цеха, используя за основу электронный чертёж, разрабатывает план обработки и технологический процесс, используя заводскую сеть, открывает заказы на проектирование оснастки. На каждом этапе проектирования технологическое бюро отслеживает процесс проектирования оснастки.

Отдел станков с программным управлением (ОСПУ), получив модель, осуществляет разработку технологических карт и управляющих программ.

Контроль качества и визуализация процесса обработки выполняется в пакете Vericut, позволяющем не только отслеживать различия между исходной трехмерной моделью и той, что получена после обработки, но и полностью моделировать процесс обработки (рис. 14).

Контроль качества и визуализация процесса обработки выполняется в пакете Vericut, позволяющем не только отслеживать различия между исходной трехмерной моделью и той, что получена после обработки, но и полностью моделировать процесс обработки (рис. 14).

Технологические карты и управляющие программы по сети передаются на участок пятикоординатных станков и, используя систему DNC, программы передаются в управляющую стойку станка, а технологические карты распечатываются на принтере.

Промежуточный контроль обработки выполняется на станке с использованием контрольно-измерительной системы RENISHAW. После разработки УП и определения необходимой конфигурации режущего инструмента через заводскую сеть открывается заказ в цех изготовления режущего инструмента.

На пятикоординатном заточном шлифовальном станке наладчик-оператор разрабатывает программу и изготавливает режущий инструмент необходимой конфигурации (рис. 15).

На пятикоординатном заточном шлифовальном станке наладчик-оператор разрабатывает программу и изготавливает режущий инструмент необходимой конфигурации (рис. 15).

В связи с высокими точностными требованиями контроль инструмента осуществляется на специализированной автоматической цифровой контрольной машине "Гениус-2" с выдачей протокола обмера (рис. 16).

В связи с высокими точностными требованиями контроль инструмента осуществляется на специализированной автоматической цифровой контрольной машине "Гениус-2" с выдачей протокола обмера (рис. 16).

После механической обработки моноколеса производится окончательный контроль профиля пера лопаток на контрольно-измерительной машине LK (рис. 17). Используя трехмерную электронную модель моноколеса, выводится протокол измерения в электронном виде с передачей на сервер завода (рис. 18).

После механической обработки моноколеса производится окончательный контроль профиля пера лопаток на контрольно-измерительной машине LK (рис. 17). Используя трехмерную электронную модель моноколеса, выводится протокол измерения в электронном виде с передачей на сервер завода (рис. 18).

В сборочном производстве применяется АСУ "РАПОРТ СБ", разработанная на основе анализа ряда ведущих предприятий отрасли, в том числе и ФГУП "ММПП "САЛЮТ".

В сборочном производстве применяется АСУ "РАПОРТ СБ", разработанная на основе анализа ряда ведущих предприятий отрасли, в том числе и ФГУП "ММПП "САЛЮТ".

"РАПОРТ СБ" - это специализированная компьютерная автоматизированная система управления сборкой сложных изделий. Она включает следующие функциональные модули: НЕЙТРАЛЬНОЕ ПЛАНИРОВАНИЕ - проектирование и планирование технологии сборки; ОПЕРАТИВНИЙ УЧЕТ хода производства в режиме реального времени; УПРАВЛЕНИЕ ПРОЦЕССОМ СБОРКИ; ЛОГИСТИКА - управление поставками комплектующих.

В АСУ "РАПОРТ СБ" модуль НЕЙТРАЛЬНОЕ ПЛАНИРОВАНИЕ является базовым. Модули ОПЕРАТИВНЫЙ УЧЕТ и др. являются в информационном плане производными конструкциями модуля НЕЙТРАЛЬНОЕ ПЛАНИРОВАНИЕ.

Теоретическую основу АСУ "РАПОРТ СБ" составляют следующие положения: "РАПОРТ СБ" - должен отвечать правилам и требованиям действующих стандартов ЕСТД и ЕСКД; фундаментом АСУ "РАПОРТ СБ" является электронная технологическая база данных; "РАПОРТ СБ" ориентирован на применение информационных эталонов, которые могут быть либо корпоративными, либо собственными; информация системы достоверна и актуальна.

Использование АСУ "РАПОРТ СБ" в цехах сборочного производства обеспечивает: переход от субъективного управления сборочным производством к системному на основе применения актуальной и достоверной информации; отслеживание средствами оперативного учета момента выполнения каждой технологической операции отдельно по каждому собираемому изделию в темпе хода производства; автоматическую выдачу комплектов документов на проектируемые технологические процессы в соответствии с требованиями действующих стандартов ЕСТД и ЕСКД: автоматическую выдачу технологических паспортов; сокращение сроков проектирования, оформления и утверждения технологических процессов путем применения набора инструментальных средств, заложенных в АСУ, а при запуске в производство модификаций изделий - многократное сокращение.

Интегральным показателем эффективности применения АСУ "РАПОРТ СБ" является сокращение цикла сборки изделий в цехах сборочного производства благодаря, в частности, оптимизации динамических производственных графиков и оперативного анализа причин отклонений от заданного ритма сборки.

Литература

1. Диланян Р.З. Технологическая подготовка производства (ТПП). // Технологическая подготовка производства. Проектирование и обеспечение деятельности предприятия. Т. III-1. М.: Машиностроение, 2005.

2. Елисеев Ю.С. Интегрированные информационные технологии на принципах CALS-технологий на ФГУП при проектировании, производстве, эксплуатации газотурбинных двигателей. М.: МАИ, 2002.

3. Елисеев Ю.С., Поклад В.А., Кузнецов И.И. Анализ применения и перспективы развития CALS-технологий на ФГУП "ММПП "САЛЮТ" в книге CALS - непрерывная информационная поддержка жизненного цикла изделий в авиастроении. М.: МАИ, 2002.

4. Елисеев Ю.С., Крымов В.В., Малиновский К.А. и др. Испытания, обеспечение надежности и ремонт авиационных двигателей и энергетических установок. М.: МАИ, 2005.

5. Поклад В.А., Кузнецов И.И. Автоматизированная система технологической подготовки производства газотурбинных двигателей. // Российская энциклопедия CALS. Авиационно-космическое машиностроение. М.: ОАО "НИЦ АСК", 2008.