|

ВЛИЯНИЕ

CALS-ТЕХНОЛОГИЙ НА КАЧЕСТВО

В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ

Ольга Геннадиевна Оспенникова, главный металлург

ФГУП "ММПП "Салют", к.т.н.

Интегрированная информационная среда (ИИС), образуемая в рамках CALS-технологий, служит основой для организации взаимодействия всех участников процесса создания нового изделия. В ней обеспечивается непрерывный взаимный обмен данными, что позволяет повысить эффективность управления, уменьшить вероятность ошибок ввода-вывода, сократить бумажный документооборот и связанные с ним расходы.

ИИС представляет собой распределенное хранилище данных, существующее в сетевой компьютерной системе. Ею охватываются все службы и подразделения предприятия. В ИИС для представления, хранения и обмена информацией действует единая система, с помощью которой организуются процессы информационного обмена, сопровождающие и поддерживающие жизненный цикл (ЖЦ) изделия на всех его этапах.

|

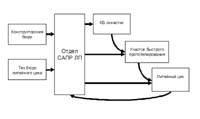

| Схема взаимодействия отдела САПР ЛП с КБ и подразделениями литейного комплекса |

Информация, однажды сгенерированная при работе над изделием на каком-либо этапе его ЖЦ, сохраняется в ИИС и становится доступной всем ее участникам. Это позволяет избежать дублирования, перекодировки и несанкционированных изменений данных, а также связанных с этими процедурами ошибок. Такая форма организации системы позволяет также сократить затраты труда, времени и финансовых ресурсов. Действующие в границах ИИС участники информационного взаимодействия могут быть территориально удалены друг от друга, даже находиться в разных городах и государствах. Кроме того, правила существования в системе каждого из типов информационных потоков позволяют сделать эту совместно используемую (через локальные сети и Интернет) информацию очень разнородной.

В результате внедрения CALS-технологий повышается эффективность операций создания и обработки информации, происходит реальный переход от бумажного документооборота к электронному.

При внедрении CALS-технологий снижаются расходы, уменьшается трудоемкость проектирования и освоения производства новых сложных изделий. На 30…40 % уменьшаются расходы на подготовку технической документации. Более чем на 75 % сокращаются сроки выпуска новых сложных изделий на рынок.

|

|

3D-модель литейного блока

|

С 1990-х гг. прошлого века по настоящее время в мире реализуются десятки проектов по внедрению CALS-технологий. К числу наиболее известных можно отнести: разработку аэробуса А-380 концерном Airbus; интеграцию процессов разработки и изготовления изделий в корпорациях General Motors, Hughes Aircraft, Pratt & Whitney; Rolls Royce и др.; создание космического телескопа Hubble и др. Целый ряд проектов по внедрению CALS-технологий реализуется в России, в том числе и на ФГУП ММПП "Салют".

Применение CALS-технологий в литейном производстве в значительной степени связано с обработкой поступающей от CAD-систем конструкторских подразделений информации о создаваемом изделии в виде электронных моделей деталей. Информация о технологических процессах, применяемых в литейном производстве, поступает в ИИС в виде математических моделей, создаваемых в результате деятельности САЕ-систем. Виртуальное литейное производство созданное на базе современных САЕ-систем не только моделирует затвердевание отливки (тепловая задача), но и позволяет прогнозировать макро- и микроструктуру отливки, а также создает информационную картину электронной модели отливки. По созданной электронной модели отливки с использованием технологии быстрого прототипирования может быть быстро получена достаточно точная материальная модель, необходимая для изготовления отливки в реальном литейном производстве. Информация о контроле геометрии металлической реальной отливки с применением современных оптических систем поступает в ИИС в виде электронной модели реальной литой заготовки.

|

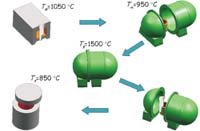

| Моделируемая последовательность технологических операций при литье лопатки ГТД |

Взаимодействие с отделом главного конструктора осуществляется на основе единого формата данных - Parasolid и единой среды твердотельного моделирования (CAD Unigraphics).

Отдел САПР литейных процессов (ЛП) - составная часть виртуального пространства разработки деталей двигателя, прогноза их работоспособности и подготовки опытного производства. Отдел имеет в своем составе конструкторское и технологическое бюро, у каждого из которых есть свои задачи.

Конструкторское бюро отвечает за: разработку 3D-моделей отливок; разработку 3D-моделей деталей по чертежам; подготовку моделей для проведения расчетов.

Технологическое бюро несет ответственность за: разработку конструкции ЛПС; проведение расчетов и подготовку рекомендаций; согласование с литейными цехами технического задания на проведение расчетов; проработку чертежа отливки и согласование его с цехами; отработку технологического процесса (участие в сборке модельного блока - эталона, присутствие на заливке первых блоков, оценка качества полученной отливки) и др.

|

|

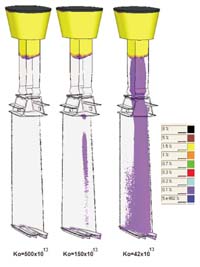

Прогноз пористости в зависимости от условий кристаллизации.

Ко-коэффициент проницаемости дендритного каркаса. |

Ключевым звеном виртуального производства литых заготовок служит программное обеспечение моделирования процесса затвердевания отливки и формирования макро- и микроструктуры. Выбор программного обеспечения зависит от применяемых процессов литья и номенклатуры выпускаемой продукции. Наиболее популярными являются ProCAST (Франция), MAGMASoft (Германия). Из отечественных программных продуктов коммерческими являются два - LVMFlow (Ижевск) и "Полигон" (С.-Петербург).

Для массивных деталей и корпусных деталей с относительно толстыми стенками разработчики MAGMASoft и LVMFlow, изначально ориентировавшиеся на литье в землю массивных деталей и корпусных деталей с относительно толстыми стенками, применили простой и эффективный метод конечных разностей (FDM). При литье по выплавляемым моделям отливок с тонкими стенками, тонкими ребрами, щелевыми каналами сложной формы, например, лопаток ГТД, преимуществом обладает метод конечных элементов (FEM), позволяющий более точно передать геометрию отливки. Он используется в ProCAST и в "Полигоне".

Система компьютерного моделирования (СКМ) "Полигон" позволяет моделировать тепловые процессы, происходящие в металле и в форме при получении отливок по выплавляемым моделям и при литье в землю.

Программное обеспечение ProCAST позволяет моделировать весь процесс кристаллизации отливки с учетом заполнения формы, а также сложного теплообмена излучением. Кроме того, ProCAST дает возможность автоматически строить керамическую оболочку и теплоизоляцию. Вся работа модуля строится с учетом термодинамической базы данных свойств материалов.

|

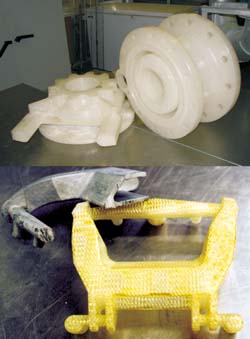

| Прототипы деталей для силиконовых и металлополимерных форм |

Этапы моделирования включают в себя подготовку геометрии (3D-модель литейного блока и 3D-сетку), определение теплофизических свойств материалов, задание граничных условий (воспроизведение реального технологического процесса).

Наиболее трудоемкой операцией является создание конечно-элементной сетки. Наиболее эффективная технология, используемая в отделе САПР ЛП ФГУП ММПП "Салют", основана на совместном использовании конструкторской системы UNIGRAPHICS, генератора сеток Altair HyperMesh и препроцессора MeshCAST, что позволяет за короткое время генерировать сетки высокого качества.

|

|

SLA-модель, керамическая корка, выжигание, заливка

металла

|

Для проведения численных расчетов необходимо задать физические и усадочные (теплофизические) свойства материала отливки.

Для моделирования литейных процессов нужны свойства сплава при температурах вблизи температуры точки солидус и выше.

Скорость охлаждения расплава, геометрия

отливки существенно влияют на тепло- и массообмен, полноту протекания

диффузионных процессов на фронте кристаллизации. Это определяет фазовый

состав сплава, распределение твердой фазы в интервале кристаллизации

и температуру точки солидус. В точной математической постановке система

уравнений, описывающая процесс затвердевания отливки, должна включать

уравнение диффузии в расплаве и твердой фазе. В коммерческих программных

продуктах в целях сокращения времени счета описание массообмена при

кристаллизации заменено моделью диффузии в малой системе (в дендритной

ячейке). В такой постановке расчет свойств сплава уже не связан с конкретной

отливкой и может быть проведен заранее.

Выбор адекватной модели делает сам пользователь. В зависимости от типа

сплава и условий кристаллизации его свойства могут быть рассчитаны в

предположении, что состав сплава в интервале кристаллизации подчиняется

правилу рычага, уравнению Шайла или уравнению обратной диффузии. Правильный

выбор модели свойств сплава облегчается привлечением данных термического

анализа сплава методами ДТА или ДСК.

|

| Получаемые на установке SLA-7000ней модели для выжигания |

Для жаропрочных сталей и сплавов экспериментально с хорошей точностью можно определить только температуры солидус и ликвидус. В виду трудностей экспериментального определения всех остальных физических свойств в твердожидком состоянии, основным источником их получения обычно является расчет. Наиболее достоверным источником физических свойств сплавов являются термодинамические базы данных. Они позволяют рассчитать диаграмму состояния и, как минимум, получить очень важную зависимость доли твердой фазы от температуры в твердожидкой зоне отливки (так называемый "путь кристаллизации"). Термодинамическая база данных, позволяет рассчитать по химическому составу следующие характеристики материала в зависимости от температуры: доля твердой фазы, коэффициент теплоемкости, энтальпия, плотность, упругие свойства (для расчета напряжений).

Система ProCAST поставляется с термодинамической базой данных свойств материалов фирмы CompuTherm, LLC. В последнее время все большую популярность приобретает база данных JMatPro.

Построение сложных конечно-элементных моделей обеспечивает возможность проведения многоступенчатых расчетов, максимально приближающих вычислительный эксперимент к технологическому процессу. Зачастую только тщательное моделирование всех условий технологического процесса (таких как охлаждение формы перед заливкой, влияние муфеля печи, снятие и "укутывание" блока теплоизоляцией в процессе затвердевания) позволяет адекватно воспроизвести технологический процесс.

В качестве примера можно привести моделирование с целью оптимизации технологического процесса рабочей лопатки третьей ступени силовой турбины наземной установки МЭС-60. Моделируемый цикл состоит из трех этапов:

-

Нагретую до заданной температуры форму вынимают из прокалочной печи и помещают в муфель плавильной установки.

-

Муфель с формой подается в вакуумную камеру, форма заливается расплавом.

-

Блок вынимают из муфеля и помещают в термостат до полного затвердевания.

Обычно прогноз качества отливки сводится к расчету карты дефектов усадочного происхождения - усадочной раковины, макро- и микропористости. Качество прогноза усадочных дефектов находится в прямой зависимости от модели пористости. Вследствие сложности процессов, приводящих к возникновению пор в отливке, модели пористости всегда являются имитационными. Это приводит к появлению в моделях параметров, которые должны быть заданы пользователем на основе предыдущего опыта. В качестве примеров можно привести критическую долю жидкой фазы, определяющей возникновение непрерывного твердого каркаса в отливке (формирование усадочной раковины, системы ProCAST и "Полигон"), и коэффициент проницаемости дендритного каркаса ("Полигон"), определяющий образование микропористости в отливке.

|

|

Изготовление силиконовых пресс-форм и металлических

форм

|

На основе этих моделей осуществляется прямое моделирование усадочных дефектов, в результате которого дается прогноз расположения и объемной доли пор.

Кроме прямого моделирования образования пористости возможна оценка качества отливки на основе полуэмпирических критериев. Одним из наиболее популярных критериев качества отливки является критерий Ниямы.

Участок быстрого изготовления оснастки и моделей (БИОиМ) является основой опытного производства в CALS-технологиях. Данный участок организован для получения модели или оснастки по электронным моделям.

Участок имеет в своем составе лабораторию стереолитографии, лабораторию пресс-форм и измерительную лабораторию, которые решают следующие задачи.

Лаборатория стереолитографии: разработку 3D-моделей оснастки; разработку 3D-моделей деталей по чертежам; изготовление моделей на установках послойного синтеза ThermoJet, SLA-7000.

|

| Контроль размеров детали на измерительной машине ATOS |

Лаборатория пресс-форм: разработку конструкции пресс-форм; проведение расчетов и подготовку к изготовлению оснастки; изготовление силиконовых форм по мастер-моделям; изготовление пресс-форм из металлополимера методом поэтапной заливки в дегазирующей среде; ведение базы данных по усадочным характеристикам материалов; изготовление восковых моделей методом вакуумной заливки в силиконовые формы и др.

Измерительная лаборатория: сканирование деталей; восстановление геометрии с созданием 3D-модели; проведение сравнительного анализа геометрии на каждом этапе изготовления прототипа, модели, оснастки или отливки с электронной моделью детали; проведение расчетов геометрических параметров и подготовку отчетов по замерам.

С 2001 г. ФГУП "ММПП "Салют" закупило установки прототипирования ThermoJet и SLA-7000. За период эксплуатации этих установок были изготовлены несколько тысяч деталей для опытных силовых машин МЭС-60, СТ-20, ГТД-1000, АИ-222, что позволило сократить срок изготовление первых работающих двигателей в три раза, не загружая основное производство по изготовлению оснастки.

Для деталей, не требующих многократного повторения, после получения моделей на установке SLA-7000 и ThermoJet по технологии быстрого литья модели передаются в цех для нанесения керамического покрытия и формирования жаропрочной корки. Следующим этапом, осуществляемым в специальной печи с обменной средой, является процесс выжигания фотополимера из жаропрочной оболочки с параллельным упрочнением корки. На заключительном этапе производится заливка металла в печи.

Данная технология хороша для особо

сложных деталей, требующих высокой точности и сложности геометрии и

использующихся в единственном экземпляре на единицу оборудования, таких

как колеса турбин, рычаги, силовые корпуса подшипников турбин и т.д.

Для деталей, требующих многократного повторения (лопатки силовых турбин

и сопловых блоков), используют технологию прототипирования (тиражирования

по одной модели). Данная технология разделяется на два приема: а) изготовление

силиконовых пресс-форм (сложной формы); б) изготовление металлополимерных

форм.

Обе технологии схожи по принципу изготовления форм. Различие только в том, что силиконовая форма заливается восковыми массами под вакуумом, а металлополимерная - запрессовывается под давлением на пресс-машине.

Все промежуточные этапы работы и готовые изделия контролируются на оптической измерительной машине ATOS в измерительной лаборатории.

Отчеты и решения по качеству деталей или частей оснастки выпускаются в виде отклонений и градаций по цветовой гамме, что дает полную информацию о годности изделия.

Р.S. В журнале "Двигатель"

№ 1-2008 по вине редакции допущена ошибка. Название статьи О.Г.

Оспенниковой следует читать: "Исследование влияния процесса газостатирования

на структуру и свойства отливок из жаропрочных сплавов".