|

![]() С

ПЕРВОГО ПУСКА СТАНКА.

С

ПЕРВОГО ПУСКА СТАНКА.

СЕКРЕТ БЫСТРОГО ВОЗВРАТА ИНВЕСТИЦИЙ

В последние годы российское машиностроение показывает устойчивый рост объемов производства. Согласно теории, увеличение объемов выпуска продукции должно привести к снижению доли постоянных затрат и, следовательно, к повышению прибыльности и конкурентоспособности любого предприятия. Однако налицо парадоксальный факт: в условиях современной экономики большинству предприятий машиностроения с каждым годом становится все труднее поддерживать желаемый уровень рентабельности.

Проблема

повышения производственных издержек носит глобальный характер. Исследование

проводилось для стран - членов организации экономического сотрудничества

и развития. Начиная с 1995 г. производственные издержки предприятий

росли быстрее, чем потребительские цены. Разрыв постоянно усугубляется

и тому есть несколько причин.

Проблема

повышения производственных издержек носит глобальный характер. Исследование

проводилось для стран - членов организации экономического сотрудничества

и развития. Начиная с 1995 г. производственные издержки предприятий

росли быстрее, чем потребительские цены. Разрыв постоянно усугубляется

и тому есть несколько причин.

С одной стороны, имеются препятствия для увеличения потребительских цен. Основную роль здесь играет возрастающая ценовая конкуренция на большинстве мировых рынков, особенно там, где имеется давление со стороны азиатских производителей товаров низкой ценовой группы. Другим сдерживающим фактором является государственное регулирование, направленное на снижение инфляции. В то же время, все факторы, влияющие на рост производственных затрат, имеют объективную тенденцию к росту.

аиболее заметно подорожание энергоносителей. За ним следует повышение цен на металл и другие виды сырья для машиностроения. Рост благосостояния населения - явление однозначно позитивное для экономики в целом, но, в то же время, оно равнозначно существенному возрастанию стоимости рабочей силы, что приводит к повышению производственных затрат. К удорожанию производства приводит постоянное ужесточение экологических норм, которое требует капиталовложений и для усовершенствования производственных процессов, и для изменения конструкции самих выпускаемых изделий.

Таким образом, с каждым годом производителям все сложнее обеспечивать прибыльность и развивать производство или, по крайней мере, удерживать на прежнем уровне себестоимость продукции.

Сохранить уровень рентабельности предприятия и его конкурентоспособность в сложившихся условиях можно, только если постоянно увеличивать эффективность имеющихся производственных мощностей, повышая производительность труда и отдачу от оборудования, и, тем самым, снижать издержки в расчете на единицу выпущенной продукции.

Для предприятий машиностроения существенная доля затрат сконцентрирована в механической обработке деталей. Интересно проследить, каким образом разные составляющие издержек влияют на эффективность работы предприятия в целом.

К постоянным затратам относятся расходы на эксплуатацию оборудования, оплата труда сотрудников и административные затраты. К переменным затратам относятся расходы на закупку материалов заготовок и режущий инструмент. В масштабах предприятия эти расходы примерно пропорциональны объему выпуска. Но в расчете на одно изделие они, напротив, мало зависят от объемов выпуска. Например, изменить материальные затраты на производство изделия при неизменной конструкции практически невозможно. Практика показывает, что затраты на режущий инструмент составляют 2…4 % себестоимости продукции, и эта цифра мало варьируется для различных производств.

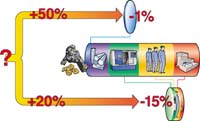

Нетрудно

убедиться в том, что постоянные затраты предприятия составляют в себестоимости

изделия основную часть. Следовательно, именно с их сокращением должна

быть связана оптимизация технологии. Попытка экономить на режущем инструменте,

снижая его стоимость, или, что равноценно, повышая его стойкость, может

принести экономию лишь в пределах общих расходов на сам инструмент,

то есть от долей до единиц процентов. В то же время использование более

совершенного инструмента не ведет к существенному росту расходов, но

благодаря возможности применения более высоких режимов резания позволяет

сократить время обработки на станках. Например, повышение производительности

обработки на 20% эквивалентно снижению себестоимости изделия на 15%.

Нетрудно

убедиться в том, что постоянные затраты предприятия составляют в себестоимости

изделия основную часть. Следовательно, именно с их сокращением должна

быть связана оптимизация технологии. Попытка экономить на режущем инструменте,

снижая его стоимость, или, что равноценно, повышая его стойкость, может

принести экономию лишь в пределах общих расходов на сам инструмент,

то есть от долей до единиц процентов. В то же время использование более

совершенного инструмента не ведет к существенному росту расходов, но

благодаря возможности применения более высоких режимов резания позволяет

сократить время обработки на станках. Например, повышение производительности

обработки на 20% эквивалентно снижению себестоимости изделия на 15%.

Ни для кого не секрет, что изношенность основных фондов в российском машиностроении оценивается на уровне 70 %. Инвестиции в переоснащение имеющегося оборудования современным металлорежущим инструментом, как правило, менее рискованны и приносят более быструю отдачу, нежели тотальная замена станочного парка. Это связано в первую очередь с тем, что требуемый объем капиталовложений в режущий инструмент на порядок меньше. При грамотном переоснащении имеющихся универсальных станков или станков с ЧПУ эффект может выразиться в двух-трехкратном увеличении производительности и в пропорциональном снижении себестоимости. Богатый опыт работы компании Sandvik Coromant подтверждает это.

Однако

добиться повышения производительности путем замены одного только инструмента

более совершенным можно далеко не всегда. Заменить или отремонтировать

неисправный станок - это две разумные альтернативы.

Однако

добиться повышения производительности путем замены одного только инструмента

более совершенным можно далеко не всегда. Заменить или отремонтировать

неисправный станок - это две разумные альтернативы.

Хуже обстоит дело в том случае, когда производственный процесс построен на базе автоматических линий с жестким циклом. Существенно повысить эффективность такого производства крайне сложно. Даже если станки в линии не изношены, внедрение прогрессивного инструмента способно снизить только инструментальные расходы и количество простоев благодаря более высокой и стабильной стойкости. Повысить производительность обработки не удается, так как невозможно изменить цикл выпуска.

Таким образом, рано или поздно предприятие сталкивается с необходимостью замены устаревших станков и автоматических линий. Выбор нового оборудования сейчас достаточно широк. Что же принимать за критерий оптимальности?

Подбирая инструмент для нового оборудования, инженеры Sandvik Coromant строят технологию так, чтобы максимально снизить себестоимость производства детали с учетом предполагаемого объема выпуска.

В результате оптимизации по указанному критерию комплекс "оборудование + инструмент" на 10…15 % превосходит по производительности вариант, для которого критерием оптимальности является минимизация стоимости проекта. Что интересно: изначально более дорогой, но хорошо проработанный проект окупается на 12-15 месяцев раньше.

ООО "Сандвик" 127018, Москва,

ул. Полковая, 1

Тел.: (495) 916-7191, 956-5080 Факс: (495) 689-7124, 689-8343

coromant.ru@sandvik.com

www.coromant.sandvik.com/ru