|

ЭЛЕКТРОННО-ЛУЧЕВЫЕ ТЕХНОЛОГИИ ПРИ ИЗГОТОВЛЕНИИ РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ

Валерий Александрович Поклад, главный инженер ФГУП "ММПП "Салют", к.т.н.

Повышение ресурса газотурбинных

двигателей (ГТД), их экономичности и эксплуатационной надежности является

наиболее важной и актуальной задачей современного двигателестроения.

Не менее важным является снижение затрат на изготовление и ремонт двигателей,

в частности, на снижение трудоемкости изготовления, повышение технологичности

и улучшение качества изделия. Одним из путей решения указанных задач

может быть широкое использование процессов сварки и смежных технологий

при изготовлении ГТД.

В настоящее время накоплен положительный опыт использования процессов

электронно-лучевой обработки (сварки, наплавки, термической обработки,

перфорации) при изготовлении корпусных и роторных конструкций газотурбинных

двигателей, а также при ремонте ответственных узлов и деталей ГТД.

Однако, несмотря на существенные преимущества процессов электронно-лучевой сварки (ЭЛС), наплавки, локальной термической обработки по сравнению с традиционными методами, применение этих технологических процессов наталкивается на ряд трудностей и нерешенных проблем, связанных с получением качественных неразъемных соединений деталей и узлов ГТД из жаропрочных титановых и никелевых сплавов.

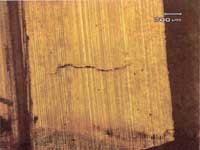

Так,

при изготовлении методом ЭЛС барабанов компрессоров высокого давления

из титанового сплава ВТ18У для газотурбинного двигателя АЛ-31Ф периодически

выявлялись дефекты в виде трещин. Конструкция барабана IV - VI ступеней

содержит два кольцевых и два круговых шва. Трещины обнаруживались с

внутренней стороны узла как непосредственно после электронно-лучевой

сварки, так и после механической и термической обработки. Все трещины

длиной от 5 до 20 мм располагались поперек шва, а число их колебалось

от одной до восьми в одном изделии. Со стороны внутренней полости барабана

поперек кольцевого шва наблюдались трещины с выходом на основной металл

обеих стыкуемых деталей. С наружной стороны узла трещины не просматривались,

однако имела место незначительная локальная деформация в виде утяжины,

располагающейся поперек шва.

Так,

при изготовлении методом ЭЛС барабанов компрессоров высокого давления

из титанового сплава ВТ18У для газотурбинного двигателя АЛ-31Ф периодически

выявлялись дефекты в виде трещин. Конструкция барабана IV - VI ступеней

содержит два кольцевых и два круговых шва. Трещины обнаруживались с

внутренней стороны узла как непосредственно после электронно-лучевой

сварки, так и после механической и термической обработки. Все трещины

длиной от 5 до 20 мм располагались поперек шва, а число их колебалось

от одной до восьми в одном изделии. Со стороны внутренней полости барабана

поперек кольцевого шва наблюдались трещины с выходом на основной металл

обеих стыкуемых деталей. С наружной стороны узла трещины не просматривались,

однако имела место незначительная локальная деформация в виде утяжины,

располагающейся поперек шва.

Отклонений от заданных режимов технологического процесса и сбоев в работе электронно-лучевого сварочного оборудования обнаружено не было. Барабаны после сварки проходили визуальный контроль, при котором не было выявлено каких-либо отклонений качества узла от технических условий.

Выяснилось, что трещины образовались при дальнейшей обработке. Анализ достаточно большого числа рентгенограмм швов показал, что трещины в процессе термической и механической обработки сварного узла увеличиваются и становятся более четко выраженными.

Как следует из сравнительного анализа результатов испытаний, механические свойства металла дисков и сварных соединений отвечали требованиям технических условий.

Были

проведены фрактографические исследования излома по раскрытой трещине

сварного соединения на участке замыкания кольцевого шва после окончательной

механической обработки. В районе излома наблюдались различные зоны,

соответствующие шву, зоне термического влияния, основному металлу и

участку долома, на границе шва видны тонкие блестящие полоски, расположенные

в виде оторочки шва. Строение этой зоны характерно для затвердевшего

расплавленного металла. Начало разрушения происходило как от корня первого

шва, так и от повторного шва при подварке.

Были

проведены фрактографические исследования излома по раскрытой трещине

сварного соединения на участке замыкания кольцевого шва после окончательной

механической обработки. В районе излома наблюдались различные зоны,

соответствующие шву, зоне термического влияния, основному металлу и

участку долома, на границе шва видны тонкие блестящие полоски, расположенные

в виде оторочки шва. Строение этой зоны характерно для затвердевшего

расплавленного металла. Начало разрушения происходило как от корня первого

шва, так и от повторного шва при подварке.

Как показали результаты исследований, разрушения как в очагах, так и вдали от них носили внутризеренный характер. Излом по дефекту - неокисленный, статический, без наличия дефектов в шве и околошовной зоне. Он характеризовался структурой квазискола - небольшие фасетки скола содержали ручьистые узоры, разделенные гребнями отрыва. Строение изломов по трещинам характерно для замедленного разрушения металла сварного соединения.

Проведенные исследования позволили выдвинуть гипотезу, что выявленные дефекты являются холодными трещинами, которые образуются либо в процессе завершения охлаждения сварного соединения, либо через некоторое время после полного охлаждения (замедленное разрушение). Замедленное разрушение связано с длительным действием поля собственных (сварочных) или создаваемых внешними силами напряжений, при которых продолжается процесс деформирования, хотя бы с малыми скоростями.

Холодные трещины обусловлены комплексом конструктивных и технологических факторов: термодеформационным циклом сварки, высоким уровнем остаточных растягивающих напряжений и концентраторами в виде углов пароотводящего канала, дефектов в корне шва. Поэтому трещины, как правило, зарождаются в корне сварного шва.

Остаточные напряжения в сварном барабане складываются из остаточных напряжений в подузлах, входящих в сварной узел, а также напряжений, получаемых в результате термодеформационного цикла электронно-лучевой сварки при выполнении двух кольцевых швов, соединяющих диски IV и V, V и VI ступеней. Подузлы включают сварную конструкцию, состоящую из дисков IV и VI ступеней с фланцами. При этом фланцы к дискам приваривают круговыми швами, уровень остаточных напряжений в которых значительно выше, чем в аналогичных конструкциях с кольцевыми швами. Это подтверждено измерением уровня остаточных напряжений в сварном барабане.

Для

определения объемных остаточных напряжений была проведена разрезка барабана.

Наклейка тензорезисторов типа КФ5П-3-100-В-12 (база - 3 мм) произведена

в непосредственной близости к сварному шву в окружном направлении. При

этом сначала наклеивались тензорезисторы с наружной стороны барабана,

затем, для обеспечения доступа к внутренней стороне, производилась разрезка

обоих секторов вдоль полотна дисков IV и V ступеней. После этого определялись

напряжения с помощью тензорезисторов, наклеенных с наружной стороны

барабана, и прикреплялись тензорезисторы с внутренней стороны. Затем

проводилась вырезка темплетов и определялись окончательные напряжения.

Определение объемных остаточных напряжений в сварном шве барабана, соединяющего

диски IV и V ступеней, показало, что максимальные растягивающие напряжения

находились на уровне 300…350 МПа.

Для

определения объемных остаточных напряжений была проведена разрезка барабана.

Наклейка тензорезисторов типа КФ5П-3-100-В-12 (база - 3 мм) произведена

в непосредственной близости к сварному шву в окружном направлении. При

этом сначала наклеивались тензорезисторы с наружной стороны барабана,

затем, для обеспечения доступа к внутренней стороне, производилась разрезка

обоих секторов вдоль полотна дисков IV и V ступеней. После этого определялись

напряжения с помощью тензорезисторов, наклеенных с наружной стороны

барабана, и прикреплялись тензорезисторы с внутренней стороны. Затем

проводилась вырезка темплетов и определялись окончательные напряжения.

Определение объемных остаточных напряжений в сварном шве барабана, соединяющего

диски IV и V ступеней, показало, что максимальные растягивающие напряжения

находились на уровне 300…350 МПа.

В результате проведенных исследований можно заключить следующее: химический состав и механические свойства материала дисков IV и V ступеней КВД соответствуют марочному составу материала ВТ18У и отвечают требованиям технической документации; геометрические размеры сварного соединения соответствуют требованиям технических условий; разрушение барабана ротора IV и V ступеней КВД двигателя АЛ-31Ф из высоколегированного титанового сплава ВТ18У после ЭЛС произошло по причине образования поперечных холодных трещин, обусловленных высоким уровнем растягивающих напряжений в корне шва из-за неравномерной усадки сварного соединения; для предотвращения образования холодных трещин в металле сварного соединения барабанов роторов КВД требуется сократить интервал времени между ЭЛС и термообработкой изделия; следует предусмотреть операцию термической обработки сварных швов для снятия остаточных напряжений.

Для снижения уровня остаточных напряжений первоначально было предложено проводить дополнительную термическую обработку (отжиг) входящих подузлов на режиме: температура 540 ± 10 °С, выдержка в течении одного часа в вакууме, а также осуществлять электронно-лучевую сварку кольцевых швов между IV, V и VI дисками при ускоряющих напряжениях 100…150 кВ. Внедрение указанных мероприятий существенно снизило число случаев образования холодных трещин при ЭЛС барабана IV - VI ступеней КВД. Однако проведение дополнительной термической обработки требует применения специальной дорогостоящей оснастки в виде термофиксаторов.

Наиболее эффективно снятию пиковых остаточных напряжений после проведенной ЭЛС барабанов роторов из высоколегированных титановых сплавов способствовало совмещение процесса сварки и промежуточного локального отжига в вакуумной камере. При этом снимается более 60 % остаточных растягивающих напряжений в сварном соединении, а прочностные свойства находятся на требуемом уровне. Так, для сплава ВТ18У предел прочности при 20 °С составлял 960…990 МПа; предел длительной прочности - 640 МПа; ударная вязкость - 220…240 кДж/м2, что составляет около 70 % уровня основного металла; предел усталости составил 0,7…0,9 от предела усталости основного металла.

Таким образом, для предотвращения

замедленного разрушения изделий из титановых сплавов типа ВТ9, ВТ18У,

ВТ20, имеющих сложную конфигурацию и большое число сварных швов, целесообразно

проводить промежуточную локальную термическую обработку сварных швов

электронным лучом.