|

НОВОЕ

В ПРОИЗВОДСТВЕ ЛОПАТОК ТУРБИН

ФГУП "ММПП "Салют": Юрий Сергеевич

Елисеев, генеральный директор, д.т.н.

Ольга Геннадиевна Оспенникова, главный металлург, к.т.н.

Для повышения качества равноосного литья лопаток ГТД стремятся получить как можно более мелкозернистую структуру отливки и уменьшить толщину измененного слоя на поверхности лопаток. Успешность решения указанных задач зависит от термодинамических свойств огнеупорного материала первого слоя керамической формы. Толщина стенок пера лопаток современных ГТД настолько мала, что величина измененного слоя весьма заметно влияет на надежность работы изделий. Чем тоньше измененный слой, тем выше надежность литой лопатки.

В связи с этим к первому слою керамической формы предъявляются два важнейших требования:

-

высокая теплопроводность;

-

химическая инертность к расплавленным жаропрочным сплавам типа ЖС-6У, напрямую влияющая на толщину измененного слоя.

Для

изготовления керамических форм преимущественно используются материалы

на основе белого электрокорунда, который обладает достаточной инертностью

к расплавленным жаропрочным сплавам, а его теплопроводность характеризуется

значением 20…25 Вт/(м·град). И все же при равноосном литье лопаток структура

отливок отличается относительно крупным зерном.

Для

изготовления керамических форм преимущественно используются материалы

на основе белого электрокорунда, который обладает достаточной инертностью

к расплавленным жаропрочным сплавам, а его теплопроводность характеризуется

значением 20…25 Вт/(м·град). И все же при равноосном литье лопаток структура

отливок отличается относительно крупным зерном.

В настоящее время в серийном производстве ФГУП "ММПП "Салют" при отливке турбинных лопаток применяются формы на основе электрокорунда. С целью повышения качества лопаток была проведена работа по поиску материалов для изготовления литейных форм с лучшими свойствами. Специалисты "Салюта" исследовали целый ряд карбидов, нитридов и боридов, но все они обладали существенным недостатком - склонностью к окислению при прокалке формы на воздухе. В результате проведенных исследований внимание специалистов сосредоточилось на материале "Рубин", представляющем собой соединение Al2O3 - Cr2O3 с содержанием оксида хрома до 10 %. По сравнению с электрокорундом он обладает заметными преимуществами: вдвое большей теплопроводностью (47 Вт/(м·град)) и более высокой химической инертностью.

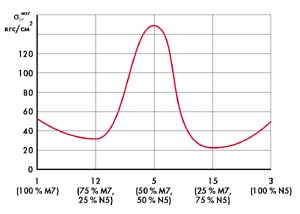

Для определения оптимального состава керамической суспензии для первого слоя формы из материала "Рубин" был проведен ряд экспериментов, в ходе которых изготавливались небольшие блоки, обеспечивавшие отливку одной лопатки ГТД. Высота блоков не превышала 150 мм. Для формирования первого слоя литейной формы использовались три разновидности микропорошков (М7, М40, N5), отличавшихся размером зерен. Доля каждого из микропорошков в составе керамической суспензии в ходе экспериментов варьировалась от 0 до 100 %. Прочность полученных керамических образцов в зависимости от состава твердой фазы суспензии характеризуется широким спектром величин.

Проведенные

исследования позволили сделать вывод, что вариантам составов суспензии,

в которых преобладают только крупные фракции микропорошков (М40 и N5),

соответствуют очень низкие значения прочности. По оптимальному составу

"рубиновой" суспензии (по критерию прочности первого слоя)

шихта должна содержать либо все три фракции микропорошка в соотношении,

близком к применяемому в серийной шихте, т. е. 25% М7, 40 % М40, 35

% N5, либо состоять только из порошков М7 и N5.

Проведенные

исследования позволили сделать вывод, что вариантам составов суспензии,

в которых преобладают только крупные фракции микропорошков (М40 и N5),

соответствуют очень низкие значения прочности. По оптимальному составу

"рубиновой" суспензии (по критерию прочности первого слоя)

шихта должна содержать либо все три фракции микропорошка в соотношении,

близком к применяемому в серийной шихте, т. е. 25% М7, 40 % М40, 35

% N5, либо состоять только из порошков М7 и N5.

Слишком высокая прочность поверхностного слоя, которой характеризуется состав 50% М7, 50 % N5 (149 кгс/см2), не позволяет использовать соответствующий состав для изготовления керамической формы, поскольку это может привести к появлению трещин на отливках. С учетом этого наиболее рациональному составу шихты соответствуют 75% М7, 25 % М40 и стандартная, соотношение компонентов в которых обеспечивает стабильно высокую прочность литейной формы.

Сушка керамических форм, содержащих в первом слое плавленый материал "Рубин", проводилась в соответствии с циклограммой. Прочность на изгиб высушенных литейных форм характеризовалась величиной 55…70 кгс/см2.

Изучалось влияние времени прокалки керамических форм, содержащих в первом слое материал "Рубин", на прочность формы. Сделан вывод о том, что прокалка керамических форм при 950 °С на протяжении 6 ч обеспечивает удовлетворительное значение прочности формы. Более высокие значения прочности нежелательны, так как это может привести к возникновению трещин в отливках.

Была

изготовлена партия из шести литейных форм, содержащих материал "Рубин"

в поверхностном слое. Сушка и закалка форм производилась в соответствии

с подобранными режимами. После прокалки при температуре 950 °С на протяжении

6 ч прочность на изгиб изготовленных литейных форм увеличилась в среднем

63,3 кгс/см2 до 80,1 кгс/см2.

Была

изготовлена партия из шести литейных форм, содержащих материал "Рубин"

в поверхностном слое. Сушка и закалка форм производилась в соответствии

с подобранными режимами. После прокалки при температуре 950 °С на протяжении

6 ч прочность на изгиб изготовленных литейных форм увеличилась в среднем

63,3 кгс/см2 до 80,1 кгс/см2.

Затем изготовленные формы были залиты серийным сплавом ЖС-6У по принятой на предприятии технологии. Исследование микроструктуры полученных лопаток показало, что поверхностный слой формы с плавленым материалом "Рубин" не взаимодействует с жаропрочным сплавом ЖС-6У, в то время как толщина обедненного поверхностного слоя лопатки, изготовленной по стандартной технологии, составляла 0,1…0,2 мм. Более того, в поверхностном слое лопатки, отлитой в керамическую форму с "Рубином", наблюдается сильный модифицирующий эффект: величина зерна отливки оказывается в 4...6 раз меньше, чем при использовании стандартной формы со специальным поверхностным модификатором (алюминат кобальта). Этот эффект приводит к улучшению физико-механических характеристик жаропрочного сплава, повышению предела прочности и пластичности, что подтверждено испытаниями. Прочность на разрыв увеличилась на 20 %, а пластичность - в 1,5…2 раза.

Следует также отметить изменение морфологии и формы карбидов, которые приняли более округлую форму, а их распределение по сечению оказалось более равномерным. Карбидная фаза выделяется в виде тонких игл, собранных в группы, напоминающие по форме китайские иероглифы, или в виде мелких округлых выделений, вытянутых в цепочки.

Контроль чистоты поверхности внутренней

полости керамических форм из плавленого материала "Рубин"

после удаления модельной композиции засвидетельствовал, что она идентична

чистоте поверхности формы, изготовленной по серийной технологии, и соответствует

классу чистоты 5 - 6. Чистота поверхности отливок увеличилась на 1 класс

чистоты и стала равной 6 - 7.