|

СУПЕРТЕХНОЛОГИЯ - РОТОРЫ НА МАГНИТНОМ ПОДВЕСЕ

Юрий Васильевич Белоусов, генеральный директор ООО "Газхолодтехника"

В

этом году исполняется 25 лет с момента опубликования положительных результатов

применения в СССР системы магнитного подвеса (СМП) в исполнительных

органах управления ориентацией космических аппаратов. Успешное завершение

работ в космической сфере создало основательные предпосылки для промышленного

применения СМП, и в конце 80-х годов прошлого столетия были разработаны

первые образцы центробежных компрессоров, турбодетандеров, электромагнитных

преобразователей и других устройств с магнитными подшипниками.

В

этом году исполняется 25 лет с момента опубликования положительных результатов

применения в СССР системы магнитного подвеса (СМП) в исполнительных

органах управления ориентацией космических аппаратов. Успешное завершение

работ в космической сфере создало основательные предпосылки для промышленного

применения СМП, и в конце 80-х годов прошлого столетия были разработаны

первые образцы центробежных компрессоров, турбодетандеров, электромагнитных

преобразователей и других устройств с магнитными подшипниками.

Уникальные особенности магнитных подшипников (возможность работы при высокой частоте вращения, экономичность, отсутствие потребности в смазке, значительный ресурс и практическое отсутствие необходимости в техническом обслуживании во время эксплуатации) привлекли внимание потребителей прежде всего в тех отраслях, где роторные машины работают непрерывно или длительными циклами по несколько тысяч часов в условиях, затрудняющих их обслуживание и ремонт. Впервые СМП в нашей стране были применены в компрессорах-нагнетателях, предназначенных для транспортировки природного газа, так как многие газоперекачивающие станции на длинных магистральных газопроводах располагаются в местах, удаленных от коммуникаций и населенных пунктов.

Работы, начатые в этом направлении в Советском Союзе в конце 80-х годов, завершились в начале 1991 г. пуском в опытную эксплуатацию первого безмасляного нагнетателя с магнитными подшипниками и газодинамическими уплотнениями на базе агрегата ГПА-Ц-16 производства Сумского машиностроительного НПО им. Фрунзе на компрессорной станции магистрального газопровода в Тольятти. Успешные испытания этого агрегата позволили начать переоборудование сызранской компрессорной станции, состоящей из шести агрегатов типа ГПА-Ц-16 мощностью 16 МВт и частотой вращения до 5600 об/мин. В 1992-1994 годах на КС-23А Сызрани были пущены в эксплуатацию четыре подобных агрегата. К настоящему времени общая наработка пяти указанных агрегатов суммарно превышает 300 тысяч часов.

СМП

рассматриваемых агрегатов первоначально были оснащены аналоговой аппаратурой

управления СУМП-5. Анализ опыта промышленной эксплуатации созданных

СМП позволил выявить недостатки разработанных систем и сформулировать

основные принципы построения СМП для перспективных роторных машин: система

должна допускать коррекцию "нуля" и коэффициентов чувствительности

датчиков положения ротора без разборки агрегата; аппаратура управления

должна проектироваться по принципу "открытой архитектуры";

усилители мощности системы должны быть полностью гальванически развязаны

от управляющей части аппаратуры; аппаратура должна строиться с максимальным

использованием цифровых методов обработки сигналов.

СМП

рассматриваемых агрегатов первоначально были оснащены аналоговой аппаратурой

управления СУМП-5. Анализ опыта промышленной эксплуатации созданных

СМП позволил выявить недостатки разработанных систем и сформулировать

основные принципы построения СМП для перспективных роторных машин: система

должна допускать коррекцию "нуля" и коэффициентов чувствительности

датчиков положения ротора без разборки агрегата; аппаратура управления

должна проектироваться по принципу "открытой архитектуры";

усилители мощности системы должны быть полностью гальванически развязаны

от управляющей части аппаратуры; аппаратура должна строиться с максимальным

использованием цифровых методов обработки сигналов.

Применение цифровых методов обработки сигнала позволяет использовать быстродействующий промышленный контроллер в качестве основы для универсального блока, осуществляющего операции формирования закона регулирования, защиты и телеметрии. Это дает возможность полностью унифицировать блоки аппаратуры управления СМП, применяемых для различных типов роторных машин, например, для всего ряда нагнетателей природного газа мощностью от 2,5 до 25 МВт, причем изменение алгоритма регулирования или параметров системы может производиться в широком диапазоне и с высокой точностью без каких-либо монтажных операций в самих агрегатах.

В соответствии с предложенными принципами построения СМП в ООО "Газхолодтехника" в 2002 году была разработана и изготовлена первая в России унифицированная аппаратура управления магнитными подшипниками (АМП), предназначенная для роторных машин с массой ротора от десятков килограммов до полутора тонн. Система управления скомпонована в стандартном шкафу фирмы RITTAL серии VR с размерами 600х600х1400 мм. Все входящие в состав стойки конструктивы (крейты, панели, блоки, соединительные стойки, уголки и т.д.) разработаны с учетом стандартов европейских стран и обеспечивают взаимозаменяемость с импортными аналогами.

В качестве регуляторов системы подвеса применены контроллеры, построенные на базе усовершенствованного микроконтроллера фирмы SIEMENS. Преобразователь сигналов датчиков построен на современной микроэлектронной базе и позволяет обрабатывать сигналы датчиков положения различных типов.

Кроме

указанных двух типов блоков в состав управляющей части системы входит

блок управления питанием, осуществляющий связь контроллеров с силовой

частью системы и формирование входных/выходных сигналов управления и

защиты. Все перечисленные модули оформлены в виде евроконструктивов

6ЕВ и глубиной 160 мм. Усилители мощности системы построены на современных

IGBT-транзисторах с развязкой цепей управления с помощью датчиков тока

и трансформаторных формирователей сигналов управления транзисторами

и оформлены в стандартных модулях 6EB и глубиной 220 мм.

Кроме

указанных двух типов блоков в состав управляющей части системы входит

блок управления питанием, осуществляющий связь контроллеров с силовой

частью системы и формирование входных/выходных сигналов управления и

защиты. Все перечисленные модули оформлены в виде евроконструктивов

6ЕВ и глубиной 160 мм. Усилители мощности системы построены на современных

IGBT-транзисторах с развязкой цепей управления с помощью датчиков тока

и трансформаторных формирователей сигналов управления транзисторами

и оформлены в стандартных модулях 6EB и глубиной 220 мм.

Принцип "открытой архитектуры" в определенной степени реализуется

также путем стандартного расположения входных/выходных разъемов блоков

с фиксированным назначением контактов разъемов. Это позволяет осуществлять

наращивание вычислительных мощностей системы путем соединения боков

между собой ленточными кабелями.

В состав аппаратуры входит двухстрочный жидкокристаллический индикатор,

позволяющий отслеживать текущие значения перемещений ротора и токов

электромагнитов, а также индикацию основных режимов работы системы.

При предъявлении повышенных требований к жесткости СМП или при необходимости существенного усложнения вычислительных функций регулирующей части число контроллеров может быть без труда увеличено до пяти и более. Однако для простых СМП, не предъявляющих высоких требований к вычислительным мощностям системы, все функции управления пятью каналами СМП могут осуществляться одним контроллером, например, в аппаратуре управления, используемой для турбонасоса разработки ФГУП ЦИАМ им. П.И. Баранова.

Связь с АСУ агрегата осуществляется по трем линиям.

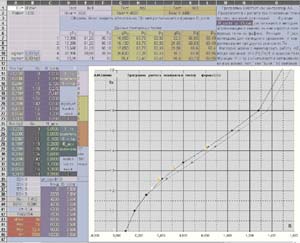

Для аппаратуры АМП была разработана приемная программа телеметрии, позволяющая визуально оценивать вибрации ротора, токи каналов и значения осевой силы в режиме реального времени, а также проводить архивацию наблюдаемых значений и режимов с различными опциями записи, просмотра и сигнализации. При проведении заводских испытаний АМП в программе контроллеров был реализован алгоритм управления, выполняющий функции, аналогичные функциям аналоговых регуляторов СУМП-5.

В период с 10 апреля по 21 июня 2003 г. аппаратура АМП была испытана на двух агрегатах КС-23А (г. Сызрань ООО "Самаратрансгаз").

Возможность оптимизации настройки каналов цифровой системы программным путем позволила улучшить помпажные характеристики агрегата по сравнению со штатной характеристикой для аналоговой системы даже без увеличения напряжения силового питания системы или каких-либо конструктивных изменений в агрегате. За критерий помпажного режима принималась амплитуда вибрации ротора в 250 мкм (при радиальном зазоре в страховочном подшипнике 350 мкм). При этом определение амплитуды вибрации на аппаратуре АМП проводилось по данным цифровой телеметрии, что позволило избежать аварийных отключений агрегата, характерных для проведения этого теста с аналоговой аппаратурой управления.

Проведение испытаний цифровой аппаратуры управления АМП засвидетельствовало абсолютную стабильность характеристик настройки АМП во времени при реально возможных в эксплуатации изменениях температуры и влажности в отсеке автоматики. Кроме того, было установлено, что на критических скоростях вращения при разгоне агрегата уровень вибрации практически не увеличивается. Система АМП продемонстрировала нечувствительность к переходу на резервные источники питания и отсутствие реакции на работу в отсеке автоматики радиостанций, характерной для аппаратуры СУМП-5.

По результатам исследований, проведенных

в ООО "Газхолодтехника", впервые в России разработана и введена

в эксплуатацию серийная АМП нового поколения, которая позволяет унифицировать

применение магнитного подвеса в роторах различного типа с высокой степенью

надежности и эксплуатационной пригодности, а также при пониженных стоимостных

показателях. С 2004 г. наработка трех нагнетающих агрегатов Сызранского

и Тольятинского управлений магистральных газопроводов составила более

30 тысяч часов.