|

СВОБОДНАЯ

ОТ НЕДОСТАТКОВ ПРЕДШЕСТВЕННИКОВ

СВОБОДНАЯ

ОТ НЕДОСТАТКОВ ПРЕДШЕСТВЕННИКОВ

Анатолий Петухов, начальник сектора ФГУП ЦИАМ, д.т.н

Все авиадвигателестроительные фирмы мира заняты поисками оптимальной конструкции вентилятора газотурбинного двигателя. Его совершенство - залог наилучшей и более того, надежнейшей, работы двигателя.

К вентиляторам современных ТРДД предъявляют высокие требования по уровню аэродинамических характеристик в широком диапазоне условий эксплуатации, по общей массе, допустимому уровню шума. Известно, что вентилятор существенно влияет на общую тягу и топливную эффективность силовой установки. Создание современных конкурентоспособных турбореактивных двухконтурных двигателей (ТРДД) с высокой тягой невозможно без совершенствования конструкции лопатки вентилятора. Так, например, наличие в достаточно удлиненных лопатках вентилятора традиционных антивибрационных полок приводит к ухудшению его аэродинамических характеристик и увеличению расхода топлива. Один только отказ от них позволяет повысить газодинамическую эффективность вентилятора не менее чем на 6 %, снизить (на крейсерских режимах) удельный расход топлива на 4 %, увеличить расход воздуха через вентилятор. Последнее чрезвычайно важно, так как проходящий по наружному контуру воздушный поток создает около 75 % общей силы тяги.

Несмотря на то, что масса широкохордной лопатки превышает массу лопатки с полкой и с большим удлинением, общая масса комплекта широкохордных рабочих лопаток в колесе оказывается меньше и их использование позволяет применить целый комплекс конструкторских и технологических мероприятий, приводящих к дополнительному снижению их массы. Опыт показал, что широкохордные лопатки обладают большей жесткостью. Это свойство позволяет повысить упругий потенциал поглощения энергии лопатками при ударе посторонним предметом и ударную стойкость колеса при попадании в тракт двигателя посторонних предметов, в том числе птиц.

Кроме того, для колеса вентилятора с облегченными широкохордными лопатками обнаруживается серьезное конструктивное и прочностное преимущество: при разрушении поврежденных лопаток практически исчезает проблема удержания их корпусом вентилятора благодаря снижению массы лопаток на 30...40 %.

Как показывает опыт известных зарубежных фирм, проектирование, разработка, создание, изготовление, доводка и эксплуатация облегченных широкохордных лопаток для обеспечения их прочности и эксплуатационной надежности требуют привлечения принципиально новых комплексных конструкторских и технологических решений. Этим и занимаются ведущие мировые разработчики современных двигателей. И разработки полых широкохордных лопаток вентиляторов каждой из них имеют свои принципиальные отличия.

Широкохордные лопатки вентиляторов

фирмы Rolls-Royce, находящихся в эксплуатации уже около сорока лет,

- пустотелые и бесполочные. Применение компьютерной системы проектирования

Fan Key System, позволило получить лопатки, масса которых на 15 % меньше,

чем масса находившихся ранее в эксплуатации, и меньше, чем масса лопаток

из композиционных материалов.

Фирма General Electrick, создавала свою широкохордную лопатку вентилятора

двигателя GE90 из композиционных материалов на основе углеродных матриц

и эпоксидных связующих. Лопатка, которая сейчас прошла все сертификационные

испытания в составе двигателя, внедрена в производство и в настоящее

время находится в эксплуатации.

Фирма Pratt-Whitney для двигателя PW4084 в короткие сроки разработала вентилятор диаметром 2840 мм с 22 пустотелыми бесполочными рабочими лопатками из титанового сплава. Фирма посчитала свое техническое решение менее рискованным по сравнению с использованием лопаток вентилятора из композиционных материалов, опыта эксплуатации каковых она ранее не имела.

В нашей стране, по существу, работы по созданию широкохордных облегченных лопаток вентиляторов находятся на стадии НИР. До сих пор в эксплуатации таких лопаток нет, хотя работы (с участием ЦИАМ), связанные с разработкой методов расчета, а также с испытаниями моделей лопаток, велись в ОКБ Самары, Перми, Рыбинска, Москвы и других городов.

В настоящее время рассматривается

четыре типа облегченных широкохордных лопаток: составная металлическая

(из двух половинок) с сотовым наполнителем; композитная в чистом виде;

гибридная; полая слоистая металлическая.

Не касаясь вопросов экономичности, рассмотрим с точки зрения технологичности

некоторые проблемы их изготовления. Для изготовления лопатки первого

типа необходимо создать специальное прессовое оборудование, освоить

процесс изотермической штамповки в условиях сверхпластичности и, по

существу, повторить путь, пройденный ранее фирмой Rolls-Royce.

Для создания лопаток второго типа со стабильными прочностными свойства требуются высококачественные исходные материалы для матрицы и наполнителя, специализированные программируемые укладочные станки. Все эти компоненты требуется либо разработать и довести до заданного уровня, либо приобрести.

У лопаток третьего типа дополнительно появляются проблемы расслоения композита из-за разности деформаций в разнородных материалах.

Полые слоистые широкохордные лопатки (четвертый тип) из титановых сплавов, получаемые методом диффузионной сварки, в отличие от лопаток первого типа, требуют минимального объема механической обработки. Для него не требуется изотермическая штамповка в условиях сверхпластичности и специальное прессовое оборудование. Конструкция такой лопатки не только принципиально отличается от рассмотренных выше, но и обладает дополнительными конструктивными и эксплуатационными преимуществами, которые обеспечивают возможность: повышения и управления демпфирующими способностями материала лопатки; проведения частотной отстройки лопатки без изменения параметров наружного контура лопатки; повышения живучести (за счет торможения роста трещин в пластичных слоях) и сопротивляемости повреждаемости лопаток при попадании посторонних предметов, в том числе птиц; регулирования механическими свойствами материала лопаток; повышения стабильности прочностных свойств лопатки в целом и управления свойствами материала лопаток в заданных сечениях.

Справедливость

приведенных качеств подтверждают результаты испытаний на усталость лопаток,

изготовленных из сплава Ti6Al4V традиционным методом - штамповкой, и

моделей слоистой лопатки, полученных диффузионной сваркой листовых заготовок.

Оба типа лопаток несли концентраторы напряжений. Результаты испытаний

на усталость показали, что при асимметричном изгибе и долговечности

более 106 циклов предел выносливости модели слоистой лопатки в два раза

выше, чем у штампованной лопатки из титанового сплава Ti6Al4V, являющегося

аналогом отечественного сплава ВТ6, листы из которого входили в слоистую

лопатку.

Справедливость

приведенных качеств подтверждают результаты испытаний на усталость лопаток,

изготовленных из сплава Ti6Al4V традиционным методом - штамповкой, и

моделей слоистой лопатки, полученных диффузионной сваркой листовых заготовок.

Оба типа лопаток несли концентраторы напряжений. Результаты испытаний

на усталость показали, что при асимметричном изгибе и долговечности

более 106 циклов предел выносливости модели слоистой лопатки в два раза

выше, чем у штампованной лопатки из титанового сплава Ti6Al4V, являющегося

аналогом отечественного сплава ВТ6, листы из которого входили в слоистую

лопатку.

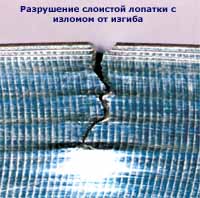

Анализируя

характер и механизм разрушения слоистой лопатки, можно отметить, что

разрушение начинается под действием главных напряжений, развиваясь по

нормали к ним. При достижении менее прочного, но более пластичного слоя,

в нем наблюдается резкий рост пластических деформаций "пластического

шарнира", что оказывает тормозящее действие на развитие трещины,

которая при этом меняет траекторию распространения. Это повторяется

при последующем прохождении более прочных или пластичных слоев.

Анализируя

характер и механизм разрушения слоистой лопатки, можно отметить, что

разрушение начинается под действием главных напряжений, развиваясь по

нормали к ним. При достижении менее прочного, но более пластичного слоя,

в нем наблюдается резкий рост пластических деформаций "пластического

шарнира", что оказывает тормозящее действие на развитие трещины,

которая при этом меняет траекторию распространения. Это повторяется

при последующем прохождении более прочных или пластичных слоев.

В случае более "мягкого" вида нагружения - симметричного изгиба, характерного для высокочастотных колебаний (для уголковых форм), траектория развития трещин наиболее примечательна: трещина может длительное время развиваться по внутренним границам слоев, не выходя наружу.

Применение такой конструкции ("слоистой,

как бронежилет") в перспективных двигателях большой двухконтурности

позволяет создавать легкие и прочные колеса вентиляторов, в которых,

например, ударная трещина, даже и возникнув в одном из слоев, не получит

развития во всей лопатке, поскольку каждый из слоев реагирует на внешние

воздействия совершенно самостоятельно.